75 группа 2 вариант / Режимы роботы и эксплуатации ТЭС / ПТ / Книги / Курс лекций. Режимы работы и эксплуатация паротурбинных установок ТЭС

.pdfОсобенности обслуживания схемы

1.Для удаления неконденсирующихся газов в вакуумном баке поддерживается вакуум 0,1–0,2 ата.

2.В системе используется дистиллят с удельным сопротивлением 200 кОм/см.

3.Давление на входе в статор поддерживается строго 3±0,5 кг/см2.

4.АВР НОС работает при отключении работающего насоса и при снижении

расхода.

5.При недопустимом снижении расхода дистиллята ТГ отключается с выдержкой времени.

6.Обязателен контроль протока дистиллята через воздушник.

Лекция 10

Система автоматического регулирования и управления паровых турбин

Система автоматического регулирования паровой турбины в соответствии с ПТЭ должна удовлетворять следующим требованиям:

1)устойчиво выдерживать заданные электрическую и тепловую нагрузки и обеспечивать возможность их плавного изменения;

2)устойчиво поддерживать частоту вращения ротора турбины на холостом ходу и плавно ее изменять (в пределах рабочего диапазона механизма управления турбиной) при номинальных и пусковых параметрах пара;

3)удерживать частоту вращения ротора турбины ниже уровня настройки срабатывания автомата безопасности при мгновенном сбросе до нуля электрической нагрузки (в том числе при отключении генератора от сети), соответствующей максимальному расходу пара при номинальных его параметрах и максимальных пропусках пара в часть низкого давления турбины;

4)степень неравномерности регулирования частоты вращения турбины при номинальных параметрах пара должна быть равна 4÷5 %, а для турбин с противодавлением допускается 4,5÷6,5 %;

5)степень нечувствительности системы регулирования по частоте вращения должна быть не более 0,3 %;

6)местная степень неравномерности должна лежать в пределах 2,5÷10 % в диапазоне нагрузок до 15 % номинальной и в пределах 2,5÷6 % при всех остальных нагрузках.

На современных турбинах в основном применяются гидродинамические системы регулирования. В зависимости от завода изготовителя турбины в качестве импульсного органа фиксирующего изменение скорости вращения ротора турбины может использоваться специальный насос (импеллер), всережимный регулятор скорости или электронный регулятор скорости.

Турбины мощностью 300 МВт и выше дополнительно снабжаются электрической частью системы регулирования (ЭЧСР). ЭЧСР способствует более устойчивой работе системы регулирования, улучшает приемистость турбоагрегата при изменении нагрузки в энергосистеме, обеспечивает удержание турбины на холостом ходу при полном сбросе электрической нагрузки.

В качестве рабочей жидкости в системах регулирования могут использоваться: турбинное масло для турбин мощностью до 200 МВт; специальные огнестойкие жидкости типа «Иввиоль», ОМТИ для блоков более 200 МВт; дистиллят для турбоагрегатов производства ХТГЗ.

В случае применения огнестойкой жидкости или дистиллята используют независимые от основной маслосистемы установки для подачи масла в систему регулирования. Эти установки имеют свой бак, насосы системы регулирования, охладители и дру-

41

гое оборудование. Конструктивные особенности элементов САР отличаются большим разнообразием и изучаются в отдельном курсе.

После монтажа или ремонта узлов АСР влияющих на статическую и динамическую характеристику, персоналом наладочных организаций, выполняется наладка АСР, которая включает четыре основных этапа:

1.Промывка трубопроводов и узлов систем смазки и регулирования.

2.Настройка узлов и снятие характеристик АСР на остановленной турбине.

3.Настройка узлов СР на рабочей турбине: плотность клапанов; положение синхронизатора при ХХ; включение АСР в работу (при некотором n т.г. Р.К. самостоятельно уменьшается); выявление и устранение дефектов; проверяется соответствие характеристик АСР заводским требованиям и требованиям ПТЭ.

4.Испытание ТГ полным сбросом нагрузки. Как правило, настройка АСР производится по специальной программе утвержденной гл. инженером.

После наладки АСР в производственную инструкцию по АСР вносятся необходимые уточнения, показания и рекомендации.

Эксплуатация САР осуществляется на основе ПТЭ и инструкций по эксплуатации, составленных с учетом требований заводов-изготовителей турбин.

При этом необходимо обеспечить:

1)требуемое качество заливаемой рабочей жидкости;

2)соблюдение температурного и гидродинамического режимов в контуре системы регулирования;

3)недопущение и своевременное устранение течей жидкости;

4)контроль над надежностью механических сочленений в элементах САР;

5)своевременное проведение (по графику) профилактических мероприятий:

-проверку плотности регулирующих и стопорных клапанов не реже 1 раза в год, а также после монтажа, до и после капитального ремонта, перед испытанием автомата безопасности повышением частоты вращения;

-расхаживание клапанов на часть хода ежесуточно и на полный ход перед пуском турбины с контролем плавности их хода;

6) регулярные осмотры элементов системы регулирования при обходах рабочего оборудования.

АВТОМАТИЧЕСКАЯ СИСТЕМА ЗАЩИТЫ ТУРБИНЫ

Автоматическая система защиты турбины (АСЗ) предназначена для предохранения турбины от повреждений при недопустимых отклонениях контролируемых параметров путем останова турбины (прекращение подачи пара в турбину).

Необходимость останова турбины под действием защиты возникает в следующих случаях:

-увеличении частоты вращения сверх допустимой;

-недопустимом осевом сдвиге ротора относительно статора;

-снижении давления масла в системе смазки ниже предельно допустимого уров-

ня;

-недопустимом повышении давления в конденсаторе;

-недопустимом изменении импульсного давления в САР;

-отклонении температуры свежего пара от допустимых пределов;

-недопустимом снижении уровня масла в масляном баке;

-недопустимом повышении давления в паровом пространстве сетевых подогревателей;

-недопустимом повышении уровня конденсата греющего пара;

-недопустимом повышении уровня в деаэраторе;

-недопустимом повышении вибрации подшипников турбины.

Кроме того, имеются защиты по электрогенератору.

42

Диапазон изменения контролируемых параметров и их предельные значения регламентируются картой уставок и блокировок, утвержденной техническим руководителем предприятия.

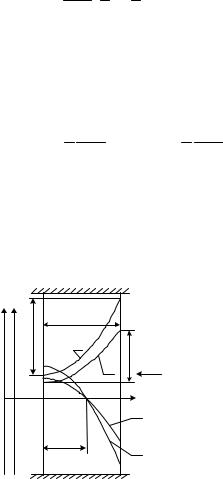

При выходе критериев на предельные значения, соответствующий электрический импульс воздействует через электромагнитный выключатель на систему регулирования турбины, которая приводит исполнительные органы защиты в действие. При этом обеспечивается надежное отключение подачи пара в проточную часть турбины. Прин-

ципиальная схема исполнительных органов защиты турбины представлена на рисунке 10.1.

Рис. 10.1. Принципиальная схема исполнительных органов защиты турбины

Кисполнительным органам защиты относятся:

•БРОУ (используется в основном в блочных ПТУ);

•ГПЗ (главная паровая задвижка);

•Стопорный и регулирующие клапана ЦВД (СК, РК);

•Сбросной, отсечной и регулирующий клапана ЦСД предназначены для защиты турбины от разгона и обеспечения прогрева паропроводов промперегрева и паровпуска ЦСД;

- Задвижки на холодном и горячем промперегреве (ХПП и ГПП) используются в двубайпасных пусковых схемах блочных ПТУ;

- Задвижки на регулируемых отборах пара (1); - КОС - клапан обратный стопорный (на регулируемых и нерегулируемых отборах

пара); - КИС – клапан импульсный соленоидный (обеспечивает подачу конденсата на

КОСы при срабатывании АСЗ); - Задвижки на линии концевых впрысков (2) в конденсатор турбины и в сбросной

паропровод после БРОУ обеспечивают охлаждение выхлопного патрубка конденсатора

изащиту латунных поверхностей нагрева конденсатора от перегрева при сбросах острого пара после БРОУ в аварийных режимах;

Температура пара в конденсаторе при работе БРОУ и открытом сбросном клапане

с горячей нитки промперегрева не должна превышать 180 o С для блочных ПТУ, у которых конденсаторы укомплектованы латунными трубками.

43

Положение исполнительных органов защиты при различных режимах работы турбины

|

ЦВД |

|

|

|

ЦСД |

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

Режим работы ТГ |

|

|

|

|

|

|

СК |

РК |

|

ОК |

|

РК |

|

|

Сбр.К |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

О |

О |

|

О |

|

О |

|

|

З |

|

Нормальная эксплуатация |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

З |

З |

|

З |

|

З |

|

|

О |

|

|

Аварийное отключение |

|

|

|

|

|

|

|

|

|

|

|

|

ТГ |

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Эл. импульс |

|

|

Гид. импульс |

|

|

|

|

||||

|

|

Электрический |

|

КИСы ТГ (Откр) |

|

Закрытие |

|||||||||||

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

импульс |

|

|

|

|

|

|

|

|

|

|

КОСов ТГ |

||||

|

|

от концевика |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

СК ЦВД |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

Закры- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ГПЗ, ХПП, ГПП, задвижки рег. отб (1) |

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

Работа аварий- |

|

|

|

Открытие |

|

|

|

|

|

|

|

|

|||

|

|

ной сигнализа- |

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

БРОУ, сбросн. клапан ЦСД, Впр |

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

ции |

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

В моменты аварийного останова персонал обязан контролировать правильность действия исполнительных органов защиты турбины (очередность и полноту срабатывания) и при необходимости принимать соответствующие меры по обеспечению надежного отключения турбины и исключению разгона ротора.

44

Лекция 11

ОСНОВЫ ЭКСПЛУАТАЦИИ ПАРОТУРБИННЫХ УСТАНОВОК

1. Классификация тепловых и механических состояний ПТУ

С точки зрения теплового состояния ПТУ может работать в самых разных режимах. Эти режимы работы ТГ можно разделить на стационарные и нестационарные.

Стационарный режим отвечает работе турбины при некоторой фиксированной нагрузке (номинальной или частичной), характерной особенностью которой являются установившиеся во времени тепловые и механические состояния всех деталей турбины (корпуса, ротора, металла Р.К., лопаток).

Кнестационарным режимам работы ПТУ можно отнести пуски и остановы турбины; резкое изменение нагрузки; специфические условия и режимы работы; отключение регенеративных подогревателей.

Кнаиболее сложным случаям нестационарного режима относится пуск турбины, поскольку возникающие в процессе его термические и механические напряжения в элементах турбины суммируется. Кроме того, при пуске неостывших турбин возникают дополнительные трудности, которые не встречаются в процессах останова. Поэтому от правильного проведения пуска существенно зависят эксплуатационная надежность и долговечность турбоагрегата. Следует отметить, что неправильные действия оперативного персонала при эксплуатации ПТУ не всегда приводят к аварии в данный момент, но это обстоятельство не проходит бесследно и сказывается в дальнейшем.

Явления, возникающие в турбоустановках при нестационарных режимах.

Нестационарный режим характеризуется неустановившимся механическим и тепловым состоянием турбоагрегата.

Изменение механического состояния турбины обусловлено возникновением напряжений от следующих факторов:

-внутреннего давления пара (в паропроводах, корпусах);

-разности давлений (в диафрагмах, лопатках, дисках);

-центробежных сил (во вращающихся элементах);

-возникновения вибрации (в лопатках, валах);

-осевого усилия (в упорном подшипнике).

Для понимания физической сущности нестационарности теплового состояния турбины рассмотрим процесс прогрева защемленной толстой металлической пластины при подводе тепла с одной стороны (рис. 11.1.). Эту пластину можно рассматривать как элемент корпуса турбины.

До подвода тепла весь металл пластины имеет одинаковую температуру и никаких температурных напряжений в металле не возникает. После подачи пара температура обогреваемой поверхности пластины начинает расти, а не обогреваемой – остается неизменной.

|

|

К |

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

Вт/м |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

α=2326 |

|

|

|

|

с |

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 11.1. Распределение тем- пературы по сечению пласти- ны для различных моментов времени при разных α

По истечении некоторого времени прогрев металла заканчивается при стабилизации tн = const, tвн = const,

причем tвн > tн; tвн – tн = t.

Характер распределения температур по толщине стенки в этом случае описывается уравнением параболы второго порядка т.е.

t = tн + t (x / δ )2 , где t –текущая температура на глу-

бине х от наружной стенки; х – текущая координата от наружной стенки.

При параболическом распределении температуры по толщине защемленной пластины температурные на-

3

пряжения в любой точке пластины могут быть определены по формуле |

|

|

|

|||||||||||

σt = |

βE |

|

1 |

x |

2 |

|

|

|

|

|

|

|

||

1− µ |

|

3 |

− |

|

|

t , |

|

|

|

|

|

|

||

|

|

|

δ |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

где β – коэффициент линейного расширения; E – модуль упругости; – коэффи- |

||||||||||||||

циент Пуассона. |

|

|

|

|

|

|

|

|

|

|||||

Проанализируем эту формулу. |

|

|

|

|

||||||||||

Если примем х=0 и x= δ , найдем напряжения соответственно на наружной и внут- |

||||||||||||||

ренней поверхностях стенки: |

|

|

|

|

|

|||||||||

σн |

= 1 βE |

|

t ; σвн |

= − 2 βE |

t . |

|

|

|

|

|||||

t |

|

3 1− µ |

|

t |

|

3 1 − µ |

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|||||

Из этих выражений следует, что напряжения на внутренней и наружной стенках |

||||||||||||||

отличаются знаками, причем наружная поверхность испытывает при прогреве напря- |

||||||||||||||

жения растяжения, а внутренняя – напряжения сжатия. Значит, где то внутри стенки |

||||||||||||||

будут находиться волокна, не испытывающие напряжений. Если приравниваем σ t =0, |

||||||||||||||

то из первого уравнения найдем х=0,577 δ . Из уравнения видно, что σ t |

|

зависит в ос- |

||||||||||||

новном от t, |

увеличение |

t ведет к увеличению σ t |

и наоборот. |

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

Разница температур |

t зависит от α – коэффициента |

||||

|

|

|

|

|

|

|

|

|

теплоотдачи к обогреваемой стенке, причем чем выше α тем |

|||||

|

|

|

|

|

|

|

|

|

выше |

t, отсюда выше σ t ; изобразим α 1 < α 2 ; |

t1 < |

t 2 , отсюда |

||

|

|

|

|

|

|

|

|

|

σ t1 < σ t 2 . |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Коэффициент α зависит от параметров пара, |

т.е. от Р и |

||||

|

|

|

|

|

|

|

|

|

t, чем выше Р и t тем выше α . Это обстоятельство должно |

|||||

|

|

|

|

|

|

|

|

|

учитываться при нестационарных режимах, особенно при |

|||||

|

|

|

|

|

|

|

|

|

пусках турбин, т.е. для сохранения допустимых |

t |

и σ t . Ско- |

|||

|

|

|

|

|

|

|

|

|

рость повышения параметров греющего пара по мере про- |

|||||

|

|

Эпюры распре- |

|

грева турбины и паропроводов должна снижаться. |

|

|||||||||

Рис. 2.2. |

|

|

В результате нестационарного теплового |

состояния в |

||||||||||

деления |

|

температур |

|

и |

|

|||||||||

|

|

|

металле турбины возникают следующие явления. |

|

||||||||||

термических напряжений |

|

|

||||||||||||

в стенке при различных |

|

Появляются термические напряжения в стенках и флан- |

||||||||||||

|

цах корпуса ТГ, паропроводах, роторе, клапанах и т.д. Появ- |

|||||||||||||

температурных |

|

перепа- |

|

|||||||||||

дах |

|

|

|

|

|

|

|

|

ление термических напряжений в металле корпуса способст- |

|||||

|

|

|

|

|

|

|

|

|

вует дополнительным растягивающим напряжениям в шпиль- |

|||||

ках корпуса. Разница температур верха и низа цилиндров вызывает его прогиб. Изме- |

||||||||||||||

няются линейные и радиальные размеры ротора и статора, а также напряжения дета- |

||||||||||||||

лей ротора и статора. |

|

|

|

|

|

|

|

|||||||

Следует отметить, что точный расчет термических напряжений в сложных дета- |

||||||||||||||

лях, таких как корпус турбины, практически пока невозможен. |

|

|

|

|||||||||||

Кроме того, сложно организовать контроль за тепломеханическим состоянием |

||||||||||||||

всех элементов турбины. Поэтому для обеспечения надежной эксплуатации ПТУ уста- |

||||||||||||||

навливают критерии безопасной эксплуатации для каждого типа турбины, выдержива- |

||||||||||||||

ние которых, гарантирует наличие допустимых механических и термических напряже- |

||||||||||||||

ний в элементах турбины, а также надежность и долговечность работы всей ПТУ. В |

||||||||||||||

большинстве случаев это фиксированные величины каких-то параметров, например |

||||||||||||||

разности температур в характерных точках деталей (по толщине стенки корпуса, по |

||||||||||||||

ширине фланца, между фланцем и шпилькой, между крышкой и корпусом и т.д.). |

||||||||||||||

4

Лекция 12

Критерии безопасной эксплуатации паротурбинной установки

1. Максимальная частота вращения ротора

При нормальной работе ТГ, когда генератор включен в сеть и ваттметр показывает положительную мощность, частота вращения ротора ТГ соответствует частоте сети.

При воздействии на расход пара через турбину меняются активная мощность и частота в сети.

При прекращении расхода пара на турбину генератор будет работать в режиме электродвигателя или в режиме синхронного компенсатора, то есть вырабатывать реактивную мощность. Турбина в этом случае будет вращаться генератором и работать в так называемом беспаровом режиме. Ваттметр в этом случае будет показывать отрицательную мощность на клеммах генератора. Таким образом, пока генератор подключен к сети, самопроизвольного разгона ротора сверх частоты сети быть не может. Разгон до недопустимой частоты возможен в следующих случаях:

•при аварийном отключении генератора от сети и неисправной САР;

•при аварийном отключении генератора от сети и неисправных исполнительных органах турбины (при неплотных регулирующих клапанах, стопорных клапанах и обратных клапанах на отборах турбины);

•при неправильных действиях персонала во время управления турбиной до момента синхронизации генератора с сетью.

В первом случае система САР должна вывести турбину в режим холостого хода. Если система САР неисправна и турбина на холостой ход не выводится, то проис-

ходит заброс оборотов до уровня срабатывания автомата безопасности (частота вращения на 10–12 % больше номинальной), от действия которого исполнительные органы защиты турбины обеспечивают прекращение подачи пара на турбину, и далее турбина аварийно отключается, и ротор идет на выбег.

При несрабатывании автомата безопасности и повышении частоты вращения до 114–115 % номинальной происходит срабатывание дополнительной защиты.

Во втором случае, при аварийном отключении генератора от сети и неплотных исполнительных механизмах системы защиты турбины, идет резкое повышение оборотов, срабатывают бойки и дополнительная защита, но пар поступает в турбину через неплотные клапаны и разгоняет ротор до разрушения.

Из этого следует, что аварийное отключение генератора от сети является наиболее опасной ситуацией с точки зрения возможных последствий. Это должно учитываться оперативным персоналом при плановом останове, который должен вестись в следующей последовательности:

- отключается турбина по пару; - контролируются показания ваттметра (если мощность отрицательная, то ге-

нератор отключается от сети).

Эти операции выполняются автоматически. Если мощность положительная, то отключение генератора блокируется и персонал обязан принять необходимые меры по исключению попадания пара в турбину. При этом следует помнить, что беспаровой ре-

жим работы турбины не должен превышать требований завода-изготовителя

(4 5) минут.

2. Осевой сдвиг ротора

Положение ротора относительно цилиндров фиксируется упорным подшипником с зазором между упорным буртиком и установочными колодками ~ 0,5 0,6 мм. При недопустимом смещении ротора возникают задевания проточной части, что и приводит к

5

выводу ее из строя. Смещение возможно только при выплавлении колодок упорного подшипника.

Защита по осевому сдвигу должна быть настроена таким образом, чтобы исключить задевание в проточной части в случае подплавления упорных подшипников.

Осевое смещение фиксируется специальным датчиком, сигнал от которого идет в систему защиты турбины. Останов при осевом сдвиге ротора должен осуществляться со срывом вакуума.

3. Повышение давления в конденсаторе (падение вакуума)

Повышение давления в конденсаторе является следствием нарушения работы конденсационной установки, что приводит к увеличению температуры выхлопного патрубка и к расцентровке ротора, приводящее к повышению вибрации и разрушению турбины.

Защита двухступенчатая. Сигнал от специального вакуумного реле подается в систему защиты турбины, и при снижении вакуума до первого предела (560 540 мм рт. ст.) турбина автоматически выключается из работы.

В случае повышения давления в конденсаторе выше атмосферного происходит разрыв специальных диафрагм, установленных в выхлопных патрубках турбины, с выпуском пара в машинный зал.

Максимальная температура выхлопного патрубка регламентируется заводомизготовителем турбины и для конденсационных турбин не должна превышать 55 °С (для турбин типа Т и ПТ температура выше).

Практически при ухудшении вакуума турбина должна разгружаться в целях стабилизации вакуума и для исключения перегрузки последних ступеней.

4. Понижение температуры острого пара

Понижение температуры острого пара представляет большую опасность для турбин, так как возможны заброс воды в проточную часть, гидроудар и разрушение ТГ. Как правило, при снижении температуры острого пара снижается мощность ТГ, при этом персонал обязан соблюдать следующее:

-не допускать восстановления мощности за счет увеличения расхода пара во избежание перегрузки упорного подшипника и последних ступеней турбины;

-усиленный контроль над относительным расширением и температурой металла цилиндров.

Для турбин с параметрами 90 ати и выше, температурой острого пара не ниже 460 °С при снижении температуры турбина должна соответствующим образом разгружаться, а при температуре 460°С нагрузка равняется нулю, если не удается восстановить температуру.

При этом должна срабатывать защита, действующая на мгновенное отключение

ТГ.

5. Повышение температуры острого пара

Повышение температуры острого пара благоприятно влияет на экономичность турбины, но ухудшает критерий жаропрочности металла и снижает критерий надежности. В настоящее время температура острого пара не превышает 540 °С, причем при to > 545 °С на блочных ТУ следует отключение ТГ с выдержкой времени 2 3 минуты. На неблочных ПТУ при предельном повышении температуры за котлом срабатывает блокировка, действующая на разгрузку соответствующего котла. Максимальная продолжительность эксплуатации турбин с температурой 545 °С не должна превышать 200 часов в год.

6

6. Давление масла в системе смазки

Для предотвращения перебоев в системе маслоснабжения подшипников турбины предусмотрена система уставок, которой определены уровни снижения давления масла отдельно для включенных, резервных и аварийных маслонасосов, а также для аварийно отключенных ТГ с запретом на включение валоповоротного устройства.

7. Прогиб ротора турбины

При нормальной работе ТГ прогиб ротора не превышает 0,01 мм и практически не контролируется. Контроль прогиба осуществляется перед толчком турбины в обязательном порядке. Прогиб не должен превышать 0,04 мм, в противном случае возникает повышенная вибрация, не позволяющая вывести ротор ТГ на номинальное число оборотов. Недопустимый прогиб ротора при повседневной эксплуатации может возникнуть из-за несимметричного его прогрева или охлаждения, поэтому особый контроль ведут в режиме пуска и останова.

Для предотвращения недопустимого прогиба ротора персонал обязан соблюдать следующие условия:

•операции по подготовке турбины к пуску должны начинаться с включения маслосистемы и валоповоротного устройства, при этом ВПУ включается при температуре масла не ниже 35°С;

•до момента включения ВПУ запрещается подача пара на концевые уплотнения турбины, а при отсутствии вакуума в конденсаторе не допускается сброс в него низкотемпературных потоков пара и воды;

•после останова турбины ротор должен проворачиваться валоповоротным устройством непрерывно в течение как минимум 8 часов, далее в зависимости от теплового состояния турбины – строго по времени и на 180°. Окончательное отключение ВПУ осуществляют на холодной турбине при температуре металла ЦВД ниже (150 160) °С. При этом моменты включения и отключения ВПУ фиксируются в оперативной документации.

8. Относительные расширения ротора турбины

Относительные расширения ротора турбины (ОРР) определяют зазоры в проточной части турбины, измеряются в мм. Могут иметь нулевые, отрицательные и положительные значения.

Нулевые значения – это значения, соответствующие заводскому формуляру. Зазоры в проточной части, согласно заводскому формуляру, должны устанавли-

ваться при прижатом роторе к рабочим колодкам упорного подшипника без подачи масла.

Отрицательные значения расширений соответствуют тому, что ротор отстает от прогрева статора.

При любых режимах работы ТГ зазоры в проточной части должны оставаться на уровне, установленном заводом-изготовителем, что важно с точки зрения экономичности и надежности.

При стационарных режимах работы тепловое состояние ротора и корпуса турбины и, соответственно, зазоры в проточной части стабилизируются.

При нестационарных режимах в первую очередь реагирует ротор ТГ, так как он имеет меньшую массу.

Ротор начинает смещаться по отношению к корпусу, соответственно меняются зазоры, которые регистрируются специальными приборами по всем цилиндрам турбины.

Особый контроль ОРР осуществляют в режимах пуска, останова, при резком изменении нагрузки турбины и изменении температуры острого пара.

7

Управление ОРР в режимах пуска осуществляют за счет умеренных скоростей изменения температуры острого пара, изменения нагрузки, а при пусках турбины из холодного состояния – для обеспечения ускоренного прогрева корпуса турбины за счет использования схемы обогрева фланцев и шпилек.

При пусках из горячего состояния ОРР в заданном пределе удерживают за счет форсированной скорости нагружения ТГ, а также за счет форсированного прогрева ротора ЦВД от системы подачи острого пара на передние уплотнения ротора ЦВД.

В режиме нормальной эксплуатации (в регулировочном диапазоне изменения нагрузок) ОРР удерживаются за счет соблюдения требуемых скоростей изменения нагрузки турбины. Нагрузка турбины должна меняться на 3 6 МВт в минуту.

Защиты по недопустимым ОРР на турбинах нет, устанавливается только сигнализация.

9. Абсолютные расширения корпуса турбины

Абсолютные расширения корпуса турбины характеризуют степень прогрева корпуса турбины. Измеряются в миллиметрах, как по месту, так и с щита управления. Для каждого типа турбин заводом-изготовителем устанавливается фиксированная величина минимального расширения корпуса, при достижении которой возможно повышение частоты ротора при пусках из холодного состояния.

По абсолютному расширению корпуса контролируется отсутствие защемления корпусов подшипников, приводящее, как правило, к вибрации и невозможности пуска.

Особенно этот критерий контролируется при пусках-остановах, а также после ремонтов, монтажа и длительного простоя в резерве.

10. Разница температур отдельных частей корпуса турбины

Корпус турбины представляет собой сложную деталь, состоящую из двух половин, соединенных шпильками.

Температурные напряжения могут приводить к короблению фланцевых соединений и разгерметизации цилиндра, а также к прогибу корпуса, приводящего к задеванию ротора и появлению трещин.

Для исключения этих явлений и обеспечения нормированного срока службы турбины в процессе эксплуатации регламентируется значение следующих величин:

•разница температур верха и низа ЦВД и ЦСД турбин с промперегревом, а также левой и правой сторон, которая не должна превышать 50 °С, контроль ведется по температуре металла паровпуска турбины;

•разница температур по ширине фланца (левого, правого, верхнего, нижнего), которая не должна превышать 20 °С;

•разница температур фланца и шпильки, должна быть не менее 10 °С, причем температура фланца больше температуры шпильки.

Причинами нарушения указанных значений могут быть:

•некачественная тепловая изоляция корпуса турбины;

•пропуск дренажей с корпусов турбины, особенно после останова ТГ, или неправильное их использование;

•неправильное использование схемы обогрева фланцев и шпилек;

•попадание влажного пара или воды в цилиндр (при переполнении регенеративных подогревателей, снижении температуры пара, несвоевременном открытии дренажей).

8