- •Выбор электродвигателя и кинематический расчет.

- •Расчет зубчатых колес редуктора.

- •Предварительный расчет валов редуктора.

- •Конструктивные размеры шестерни и колеса.

- •Конструктивные размеры корпуса редуктора.

- •Первый этап компоновки редуктора.

- •Проверка долговечности подшипников.

- •Построение эпюр.

- •Второй этап компоновки.

- •Проверка прочности шпоночных соединений.

- •Уточненный расчет валов.

- •Вычерчивание редуктора.

- •Выбор сорта масла.

- •Сборка редуктора.

- •Допуски и посадки.

Министерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное

учреждение высшего профессионального образования

«Ивановский государственный энергетический университет

имени В.И. Ленина»

Кафедра теоретической и прикладной механики.

РАСЧЕТНО-ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовому проекту по прикладной механике. Вторая часть.

Тема проекта: Проектирование привода к вертикальному валу

цепного конвейера

Выполнил: студент гр. 3-75

Беляев А.Н.

Иваново 2015.

Техническое задание №2

на проектирование привода

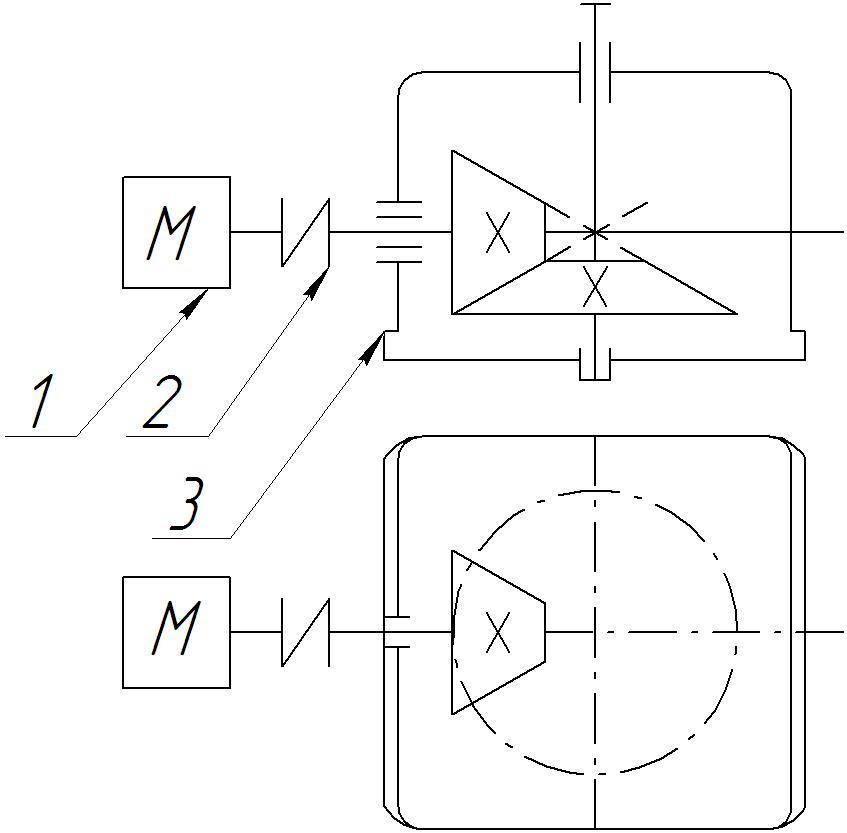

Кинематическая схема привода:

-

Электродвигатель

-

Муфта

-

Редуктор

|

Исходные данные |

|

|

Мощность на тих. валу – NT, кВт |

11 |

|

Частота вращения тих .вала – ωT, рад/с |

48 |

|

Коэффициент перегрузки |

1.9 |

|

Срок службы привода в годах |

5 |

|

Число смен работы за сутки |

3 |

-

Выбор электродвигателя и кинематический расчет.

По таблице 1.1 («Курсовое проектирование деталей машин», Чернавский С.А., стр.5) примем:

Требуемая

мощность электродвигателя вычисляется

по формуле

,

,

где

- коэффициент полезного действия привода,

определяемый по формуле:

- коэффициент полезного действия привода,

определяемый по формуле:

КПД

пары конических зубчатых колес

.

.

КПД

потери на трение в опорах

.

.

Общий

КПД

.

.

Требуемая мощность электродвигателя:

Частота вращения тихоходного вала:

По таблице П1 приложения по требуемой мощности P = 11.58 кВт выбираем электродвигатель 4A160S4Y3 асинхронный серии 4A, закрытый обдуваемый с синхронной частотой вращения nсинх. = 1500 об/мин. с мощностью Pдв. = 15 кВт и скольжением s = 2.3 % (ГОСТ 19523-81).

Номинальная частота вращения вала двигателя:

Угловая скорость двигателя:

Передаточное число:

По

ГОСТ 2185-66 выбираем

.

.

Частоты вращения и угловые скорости валов редуктора:

ведущего вала:

ведомого вала:

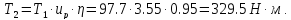

Вращающие моменты на валах:

на валу шестерни:

на валу колеса:

|

Вал |

N, кВт |

n, об/мин |

ω, рад/с |

T, Н∙м |

|

1 |

11.58 |

1465.5 |

153.5 |

97.7 |

|

2 |

11 |

412.8 |

43.2 |

329.5 |

-

Расчет зубчатых колес редуктора.

-

-

Выбор материала и термообработки.

-

Примем для шестерни и колеса одну и ту же марку стали с термообработкой - улучшение. Примем для шестерни сталь 40Х улучшенную с твердостью HB 270; для колеса - сталь 40Х улучшенную с твердостью HB 245.

-

Проектировочный расчет.

По табл. 3.2 («Курсовое проектирование деталей машин», Чернавский С.А., стр.34) принимаем для колеса предел контактной выносливости:

Срок службы привода в часах:

Число циклов нагружений зубьев колеса:

Базовое число циклов для материала колеса:

Коэффициент долговечности:

Следовательно, при длительной эксплуатации коэффициент долговечности kHL = 1. Примем коэффициент безопасности [SH] = 1.15.

Допускаемые контактные напряжения:

Коэффициент

kHB

при консольном расположении шестерни

равен 1.35 (по табл. 3.1). Принимаем по ГОСТ

12289-76 коэффициент ширины зубчатого венца

= 0.285.

= 0.285.

Внешний делительный диаметр колеса:

где Kd = 99 (для прямозубых передач).

Принимаем

по ГОСТ 12289-76 ближайшее стандартное

значение

.

.

Число

зубьев шестерни рекомендуется выбирать

из интервала 18 … 32. Примем число зубьев

шестерни

.

.

Число

зубьев колеса

.

Примем

.

Примем

.

Тогда

.

Тогда

.

.

Отклонение

от заданного

,

что меньше установленных ГОСТ 2185-66

допустимых 3%.

,

что меньше установленных ГОСТ 2185-66

допустимых 3%.

Внешний окружной модуль:

Внешний делительный диаметр шестерни:

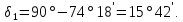

Углы делительных конусов (по табл. 3.11):

Внешнее конусное расстояние Re и длина зуба b:

Принимаем b = 47 мм.

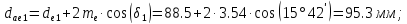

Внешние диаметры шестерни и колеса (по вершинам зубьев):

Средний делительный диаметр шестерни:

Средний окружной модуль:

Коэффициент ширины шестерни по среднему диаметру (по формуле 3.8):

Средняя окружная скорость колес:

Примем 7-ю степень точности, т.к. для конических передач обычно принимают 7-ю степень точности.

-

Силы в зацеплении.

Силы в зацеплении (по формулам 8.6 и 8.7):

окружная сила:

радиальная сила для шестерни, равная осевой для колеса:

где

- угол зацепления = 20 º

(по ГОСТ 13755-81).

- угол зацепления = 20 º

(по ГОСТ 13755-81).

осевая сила для шестерни, равная радиальной для колеса:

-

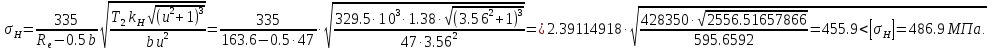

Проверочный расчет на контактную выносливость.

Для проверки контактных напряжений определяем коэффициент нагрузки:

По

табл. 3.5 при

= 0.62, при консольном расположении колес

и твердости HB

< 350 коэффициент, учитывающий распределение

нагрузки по длине зуба, -

= 0.62, при консольном расположении колес

и твердости HB

< 350 коэффициент, учитывающий распределение

нагрузки по длине зуба, -

= 1.24.

= 1.24.

Коэффициент,

учитывающий распределение нагрузки

между прямыми зубьями -

= 1 (по табл. 3.4).

= 1 (по табл. 3.4).

Коэффициент,

учитывающий динамическую нагрузку в

зацеплении для прямозубых колес при

≤

5 м/с, -

≤

5 м/с, -

= 1.05 (по табл. 3.6).

= 1.05 (по табл. 3.6).

Таким образом:

Проверяем контактное напряжение:

-

Проверочный расчет на контактную статическую прочность при пиковой нагрузке.

Расчетные контактные напряжения при пиковой нагрузке определяем по формуле 3.21:

где

- коэффициент перегрузки (задан в

условии).

- коэффициент перегрузки (задан в

условии).

Допускаемое контактное напряжение при действии максимальной нагрузки для стальных колес с улучшением.

где

предел текучести для Стали 40Х при

диаметре заготовки > 160 мм.

= 540 МПа.

= 540 МПа.

условие прочности выполняется.

-

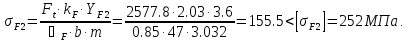

Проверка зубьев на выносливость по напряжениям изгиба:

здесь

= 0.85 - опытный коэффициент, учитывающий

понижение нагрузочной способности

конической прямозубой передачи по

сравнению с цилиндрической:

= 0.85 - опытный коэффициент, учитывающий

понижение нагрузочной способности

конической прямозубой передачи по

сравнению с цилиндрической:

где

= 1.4 - коэффициент, учитывающий распределение

нагрузки по длине зуба, берется по табл.

3.7 при

= 1.4 - коэффициент, учитывающий распределение

нагрузки по длине зуба, берется по табл.

3.7 при

= 0.62, консольном расположении колес,

валах на роликовых подшипниках и

твердости HB

< 350;

= 0.62, консольном расположении колес,

валах на роликовых подшипниках и

твердости HB

< 350;

=

1.45 - коэффициент, учитывающий динамическую

нагрузку в зацеплении, для прямозубых

колес при твердости HB

< 350, скорости

=

1.45 - коэффициент, учитывающий динамическую

нагрузку в зацеплении, для прямозубых

колес при твердости HB

< 350, скорости

= 5.8 м/с и 7-й степени точности (см. табл.

3.8) (значение взято для 8-й степени точности

в соответствии с указанием на стр. 53).

= 5.8 м/с и 7-й степени точности (см. табл.

3.8) (значение взято для 8-й степени точности

в соответствии с указанием на стр. 53).

Коэффициент

формы зуба

выбираем в зависимости от эквивалентных

чисел зубьев:

выбираем в зависимости от эквивалентных

чисел зубьев:

для шестерни:

при

этом

= 3.88;

= 3.88;

для колеса:

при

этом

= 3.6.

= 3.6.

Допускаемое напряжение при проверке зубьев на изгиб:

Предел

выносливости при изгибе по табл. 3.9 для

стали 40Х улучшенной при твердости <

350

-

для

шестерни:

для

колеса:

Коэффициент запаса прочности:

где

= 1.75 (по табл. 3.9) - учитывает нестабильность

механических свойств;

= 1.75 (по табл. 3.9) - учитывает нестабильность

механических свойств;

для

поковок и штамповок

= 1.

= 1.

Допускаемые напряжения при расчете зубьев на выносливость:

для шестерни:

для колеса:

для шестерни отношение:

для колеса:

Дальнейший расчет ведем для зубьев колеса, т.к. полученное отношение для него меньше.

Проверяем зуб колеса:

-

Проверочный расчет на изгибную статическую прочность при пиковой нагрузке.

Расчетные изгибные напряжения при пиковой нагрузке:

Допускаемые изгибные напряжения при действии максимальной нагрузки для стальных колес с улучшением:

условие

прочности выполнено.

условие

прочности выполнено.

Таким образом все условия прочности выполняются.