75 группа 2 вариант / Котельные установки и парогенераторы / Часть 3 / Ushakov_S_G__Muromkin_Yu_N__Shelygin_B_L_Teplovoy_poverochno-konstruktorskiy_raschet_kotlov_s_estestvennoy_tsirkulyatsiey

.pdf

3.4. Величину физического тепла топлива hтл учитывают только для жид-

ких топлив и определяют по формуле, ккал/кг: |

|

hтл = стл tтл , |

(3.7) |

причем температуру жидкого топлива tтл принимают равной 100 120 |

С, а теп- |

лоемкость топлива рассчитывают по формуле, ккал/(кг С): |

|

стл = 0,415 + 0,0006 tтл . |

|

3.5.Потери тепла с химическим q3 и механическим q4 недожогом определяются по табл. 3.1 в зависимости от вида топлива и производительности парового котла.

3.6.Потеря тепла с уходящими газами находится по формуле, %:

|

|

Q |

|

|

I |

|

б |

I0 |

|

|

|

|

|

2 |

|

|

ух |

ух |

хв |

|

, |

(3.8) |

|

q |

|

|

100% |

|

100 q |

||||||

2 |

|

|

|

|

|

|

|||||

|

Qp |

|

|

|

Qp |

|

|

4 |

|

||

|

|

|

|

|

|

|

|

|

|||

|

|

|

p |

|

|

|

p |

|

|

|

|

причем величина энтальпии уходящих газов Iух определяется линейной интерполяцией по табл. 2.3 для заданной температуры уходящих газов, ух при коэффиценте избытка воздуха ух = вп (табл. 1.2). Величину Iхво находят по формуле (3.6). Для всех паровых котлов и топлив, указанных в табл. I и II, значение q2 должно находиться в пределах 4,5 11 %.

(табл. 1.2). Величину Iхво находят по формуле (3.6). Для всех паровых котлов и топлив, указанных в табл. I и II, значение q2 должно находиться в пределах 4,5 11 %.

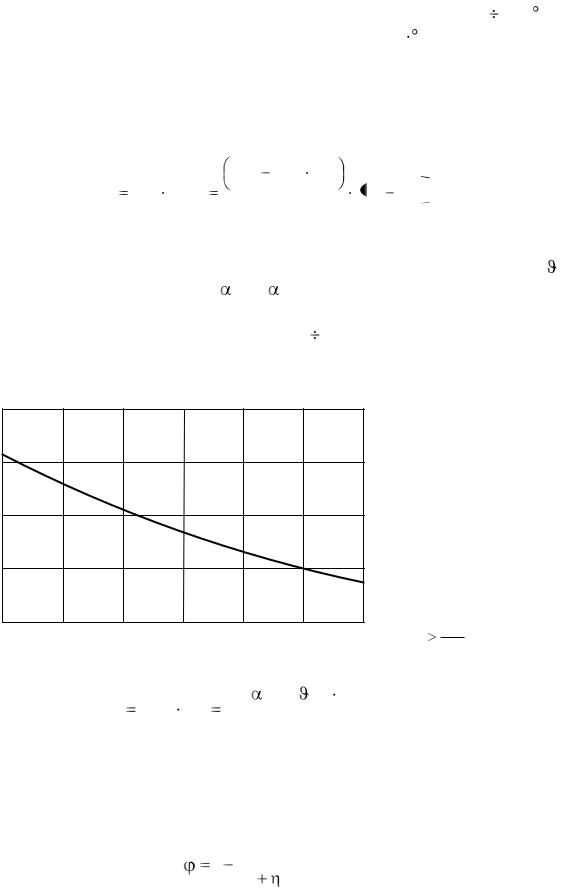

3.7. Потерю тепла от наружного охлаждения котла q5 находят по рис.3.1.

1,4 |

q5, |

|

|

|

% |

1,2 |

|

1,0 |

|

0,8 |

|

|

D, т/ч |

0,6 |

|

20 30 40 50 60 70 80

по формуле, %:

Рис. 3.1. Зависимость потери тепла от наружного охлаждения от паропроизводительности

3.8. Потери с физическим теплом учитывают только при сжигании твердых топлив, если

Qр

Ap 100н , и определяют

|

Q6 |

|

(1- ун )(с )зл |

Ар |

(3.9) |

|

q6 |

|

100 |

|

|

. |

|

QP P |

QP P |

|

||||

|

|

|

|

|

||

3.9. КПД парового котла брутто находится по методу обратного баланса, %

ηпк = 100 – (q2 + q3 + q4 + q5 + q6) . (3.10)

При расчете конвективных поверхностей нагрева долю потери тепла q5, приходящуюся на отдельные газоходы, учитывают введением коэффициента сохранения тепла:

1 |

|

q5 |

|

, |

(3.11) |

q5 |

|

|

|

||

|

|

пк |

|

||

где ηпк = q1 – коэффициент полезного действия парового котла (брутто), %. Таблица 3.1

Расчетные характеристики пылеугольных (с твердым шлакоудалением) и газомазутных топок

|

Допустимое напряжение |

Потери тепла |

|

||||||

|

топки qv, |

Мкал |

|

от недожога, % |

|

||||

|

м3 ч |

|

|

|

|

|

|||

Топливо |

|

q4 |

|

|

|||||

|

|

|

|

|

|||||

|

Паропроизводительность котла, т/ч |

|

q3 |

||||||

|

25-35 |

|

50-75 |

25-35 |

|

50-75 |

|

|

|

Каменные угли Vг 28 % |

200-180 |

|

160-140 |

4-3 |

|

3-2 |

|

0 |

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

Каменные угли Vг > 28 % |

220-180 |

|

160-150 |

3-2 |

|

2-1,5 |

|

0,5 |

|

Бурые угли |

250-210 |

|

180-160 |

1 |

|

1-0,5 |

|

0,5 |

|

Мазут |

500 |

|

300-250 |

0 |

|

0 |

|

0,5 |

|

Природный газ |

600 |

|

500-300 |

0 |

|

0 |

|

0,5 |

|

ПРИМЕЧАНИЯ:

1.Большие значения q4 в одной графе относятся к паровым котлам меньшей производительности.

2.Большие значения q4 в одной графе относятся к паровым котлам, работающим на многозольном топливе (Ап > 6 кг·%·103/ккал).

3.10. Расход топлива, подаваемого в топку, рассчитывают по формуле, кг/ч (м3/ч):

B |

Qпк |

|

100, |

(3.12) |

Qpp |

|

|||

|

пк |

|

||

где Qпк – количество теплоты, полезно отданное в паровом котле, ккал/ч:

Qпк Dк hпе hпв 1000, |

(3.13) |

где DK – паропроизводительность котла, т/ч.

Значение энтальпии перегретого пара hne находится по табл. VII (см. приложения) по заданным давлению Рпе и температуре tne пара за пароперегревателем, энтальпии питательной воды – по табл. VI по заданным температуре tпв и давлению Рпв питательной воды за регулятором питания котла (Рпв = 1,08 Рб, где Рб – давление в барабане котла).

3.11. Расход топлива, найденный по (3.12), используют в расчете элементов системы пылеприготовления при выборе числа и производительности углеразмольных мельниц, числа и мощности горелочных устройств. Но тепловой расчет парового котла, определение объемов дымовых газов и воздуха и количества тепла, отданного продуктами горения поверхностям нагрева, производятся по расчетному расходу фактически сгоревшего топлива с учетом механической неполноты сгорания, кг/ч:

Bp |

B 1 |

|

q |

4 |

. |

(3.14) |

|

100 |

|||||||

|

|

|

|

||||

4. ВЫБОР СХЕМЫ ТОПЛИВОСЖИГАНИЯ

4.1.Схему топливосжигания выбирают в зависимости от марки и качества топлива. В целях обеспечения полного выгорания топлива выбирают схему подготовки топлива к сжиганию, подачи его к горелкам, тип, число и схему размещения горелок на стенах топочной камеры. В курсовом проекте не выполняют подробные расчеты, ограничиваясь принципиальным решением этих вопросов.

4.2.Подготовку твердых топлив к сжиганию осуществляют в системах пылеприготовления, технологическая схема которых в основном зависит от типа выбранной мельницы.

Для выбора типа, числа мельниц, определения их производительности учитывают следующие рекомендации.

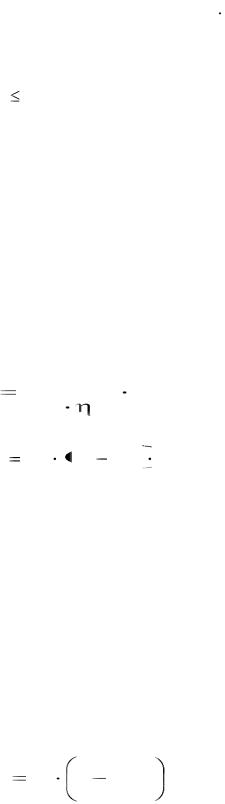

Для парового котла производительностью от 12 до 75 т/ч устанавливают одну шаровую барабанную мельницу (ШБМ) в системе пылеприготовления с промежуточным бункером (рис. 4.1,а); две среднеходные мельницы (СМ) или две молотковые мельницы (ММ) в системах пылеприготовления с прямым вдуванием пыли (соответственно рис. 4.1,б и 4.1,в).

Производительность ШБМ должна быть на 10 % больше, а каждой СМ и

ММсоставлять 60 % полного расхода топлива на паровой котел В.

Систему пылеприготовления с ШБМ и промбункером принимают для ан-

трацитов и полуантрацитов, тощих многозольных (Ас > 30%) каменных углей (например, экибастузского СС), многозольных продуктов их обогащения и отсевов, для каменных углей с высоким содержанием колчедана (Sгк > 4%) в его минеральной части (например, отсев донецкого Д, кизеловские угли), т.к. эти топлива вызывают интенсивный износ размольного оборудования и требуют тонкого помола (R90 15%).

Систему пылеприготовления с СМ под избыточным давлением и при прямом вдувании пыли (рис.4.1,б) применяют для всех остальных каменных углей.

Систему пылеприготовления с ММ применяют преимущественно для всех бурых углей.

Если производительность каждой ММ не превышает 20 т/ч, то их выбирают с аксиальным подводом воздуха, а более мощные – с тангенциальным. В курсовом проекте для ММ устанавливают шахтные (гравитационные) сепараторы, в которых поддерживают разрежение за счет эжектирующего воздействия вторичного воздуха, вдуваемого в горелку через сопла (рис. 4.1,в).

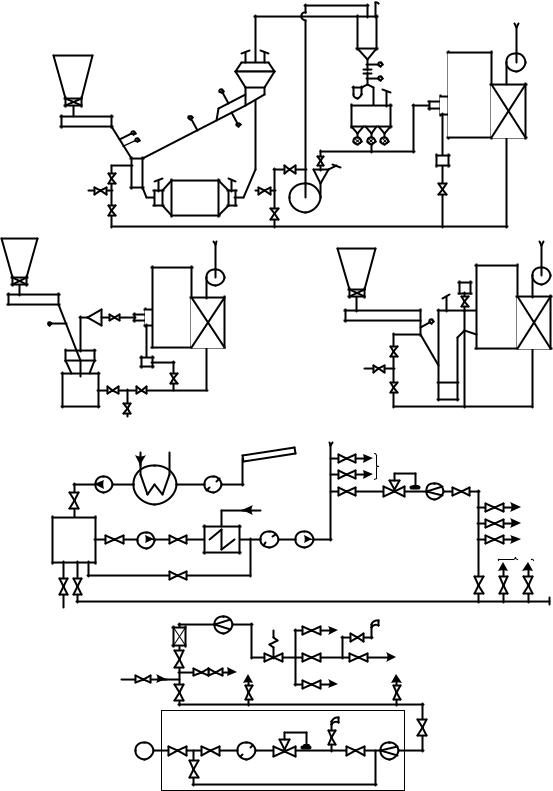

При сжигании каменных углей тип, число, схему расположения пылеугольных горелок на стенах топки, диаметры амбразур и площадь стен, не защищенных экранами, принимают по чертежам заданного парового котла. На рис. 4.2,а и 4.2,б изображены схемы горелок для каменных углей. Для углей с Vг < 28 % скорость аэросмеси на выходе из горелки принимают 14-16 м/с, а для углей с Vг > 28 % – 18-20 м/с; скорость вторичного воздуха 22-25 м/с.

|

|

|

|

|

|

14 |

|

|

|

1 |

|

|

|

19 |

12 |

|

11 |

|

|

|

5 |

|

|

|||

|

|

|

|

18 |

8 |

|

|

|

|

|

|

12 |

|

|

|

||

|

2 |

|

|

|

|

|

||

|

|

|

|

|

|

10 |

||

|

3 |

|

|

|

|

15 |

|

|

|

|

|

|

|

|

|

||

|

12 |

|

|

|

|

|

|

|

|

|

|

|

16 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

13 |

13 |

|

|

|

9 |

|

|

|

|

7 |

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

17 |

4 |

|

6 |

|

|

|

|

а) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

11 |

|

1 |

|

9 |

11 |

2 |

|

|

|

13 |

||||

|

|

|

|

|||||

3 |

|

|

|

|

2 |

|

|

|

7 |

8 |

|

|

|

|

|

||

|

|

|

12 |

|

|

|||

|

|

|

3 |

|

|

|||

|

12 |

|

10 |

|

|

10 |

||

|

|

|

|

8 |

||||

|

|

|

|

|

||||

|

5 |

|

|

|

|

5 |

|

|

б) |

4 |

9 |

|

|

в) |

4 |

|

|

|

|

|

|

|

|

|

|

3 |

1 |

4 |

2 |

16 |

|

|

|

|

|

|

|

|

13 |

6 |

7 |

8 |

|

9 |

10 |

|

11 |

12 |

|

|

|

|

14 |

||||

5 |

|

|

|

|

|

|

|

17 |

|

|

|

|

|

|

|

|

|

г) |

|

15 |

|

|

|

15 |

|

|

18 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

10 |

|

|

7 |

|

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

13 |

|

|

|

9 |

|

|

|

|

8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6 |

|

|

|

12 |

|

11 |

12 |

|

|

|

|

|

|

|

|

|

|

1 |

ГРС |

|

2 |

|

4 |

5 |

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|||

д) |

3 |

Рис. 4.1. Схема подготовки и подачи топлива:

а - схема пылеприготовления с промежуточным бункером;: б - схема пылеприготовления прямого вдувания со среднеходной мельницей, в – схема пылеприготовления прямого вдувания с молотковой мельницей; г - схема подготовки и подачи на сжигание мазута; д - схема подготовки и подачи на сжигание газообразного топлива

Примечание. Спецификацию к схемам студенты составляют самостоятельно

Вторичный |

Вторичный |

воздух |

воздух |

Пыль

+

первичный

воздух

D0 D1 Dа |

D0 |

D Dа |

|

|

1 |

|

|

|

|

Пыль + |

|

а) |

α |

90 1200 |

б) |

первичный |

|

|

|

воздух |

|

||

|

|

|

|

|

|

Вторичный |

|

|

|

|

|

воздух |

|

|

|

|

|

|

|

|

|

|

А-А |

А |

|

А |

|

|

b2 |

|

|

|

b |

||

С |

h |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

b |

|

300 |

600 |

|

|

b2 |

|

|

|

|

|

|

|

|

|

|

α |

8 120 |

|

|

в) |

|

b2 |

80 100м0 |

|

|

|

|

|

|

Пыль + |

Воздух |

|

|

|

Воздух |

первичный |

|

|

|

|

|

|

|

|

|

|

|

воздух |

|

|

|

|

|

D0 D1 Dа

D0 D1 Dа

г)

Газ

Рис. 4.2. Схема горелочных устройств:

а – прямоточно-улиточная ОРГРЭС; б – двухулиточная ТКЗ; в – прямоточная амбразура МЭИ; г – газомазутная БКЗ

При сжигании бурых углей каждый шахтный сепаратор соединяют с фронтально расположенной эжекционной амбразурой или горелкой МЭИ (рис. 4.2,в). В первом случае размеры амбразуры и не защищѐнную экранами площадь стены определяют по чертежам; скорость аэросмеси 4 - 6 м/с, вторичного воздуха 25 - 35 м/с. Для горелки МЭИ принимают: высоту амбразуры h = 1,0 - 1,5 м; ширину щелей b = 0,25 - 0,35 м; расстояние между осями щелей a = 0,6 - 1,0 м. Отсюда определяют площадь стены, не защищенную экраном. Расстояние от крайней щели до боковой стены равно (2 - 3) b. Скорость аэросмеси 8 - 15 м/с, вторичного воздуха 30 - 60 м/с.

4.3. Подготовка к сжиганию мазута заключается в удалении из него механических примесей, повышении давления и подогреве для уменьшения вязкости (рис. 4.2,г). В паровых котлах, предлагаемых для курсового проектирования, установлены горелки с механическими форсунками суммарной производительностью по мазуту 110 - 120 % от его расчетного расхода на паровой котел при номинальной производительности Dн. Мазут подогревают до 100 – 130 C, чтобы его вязкость не превышала 3 УВ (условной вязкости).

Подготовка к сжиганию газового топлива заключается в его фильтрации от твердой взвеси и снижении давления перед горелками до 1,1 - 1,3 кгс/см2 путем дросселирования газа, поступающего из магистрального газопровода

(рис. 4.2,д).

Число газомазутных горелок, схему их расположения на стенах топки и площадь стен, не защищенных экранами, принимают по чертежам заданного парового котла. Схема горелки показана на рис. 4.2,г. Скорость воздуха в самом узком сечении амбразуры должна быть 30 – 40 м/с.

В пояснительной записке курсового проекта согласно данному разделу должны быть приведены:

-принципиальная технологическая схема подготовки и подачи топлива к горелкам;

-мотивы выбора типа мельниц и пылесистемы;

-влажность и тонкость пыли, параметры мазута и газа перед горел-

ками;

-схема горелочного устройства;

-мотивы выбора типа горелочных устройств и принятые скорости выхода из них потоков;

-спецификации к указанным выше схемам.

5. ПОВЕРОЧНЫЙ РАСЧЕТ ТОПКИ

Задачей поверочного расчета является определение температуры газов на выходе из топки т при заданных ее конструктивных размерах. Конструктивные размеры топки определяют по чертежам парового котла, заданного для курсового проекта. Поверочный расчет топки ведут в следующей последовательности.

при заданных ее конструктивных размерах. Конструктивные размеры топки определяют по чертежам парового котла, заданного для курсового проекта. Поверочный расчет топки ведут в следующей последовательности.

5.1. Определение конструктивных размеров и характеристик топочной камеры

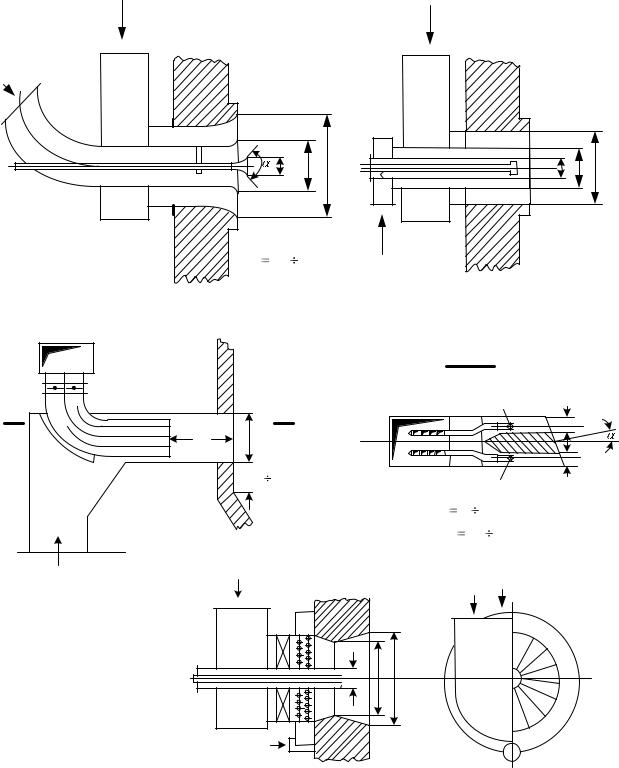

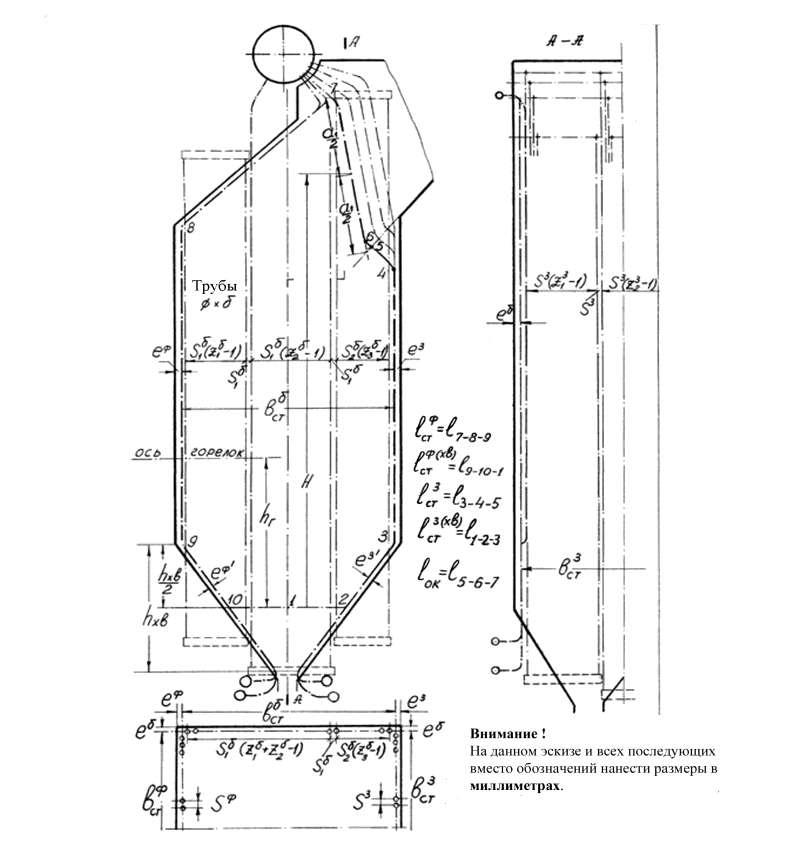

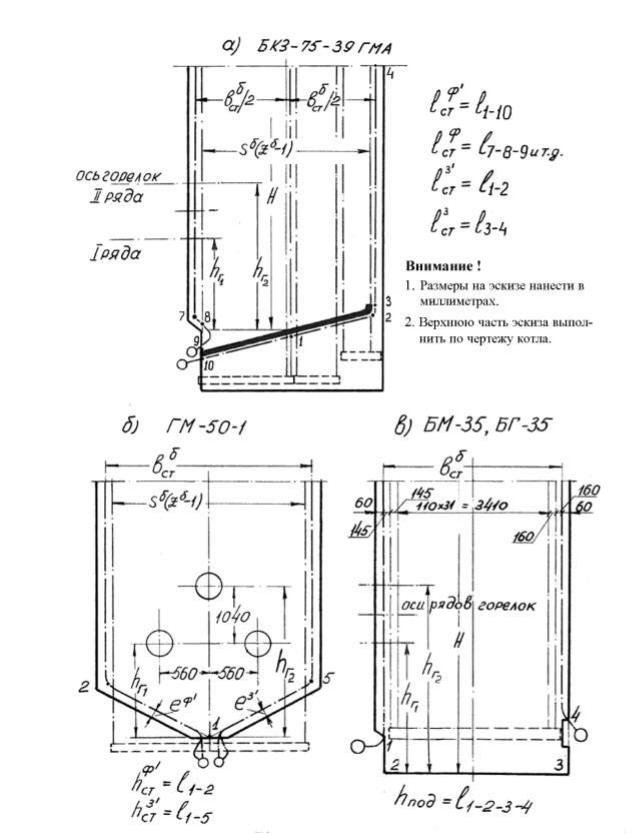

5.1.1.По чертежу парового котла определяют конструктивные размеры топки, заполняют табл. 5.1 и на листе миллиметровой бумаги составляют эскиз топочной камеры в трех проекциях в масштабе 1:50 или 1:100 с нанесением всех геометрических размеров в миллиметрах (рис. 5.1 и 5.2).

При расчете конструктивных размеров топки важно правильно определить "активный" объем топочной камеры. Границами объема являются плоскости, проходящие через осевые линии экранных труб, а в выходном сечении - плоскость, проходящая через осевые линии труб первого ряда фестона. Границей объема в нижней части топки с холодной воронкой условно принимают плоскость, проходящую через половину высоты холодной воронки. Объем холодной воронки ниже указанной плоскости в активный объем топки не включают из-за охлаждения его присасываемым воздухом и загрязнения шлаком. В камерных топках для жидкого и газового топлив границей объема в нижней части топки является плоскость, проходящая по поверхности пода, обращенной в топку (это может быть шамотный кирпич, огнеупорная футеровка при "теплом" поде или не закрытые огнеупорным слоем экраны; в последнем случае ограничивающая плоскость проходит через оси экранных труб). Суммарную площадь плоско-

стей, ограничивающих активный объем топки, условно называют суммарной площадью стен топки Fстт.

5.1.2.Геометрические размеры, необходимые для расчетов и систематизируемые в табл. 5.1, в основном берут с чертежа, пользуясь указанными на них размерами. Прибегать к помощи масштабной линейки можно только в крайнем

случае для определения длин небольших отрезков стен топки, не охваченных

размерами, указанными на чертеже. Расчетную ширину фронтовой bстф и задней bстз стен топки определяют расстоянием между плоскостями, проходящими через осевые линии труб боковых экранов, а ширину боковых стен bстб – между плоскостями, проходящими через оси труб фронтового и заднего экранов. Ос-

вещенную длину фронтовой стф и задней стз стен топки определяют по фактическим размерам плоскости, проходящей через оси труб соответствующего экрана в пределах активного объема топки.

Площадь боковой стены Fстб в границах активного объема топки определяют, как площадь фигуры, состоящей из прямоугольников, трапеции, треугольников, на которые ее условно разбивают, чтобы было легче определить площадь указанных фигур (а потом сумму их площадей), пользуясь простейшими математическими приѐмами (на рис. 5.1 это площадь фигуры 1-2-3-4-5-6- 7-8-9-10-1).

Геометрические размеры плоскости ("стены") и выходного окна топки совпадают. Ширину определяют расстоянием между плоскостями, проходящими через оси труб боковых экранов, а длину (высоту) – по действительному размеру и конфигурации оси трубы первого ряда фестона в пределах активного объема топки. Фестон и задний экран условно разделяют воображаемой плоскостью, являющейся продолжением ската горизонтального газохода (у паровых

котлов типа Е-50-40 на твердом топливе скат расположен выше, и границу определяют точкой отгиба труб заднего экрана в первый ряд фестона).

Рис. 5.1. Эскиз топочной камеры парового котла на твердом топливе

Рис. 5.2. К определению границ активного объѐма нижней части топки газомазутных паровых котлов

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 5.1 |

|

|

|

Конструктивные размеры и характеристики топочной камеры |

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Обозначение |

Размерность |

|

|

|

|

|

|

Топочные экраны |

|

|

|

|||

|

|

Источник |

Фронтовой |

|

Задний |

Выходное |

||||||||||

|

|

часть |

под или |

|

часть |

под или |

||||||||||

|

|

|

|

|

|

|

|

|||||||||

№ |

Наименование величин |

|

|

|

или формула |

основная |

Боковой |

основная |

окно |

|||||||

|

|

|

холодная |

холодная |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

воронка |

|

|

воронка |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

1 |

Расчѐтная ширина |

b |

ст |

м |

чертѐж |

bф |

bф |

bб |

bз |

bз |

bок |

|||||

|

экранированной стенки |

|

|

|

|

|

|

ст |

|

ст |

ст |

ст |

ст |

|

|

|

2 |

Освещѐнная длина стен |

ст |

м |

чертѐж |

фст |

фст |

- |

зст |

зст |

ок |

|

|||||

3 |

Площадь стены |

Fст |

м2 |

b |

ст |

|

ст |

Fф |

Fф |

чертѐж |

Fз |

Fз |

Fок |

|||

|

|

|

|

|

|

|

ст |

ст |

|

ст |

ст |

|

|

|||

|

Площадь стен незанятых |

|

i |

2 |

|

|

|

|

указывают для стен, на которых расположены горелки |

|

|

|||||

4 |

экранами |

Fст |

м |

чертѐж |

и т.п., для неэкранированного пода газомазутной топки |

- |

|

|||||||||

5 |

Наружный диаметр труб |

d |

м |

чертѐж |

|

обычно одинаковы для всех экранов |

|

|

||||||||

6 |

Число труб |

z |

шт. |

чертѐж |

z |

z |

z |

z |

z |

- |

|

|||||

7 |

Шаг труб |

S |

м |

чертѐж |

S |

S |

S |

S |

S |

- |

|

|||||

8 |

Относительный шаг труб |

S/d |

- |

|

--- |

|

|

|

не требует пояснений |

|

- |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Расстояние от оси |

|

|

|

|

|

|

|

ф |

|

ф |

б |

з |

з |

|

|

9 |

до обмуровки |

е |

м |

чертѐж |

eст |

e |

ст |

eст |

eст |

eст |

|

|

||||

10 |

Относительное расстояние |

e/d |

- |

|

--- |

|

|

|

не требует пояснений |

|

|

|

||||

от оси до обмуровки |

|

|

|

|

|

|

|

|||||||||

|

Угловой коэффициент |

|

|

|

номограмма |

ф |

|

ф |

б |

з |

з |

|

|

|||

11 |

экрана |

X |

- |

|

1 |

|

xс т |

x |

ст |

xс т |

xс т |

xс т |

1 |

|

||

12 |

Коэффициент загрязнения |

|

|

- |

таблица 5.2 |

ф |

|

ф |

б |

з |

з |

- |

|

|||

|

|

с т |

|

с т |

с т |

с т |

с т |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||

13 |

Коэффициент тепловой |

|

|

- |

|

|

|

|

|

|

|

не требует пояснений |

|

|

|

|

эффективности экрана |

|

|

|

|

|

|

|

|

|

|

|

|||||

ПРИМЕЧАНИЯ к табл. 5.1:

1. |

Угловой коэффициент x определяют по п. 5.1.3. |

||

2. |

Значения |

ок |

принимают по табл. 5.2 для открытых гладкотрубных экранов. |

|

|

|

|