23

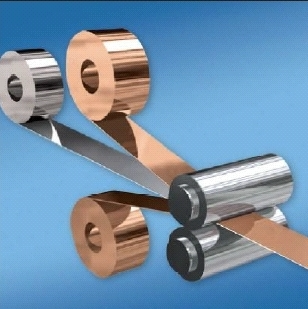

Плакирова́ние (фр. plaquer — накладывать, покрывать), те́рмомехани́ческое покры́тие — нанесение на поверхность металлических листов, плит, проволоки, труб тонкого слоя другого металла или сплава термомеханическим способом.

Содержание:

1Процессы плакирования

2 Виды плакирования

3 Применение

4 См. также

5 Примечания

Процессы плакирования

Осуществляется в процессе горячей прокатки (например, плакирование листов и плит), прессования (плакирование труб), а также методом сварки взрывом.[1] Заключается в совместной горячей прокатке или волочении основного и защитного металлов. Сцепление между металлами осуществляется в результате диффузии под влиянием совместной деформации горячей заготовки. Защищаемый металл (сталь, сплавы титана) покрывают с одной или с обеих сторон медью, томпаком, коррозионно-стойкой сталью, алюминием.

Плакиро́ванную проволоку изготавливают волочением трубы, внутрь которой вставлен сердечник из другого металла.

Цель плакирования состоит в том, чтобы создать на поверхности детали слоя материала с особыми свойствами — высокой твёрдостью, коррозионной и/или износостойкостью и т. д., он применяется при изготовлении деталей/оборудования или при восстановлении их формы после изнашивания. При этом толщина плакирующего слоя может составлять от десятых долей миллиметра до нескольких миллиметров.

Недостатками плакирования являются дороговизна метода и ускоренная коррозия в зоне сварных швов.

Виды плакирования

Плакирование может быть одно- и двусторонним.

Применение

Плакирование используется при изготовлении и ремонте элементов деталей, подверженных воздействию агрессивных сред (грязи, шлаков, пара) в целях экономии дорогостоящих материалов. Применяется для получения биметалла и триметалла, для создания антикоррозийного слоя алюминия на листах, плитах, трубах из алюминиевых сплавов, нанесения латунного покрытия на листы стали (вместо электролитического покрытия) и т. д. Также используется в ювелирном деле, например, накладка в виде золота накладывается на серебро (серебро с золотом). Плакирование широко применяется при изготовлении монет - например, монеты 1 и 5 копеек (сталь, плакированная мельхиором), 10 и 50 копеек (сталь, плакированная томпаком - с 2006 года), 1 и 2 рубля (сталь, плакированная никелем - с 2009 года), 5 рублей (медь, плакированная мельхиором - до 2009 года; сталь, плакированная никелем - с 2009 года) и 10 рублей (сталь, плакированная латунью - с 2009 года). [2] В корпусах ядерных реакторов используют плакирование нержавеющей аустенитной сталью внутренней поверхности корпуса, т.к. основной материал корпуса (перлитная высокотемпературная сталь) подвержен коррозии при высоких температурах.

Газотермическое напыление является более современной альтернативой плакированию, позволяющей преодолеть проблему сварных швов

Плакирование - это способ нанесения покрытий, в том числе защитных. Этот способ наиболее часто применяется при прокатке и волочении неостывших после изготовления стальных листов или труб. Технологически этот процесс похож на «втирание» одного металла в другой. В разогретом состоянии поверхность металла активна и имеет способность присоединять к своей структуре атомы других менее активных металлов.

Цель этого процесса – создание защитного слоя на поверхности обрабатываемого металла. Таким образом можно защищать металл от коррозии. При плакировании может быть использовано несколько металлов. Иногда на металлическую поверхность может быть нанесен с одной стороны слой меди, а с другой стороны – цинк, олово или алюминий. Это необходимо для придания определенных свойств обрабатываемой поверхности. Например, с одной стороны поверхность должна быть износостойкой, а с другой cтороны коррозиестойкой, фрикционно способной или декоративной.

Толщина плакирующего слоя может быть от одного микрона до полутора миллиметров.

Плакирование, в отличие от горячего или термодиффузионного цинкования позволяет успешно наносить покрытия на сварные швы.

Наиболее сходной по физике воздействий к плакированию, является технология газотермического напыления.

Биметаллы: плакирование, напыление и наплавка.

ru-kartinki.com