- •2. Машиностроительная промышленность

- •2.1. Общая характеристика промышленности

- •- Производства металлических изделий и заготовок.

- •2.2. Характеристика отраслей промышленности

- •2.3. Типовые схемы технологических процессов по отраслям

- •2.4. Характеристика цехов основных производств

- •2.5. Характеристика вспомогательных цехов производства

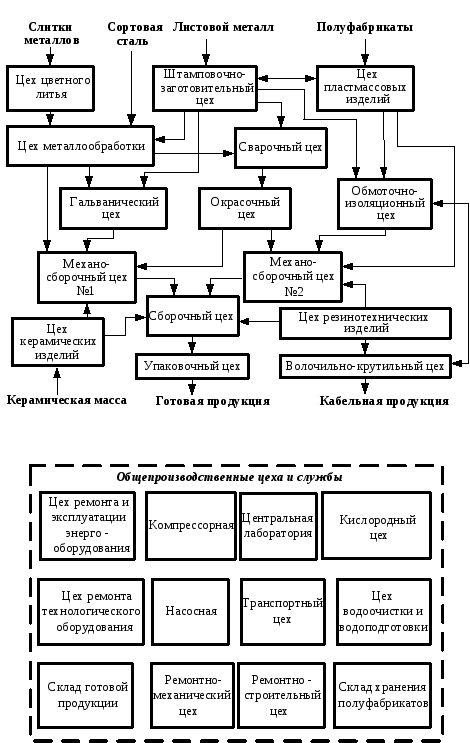

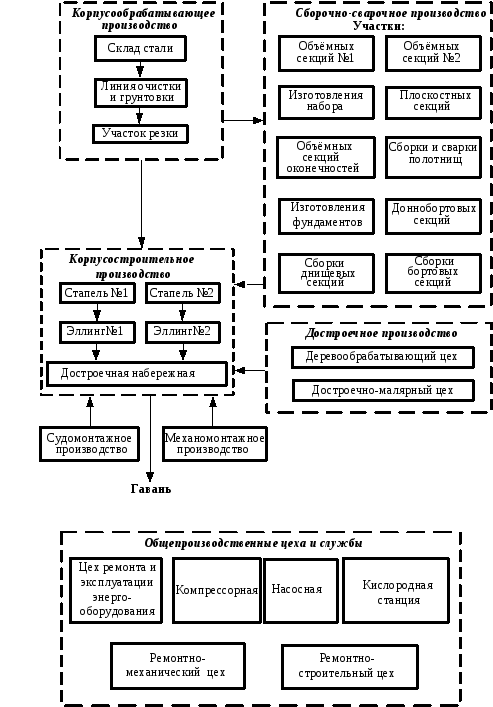

2.3. Типовые схемы технологических процессов по отраслям

Все машиностроительные предприятия подразделяются на два основных класса: с полным технологическим циклом производства (наличие металлургической базы и литейного производства) и с неполным технологическим циклом производства (не имеющие металлургической базы) [7].

Основные цеха машиностроительных предприятий: литейные, термические, механической обработки, кузнечно-прессовые, сварочные, сборочные, окрасочные, инструментальные, цеха изготовления резинотехнических изделий, цеха изготовления деталей из пластмасс, гальванические цеха, цеха изготовления стекло- и керамических изделий, цеха по производству электроизоляционных изделий, деревообрабатывающие и цеха упаковки изделий.

Для обеспечения работоспособности основных технологических установок на предприятиях имеются общепроизводственные цеха, подразделения и службы. Практически на всех предприятиях машиностроения присутствуют: компрессорные, насосные станции, кислородные цеха, водоочистные сооружения, центральная лаборатория, электроцех, ремонтно-механический цех, цеха по ремонту технологического и энергооборудования и другие подразделения предприятия.

В зависимости от отрасли машиностроения и профиля предприятия ряд из указанных выше цехов может отсутствовать, также могут быть и другие цеха.

На рисунках 2.1–2.7 представлены типовые схемы технологических процессов предприятий машиностроения [8].

Рис. 2.1 Схема технологического процесса предприятия металлургического

машиностроения

Рис. 2.2 Схема технологического процесса предприятия железнорожного

машиностроения.

Рис. 2.3 Схема технологического процесса электротехнического предприятия

Рис. 2.4 Схема технологического процесса предприятия станкостроения

Рис. 2.5 Схема технологического процесса предприятия приборостроения

Рис. 2.6 Схема технологического процесса предприятия авто- и тракторостроения

Рис. 2.7 Схема технологического процесса судостроительного предприятия

2.4. Характеристика цехов основных производств

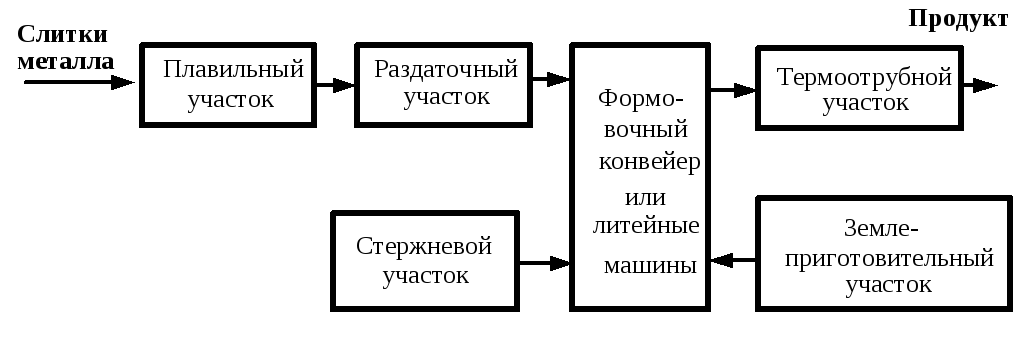

Литейные цеха. Анализ структур технологических схем литейных цехов показал, что все литейные цеха можно разбить на два типа: цеха, имеющие один технологический поток, выпускающий отливки из одной марки металла (рис. 2.8); цеха, имеющие несколько аналогичных технологических потоков [8].

Рис. 2.8 Схема технологического потока литейного цеха

Состав технологических агрегатов в литейных цехах очень разнообразный. Плавка черных металлов производится как в дуговых так и в индукционных электрических печах. Расход электрической энергии в цехах существенно зависит от вида и марок выпускаемой продукции.

Состав приемников электроэнергии плавильного участка во многом определяется теми плавильными агрегатами, которые установлены в данном цехе. Цветные металлы плавят в газовых, индукционных, тигельных или канальных печах, а также в дуговых печах косвенного нагрева. Мощность электрических печей достигает 10 МВА.

Основными электроприемниками литейных цехов являются: печи, конвейеры, транспортеры, насосы, сушильные печи, краны, приточная и вытяжная вентиляция, калориферы. Электроприводы вентиляторов и насосов имеют диапазон мощностей 4,0-200 кВт, режим их работы продолжительный. Мощности электроприводов транспортеров, конвейеров и других транспортирующих механизмов составляют 1,7-22 кВт.

Категория приемников по электроснабжению – 1.

Условия среды – технологическая пыль, локальное воздействие высоких температура.

Категория размещения электрооборудования – 3.

Степени защиты электрооборудования – IP40-IP50 (избирательно).

Термические цеха предназначены для химико-термической или термической обработки изделий. Основными электроприемниками этих цехов являются: агрегаты для химико-термической обработки, соляные ванны, электрические печи сопротивления. Термические цеха, как правило, состоят из трех участков: химико-термической обработки, механической обработки и закалки токами высокой частоты. Напряжение питания большинства электроприемников термических цехов переменное 0,4 кВ. Закалочные установки питаются от тиристорных преобразователей частоты. Режим работы большинства электроприемников продолжительный, но имеются электроприемники и с повторно-кратковременным режимом.

Категория приемников по электроснабжению –1 (2).

Условия среды – технологическая пыль, локальное воздействие высоких температур.

Категория размещения электрооборудования – 3.

Степени защиты электрооборудования – IP40-IP50 (избирательно).

Цеха механической обработки. Основными электроприемниками цехов являются различные виды станков и автоматических линий. Мощность отдельных станков 1,5-22 кВт. Число станков в современных цехах достаточно велико. Напряжение питания станков переменное 0,4 кВ. Режим работы станков продолжительный, подъемно-транспортных механизмов повторно-кратковременный.

Категория приемников по электроснабжению – 2 (3).

Условия среды – технологическая пыль.

Категория размещения электрооборудования – 4.

Степени защиты электрооборудования – IP30-IP40 (избирательно).

Кузнечнопрессовые цеха служат для штамповки металлов и пластмасс. Основными электроприемниками этих цехов являются прессы. Кривошипные прессы холодной штамповки имеют мощность приводов 2,0-160 кВт, горячей

штамповки – 30-630 кВт. Наиболее мощными являются гидропрессы, мощность двигателей насосов гидропрессов составляет 250-1660 кВт. Режим работы повторно-кратковременный, напряжение питания переменное 0,4 и 6(10) кВ. В цехах присутствует оборудование общепромышленного назначения - вентиляторы, насосы, подъемно-транспортные механизмы с мощностью электродвигателей 1,6-11 кВт.

Категория приемников по электроснабжению – 2 (3).

Условия среды – технологическая пыль, локальное воздействие высоких температур.

Категория размещения электрооборудования – 3 (4).

Степени защиты электрооборудования – IP20-IP40 (избирательно).

Электросварочные цеха. Наиболее энергоемкими являются цеха для сварки и сборки крупногабаритных изделий. Основные электроприёмники этих цехов электросварочные установки дуговой и контактной сварки. Для дуговой сварки на переменном токе применяются однофазные и трехфазные трансформаторы. Для сварки на постоянном токе применяются электромашинные преобразователи и сварочные выпрямители. Мощность сварочных трансформаторов до 250 кВА. Мощность электромашинных преобразователей до 55 кВт.

Мощность сварочных выпрямителей составляет до 40 кВА. Напряжение питания сварочных установок переменное 0,4 кВ.

Типы установок контактной электросварки: одноточечные, рельефные, шовные, стыковые. Их мощность 3-1000 кВА. Для сборки и сварки крупногабаритных изделий большое распространение получили многоточечные сварочные машины, которые объединяются в поточные автоматические линии. Установленная мощность линии 0,5-20 МВА. Напряжение питания установок контактной сварки переменное 0,4 кВ. Режим работы повторно-кратковременный с продолжительностью включения 20-50%. В последнее время находит широкое применение аргонно-дуговая сварка.

Подъемно-транспортные механизмы (тельферы, краны, кран-балки, перегружатели) имеют единичную мощность 0,4-11 кВт.

Категория приемников по электроснабжению – 2 (3).

Условия среды – технологическая пыль.

Категория размещения электрооборудования – 3 (4).

Степени защиты электрооборудования – IP20-IP40 (избирательно).

Волочильно-крутильный цех. В составе цеха три основных производственных участка. Участок волочения является основой в цепочке по производству любой марки проводников. На волочильном станке осуществляется волочение токопроводящей жилы из алюминия или меди сечением 0,08-6 мм2 различного профиля. На участке скрутки осуществляется скручивание токопроводящих жил сечением 0,08-500 мм2. Участок по производству проводов стойких к температурам до 200 оС. Общая мощность электрооборудования цеха составляет 45-200 кВт.

Категория приемников по электроснабжению – 2 (3).

Условия среды – нормальная.

Категория размещения электрооборудования – 4.

Степень защиты электрооборудования – IP00.

Обмоточно-изоляционный цех.

В зависимости от номенклатуры выпускаемой продукции предприятия цех может иметь в своём составе один или нескольких производственных участков: резиноизоляционный, бронеучасток, участок наложения ПВХ изоляции, оплеточный участок, обмоточный участок.

На резиноизоляционном участке производится наложение на проводник резиновой изоляции. Наложение изоляции, полупроводящих экранов, шланговых оболочек на кабели и провода производится на агрегате непрерывной вулканизации.

Бронеучасток позволяет проводить следующие технологические операции: наложение изоляции на токопроводящую жилу силовых кабелей сечением свыше 6 мм2, скрутка изолированной токопроводящей жилы, наложение поясной изоляции, наложение брони, наложение оболочки.

Основной спецификой ПХВ участка - наложение на проводники поливинилхлоридной, полиэтиленовой, полипропиленовой и им подобной изоляции.

На оплеточном участке производится наложение оплеток из различных синтетических нитей, проволочных металлических и комбинированных экранов, что позволяет производить различную кабельную продукцию.

Обмоточный участок предназначен для изготовления различного вида обмоток (трансформаторов, электродвигателей, дросселей и т.п.)

Основной нагрузкой цеха является большое разнообразие станков различного назначения и автоматических линий мощностью до 20 кВт.

Категория приемников по электроснабжению – 2 (3).

Условия среды – нормальная.

Категория размещения электрооборудования – 4.

Степень защиты электрооборудования – IP00.

Гальванический цех. Обеспечивает следующие виды гальванопокрытий: оцинкование, олово-висмут-покрытие, никелирование, химическое никелирование, хромирование, серебрение, травление и пассивирование меди и медных сплавов, травление и осветление алюминия, анодирование алюминия, химическое оксидирование стали, химическое фосфатирование стали, химическое оксидирование алюминия.

Применяется различное оборудование: от отдельных ванн (для небольших партий изделий), до автоматизированных линий. Основной нагрузкой являются выпрямительные устройства с различным диапазоном выходного напряжения (24-220 В постоянного тока) и единичной мощностью до 2,5 МВ∙А. Коэффициент мощности выпрямителей обычно выше 0,85 при КПД 0,75-0,98. Необходимо учитывать и электропотребление системами вентиляции цеха. Так же в цехе используются электроподъёмные механизмы.

Категория приемников по электроснабжению – 1.

Условия среды – химически-активная.

Категория размещения электрооборудования – 3 (4).

Степени защиты электрооборудования – IP40-IP50 (избирательно).

Окрасочный цех. Предназначен для нанесения на изделия или заготовки различных защитных покрытий (красок, лаков, порошков). Для производства с большим количеством окрашиваемых одинаковых деталей применяют автоматические линии окраски, представляющие собой непрерывный конвейер с камерами подготовки поверхности с одновременным обезжириванием и фосфатированием, сушки, автоматической окраски и печью полимеризации. Для малых производств и для мелких партий изделий применяют окрасочные камеры ручной или полуавтоматической окраски. Так как защитный материал обычно наносят распылением, то окрасочный цех является крупным потребителем сжатого воздуха, иногда компрессорная находится прямо в окрасочном цехе.

Большое электропотребление вызвано и применением достаточно большого количества вентиляционных систем и систем нагрева для сушки деталей.

Категория приемников по электроснабжению – 2 (3).

Условия среды – аэрозоли легковоспламеняющихся веществ.

Категория размещения электрооборудования – 3 (4).

Вид защиты электрооборудования – взрывозащищённое.

Цех резинотехнических изделий. В данном цехе производят различную резинотехническую продукцию необходимую для основного производства. Номенклатура изделий может быть достаточно широка: уплотняющие кольца, прокладки, изоляция, приводные ремни, рукоятки, герметизирующие уплотнения, защитные корпуса. Цех имеет разнообразное оборудование: инжекционно-литьевые машины, формовочные машины, экструдеры для производства профилей из резины, преформеры, шестеренчатые насосы, литьевые пресс-формы, автоматически-манипулирующее оборудование, машины для снятия облоя.

Так же в цехе используются подъёмные механизмы и вентиляционные системы.

Категория приемников по электроснабжению – 2 (3).

Условия среды – локальное воздействие повышенных температур.

Категория размещения электрооборудования – 4.

Степени защиты электрооборудования – IP20-IP40 (избирательно).

Механосборочный цех. В составе различных производств таких цехов может быть несколько. Это зависит от объёмов производства и номенклатуры продукции. В механосборочных цехах обычно присутствуют станки для механической обработки узлов изделия. Сборка изделий может осуществляться вручную, либо конвейерным способом. Конвейер, в свою очередь, может иметь различную степень автоматизации от ручного до полностью автоматизированного. Электроснабжение оборудования автоматических сборочных линий осуществляется напряжением 0,4 кВ различной мощности от нескольких ватт до сотен киловатт. В цехе может быть один или несколько сборочных участков или конвейеров. Для сборки электронных компонентов и точной оптики организуют специальные сборочные участки. На таких участках очень важную роль играет вентиляционное оборудование и оборудование очистки воздуха, зачастую оно является основным потребителем электроэнергии на данных участках.

Категория приемников по электроснабжению – 2 (3).

Условия среды – технологическая пыль.

Категория размещения электрооборудованию – 3 (4).

Степени защиты электрооборудования – IP30-IP64 (избирательно).

Цех пластмасс. На машиностроительных предприятиях в подобных цехах обычно используют полуфабрикаты химического производства, из них формируют требуемые для данного типа производства изделия из пластмасс.

Основным оборудованием цеха является инжекторно-литьевая машина, предназначенная для производства изделий из пластмасс методом литья под давлением. Неотъемлемой частью литья изделий из пластмасс является вторичная переработка пластмасс. Основное оборудование работает на напряжении 0,4 кВ. В цехе обязательно устанавливается система вентиляции.

Категория приемников по электроснабжению – 2.

Условия среды – технологическая загазованность.

Категория размещения электрооборудования – 4.

Степени защиты электрооборудования – IP20-IP40 (избирательно).

Цех керамических изделий. На первом этапе производства керамических изделий производится формование керамической массы. Формование массы в зависимости от свойств исходного сырья и вида изготавливаемой продукции осуществляют полусухим, пластическим и шликерным (мокрым) способами.

При полусухом способе глиняную массу формуют на гидравлических или механических прессах под давлением до 15 МПа и более.

При пластическом способе формования глина дробится и направляется в смеситель, где она перемешивается с добавками до получения однородной пластичной массы. Формование керамических изделий при пластическом способе осуществляют преимущественно на ленточных прессах.

По шликерному способу исходный материал измельчают и смешивают с водой до получения однородной массы и подвергают сушке в барабанных сушилках. Обжиг является завершающей стадией технологического процесса. Обжиг изделий осуществляется в печах при температуре 550-800 оС.

Оборудование цехов: смесители, прессы, электрические сушильные шкафы и электрические обжиговые печи. Мощность оборудования цеха колеблется в пределах 20-100 кВт, напряжение питания 0,4 кВ.

Категория приемников по электроснабжению – 2.

Условия среды – технологическая пыль, локальное воздействие высоких температур.

Категория размещения электрооборудования – 4.

Степени защиты электрооборудования – IP20-IP40 (избирательно).