ЛекцииГМ2

.pdf

Лекция 20.

Конструкции рабочих колес радиально-осевых гидротурбин.

20.1Радиально-осевые рабочие колеса.

В радиально-осевых колесах поток, закрученный направляющим аппаратом, поступает в радиальном направлении на входные кромки лопастей, взаимодействуя с ними, поворачивается и уходит с рабочего колеса в отсасывающую трубу в осевом направлении.

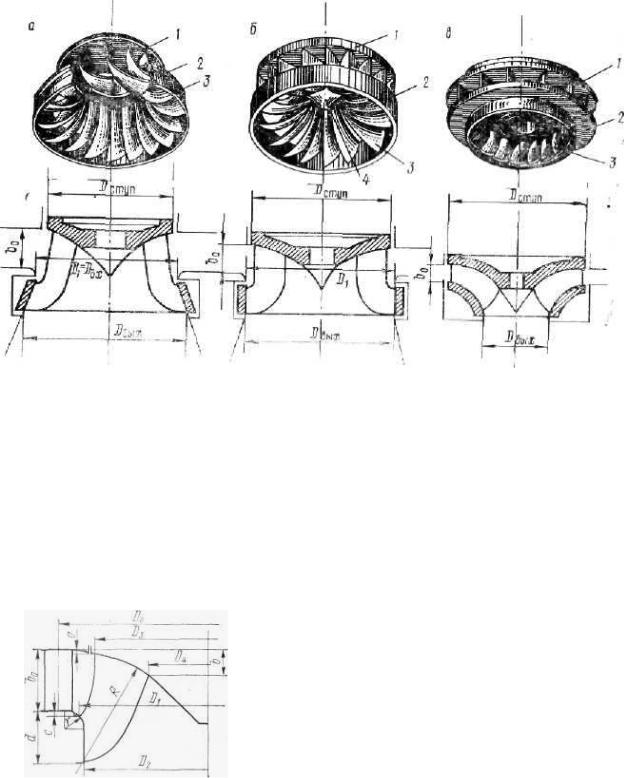

Рис. 20.1. Радиально-осевые колеса различной быстроходности

Различные типы радиально-осевых рабочих колес представлены на рисунке 20.1. Основными элементами рабочего колеса являются: ступица (2), посредством которой колесо крепится болтами к фланцу вала; лопасти (1), закрепленные на ступице корневыми сечениями и образующие сложную обтекаемую потоком решетку профилей; обод (3), связывающий концы лопастей, обтекатель (4). Эти элементы, являясь общими для всех радиально-осевых колес, неодинаковы в турбинах разной быстроходности.

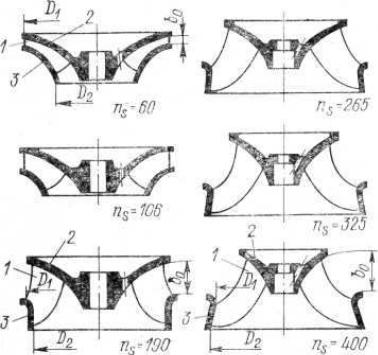

За диаметр рабочего колеса D1 радиально-осевой турбины принимается наибольший диаметр расположения лопастей по входным кромкам, т.е. диаметр, ограничивающий входные кромки лопастей на входе в обод, рисунок 20.2.

Рисунок 20.2. Размеры рабочих колес РО турбин.

СШФ СФУ кафедра ГТС |

1 |

Радиально-осевое колесо оказывает значительно большее препятствие потоку, чем осевое, и относительные скорости течения в нем меньше;

отсюда меньше его пропускная способность, оборотность и быстроходность.

Степень изменения этих показателей в большой мере зависит от формы взаимного расположения и размеров отдельных элементов рабочего колеса.

Различие формы проточной части и лопастей радиально-осевых колес определяет тип гидротурбины.

Рисунок 20.3. Профили рабочих колес радиально-осевого типа в зависимости от быстроходности, nS = 60 ÷ 400,

(1 – лопасти, 2 – ступица, 3 – ободья).

Рабочие колеса радиально-осевого типа применяются для широкого диапазона напоров и коэффициентов быстроходности nS. Форма проточной части их меняется в зависимости от быстроходности в пределах nS = 60 ÷ 400

(рисунок 20.3).

При nS = 60, входная кромка лопасти обычно располагается в вертикальной плоскости на большем диаметре, чем выходная кромка, т. е. D1 > D2. Отношение высоты входного отверстия b0 к диаметру D1 невелико

(b0 / D1 ≤ 0,1). Лопасть вытянута от входной кромки к выходной, при относительно малой ширине канала. Количество лопастей z1 = 13 ÷ 19.

СШФ СФУ кафедра ГТС |

2 |

В колесах этого типа DСТ = DВХ = D1 > DВЫХ и кавитационный коэффициент порядка σ ≈ 0,05 ÷ 0,02 , что и позволяет их использовать при

напорах свыше 250 м. Число лопастей доходит до 23.

Радиально-осевые колеса с быстроходностью nS = 190 ÷265,

применяют при напорах от 100 до 250 м. Радиально-осевые колеса этого

типа с менее развитым ободом, практически не имеющим диффузорного расширения, и вертикально расположенными пониженными лопастями (см.

рис. 20.1 б, и 20.3). Здесь число лопастей z1 = 17 ÷ 19.

Таким образом, в этих колесах DСТ = DВХ = D1 ≈ DВЫХ, а соответствующая им высота направляющего аппарата b0 = (0,12 ÷ 0,18) D 1 и

коэффициент σ ≈ 0,06 ÷ 0,1.

При большей быстроходности nS = 400, входная кромка лопасти располагается наклонно-криволинейно. Здесь диаметр расположения

входной кромки D1 меньше диаметра D2; отношение b0 / D1 = (0,3 ÷0,35)

значительно больше, чем у тихоходного рабочего колеса. Длина лопасти от

входной до |

выходной кромок уменьшается, количество лопастей |

z1 = 13 ÷ 15. |

Угол конусности в таком ободе может доходить до ά = 20°. |

Радиально-осевые колеса этого типа при такой высокой быстроходности имеют и большие значения кавитационных коэффициентов σ ≈ 0,2.

Применяют такие колеса при напорах до 100 м.

Кроме перечисленных типов колес с малой и большой быстроходностью существует еще много переходных вариантов, но общий характер изменения параметров рабочего колеса по мере уменьшения или увеличения напора остается закономерным. Количество лопастей в колесах этого типа больше, чем в поворотно-лопастных, что обеспечивает повышение кавитационных качеств радиально-осевых и соответственно

уменьшает величину НS.

Таким образом, варьируя высотой лопаток b0, числом лопастей и

формой проточного тракта, |

можно в достаточно широких |

пределах |

|

изменять |

быстроходность и |

кавитационные свойства радиально-осевых |

|

рабочих |

колес, что позволяет применять турбины этих систем в таком |

||

широком диапазоне напоров.

СШФ СФУ кафедра ГТС |

3 |

20.2 Зависимость пропускной способности от конструкции радиально-

осевого рабочего колеса.

По мере увеличения высоты лопастей и расширения обода растут пропускная способность и быстроходность радиально-осевых колес и в то же время ухудшаются кавитационные качества, т. е. растет кавитационный коэффициент σ.

Наоборот, при применении радиально-осевых колес на высокие напоры приходится снижать высоту лопастей, увеличивать их число и делать возможно малым проходное сечение между лопастями и на выходе в ободе, уменьшая тем самым быстроходность. Так как при этом уменьшаются пропускная способность и скоростные коэффициенты,

уменьшается также и σ.

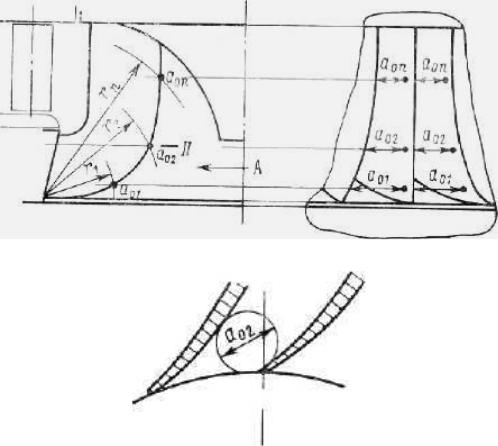

Рисунок 20.4. Сечение каналов на выходных кромках лопастей.

Так же как в осевых колесах, пропускная способность при заданном

диаметре в радиально-осевых колесах прежде всего зависит от сечений в

межлопастных каналах, которые имеют наименьшую величину между

СШФ СФУ кафедра ГТС |

4 |

выходными кромками и тыльными поверхностями соседних лопаток и измеряются расстояниями в свету а0 (рис. 20.4).

По длине выходной кромки а0 не остается постоянным и поэтому задается в ряде точек. Промежуточные значения интерполируются по трапеции, у которой за основания принимают соседние значения а0.

Увеличение пропускной способности при сохранении хороших значений к. п. д. и σ в радиально-осевых турбинах можно получать варьируя конусностью нижнего обода и увеличением его относительных размеров (по отношению к ступице). В таких колесах стремятся сделать меридиональное сечение возможно расширенным в месте поворота потока, и лопасти получают наклонное положение. Естественно, что поток в этих условиях более свободно проходит через рабочее колесо и относительное значение расхода увеличивается.

Увеличение живых сечений в рабочем колесе вообще является положительным явлением, и, если при этом достигается равномерность течения, уменьшаются значения пиковых скоростей в пределах колеса, что ведет к улучшению кавитационных качеств. При расширении внутренней полости колеса нельзя допускать неплавных переходов и внезапных расширений, что может привести к образованию вихревого течения у обтекаемых поверхностей (т. е. набуханию пограничного слоя) и

увеличению потерь.

Увеличение числа лопастей стесняет живое сечение в рабочем колесе и уменьшает его быстроходность так же, как в осевых гидротурбинах. Но наличие достаточно большого числа лопастей и образованной ими достаточно густой гидродинамической решетки в радиально-осевой гидротурбине значительно сглаживает нестационарные явления. По этой же причине меньше потери при негладком входе на лопасть при обтекании на нерасчетных режимах, и рабочая характеристика радиально-осевой турбины оказывается расположенной ближе к поворотно-лопастной турбине, чем к пропеллерной, а также становится более широкой зона спокойной работы турбины, чем у той же пропеллерной. С этой точки зрения в радиально-

осевых турбинах желательно всегда иметь максимальное число лопастей,

допустимое по условиям быстроходности.

Однако, несмотря на густую решетку, зона неспокойной работы в радиально-осевых турбинах при мощностях (0,2 ÷ 0,6)N НОМ существует и иногда, при высоких напорах, выражается очень резко.

СШФ СФУ кафедра ГТС |

5 |

В некоторых случаях для успокоения таких режимов м рабочее колесо подается атмосферный воздух, при этом вихри разрываются, явления нестационарного течения сглаживаются, но снижаются к. п. д. и мощность турбины. Особенно резко явления нестационарного течения выражаются при значительном отклонении напора от его расчетного значения.

Эксплуатация радиально-осевых гидротурбин при напорах, меньших

от расчетного, не рекомендуется. Наибольшие значения ηОПТ

имеют радиально-осевые колеса средней быстроходности, работающие при средних напорах.

При жестком закреплении лопастей в радиально-осевых колесах, так же как в пропеллерных, при нерасчетных режимах наблюдаются ударный вход потока и образование вихрей, вызывающие неспокойную работу,

сопровождающуюся вибрациями и пульсациями давления. Однако эти нестационарные явления здесь выражаются в меньшей мере. Объясняется это большей густотой решетки, образованной лопастями.

Из гидродинамики известно, что влияние углов атаки, с которыми направленный поток встречает профиль лопасти или крыла, более сильно сказывается при их одиночном расположении, а сглаживающее влияние решетки сказывается тем сильнее, чем она гуще. В достаточно густой решетке поток преодолевает не одно местное, а ряд близко расположенных препятствий. Он вынужден, подчиняясь направлениям, диктуемым лопастями, проходить в образовавшиеся между ними каналы, и его возмущенные вихревые струи успокаиваются тем быстрее, чем гуще расположены эти каналы.

20.3 Конструкции гидротурбинных установок с применением

радиально-осевых колес.

Рабочие колеса современных радиально-осевых турбин выполняются сварными. При относительно небольшихих размерах колеса иногда изготавливаются цельнолитыми с последующей механической обработкой ступицы и обода и доводкой элементов проточной части до необходимой чистоты. Сварка позволяет получить более точную форму и лучшее качество поверхности элементов рабочего колеса, а также изготовить их из материалов, обладающих необходимыми свойствами. Для защиты от кавитационной эрозии лопасти выполняются из коррозионно- и кавитационно-стойкой стали или из углеродистой стали с защитой от кавитации.

СШФ СФУ кафедра ГТС |

6 |

Для снижения концентрации напряжений переходы от ступицы к лопастям выполняются в форме галтели. Для предотвращения трещинообразования, связанного с остаточными напряжениями, важное значение при изготовлении рабочего колеса имеет обеспечение оптимальных режимов сварки и термообработки.

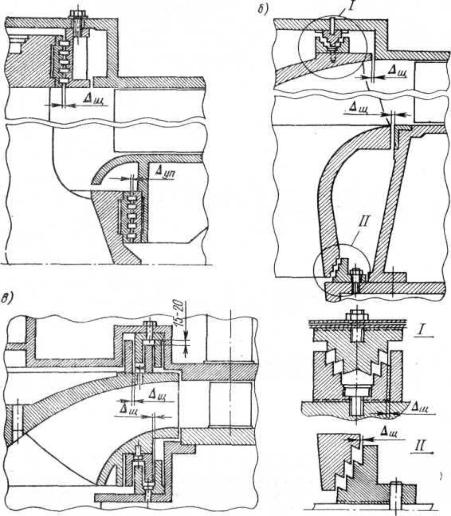

Для снижения протечек в обход рабочего колеса предусматриваются специальные уплотнения, состоящие из колец, закрепленных на рабочем колесе, и неподвижных колец, установленных на крышке турбины и фундаментном кольце. Уплотнения выполняются различных типов: щелевое, лабиринтное, елочное или гребенчатое (рис. 20.5).

а)

Рисунок 20.5. Уплотнения радиально-осевых рабочих колес: а — щелевого типа или лабиринтного; б — елочное; в — П-образное гребенчатое

Из технологических соображений величину зазора (щели) в уплотнении выбирают минимально возможной. Для предотвращения нагревания уплотнительных колец при работе гидротурбины в режиме

СШФ СФУ кафедра ГТС |

7 |

синхронного компенсатора в некоторых гидротурбинах предусмотрена подача воды к уплотнительным кольцам.

Для уменьшения осевого гидравлического усилия от рабочего колеса, действующего на подпятник агрегата, в ступице рабочего колеса выполняют разгрузочные отверстия. Для уменьшения пульсационных и кавитационных явлений при работе радиально-осевых турбин в неблагоприятных режимах на многих ГЭС предусматривается впуск воздуха под рабочее колесо.

Для доставки на ГЭС по железной дороге колеса делят на части, соединяемые в процессе монтажа. Соединение частей может производиться разными способами: с помощью бандажей, болтами на ступице и сваркой по нижнему ободу, болтами и по ступице и по нижнему ободу. Помимо разделения рабочего колеса на части по плоскости, проходящей через ось его вращения, колеса также выполняются с отъемными сегментами, что снижает трудоемкость при изготовлении и монтаже.

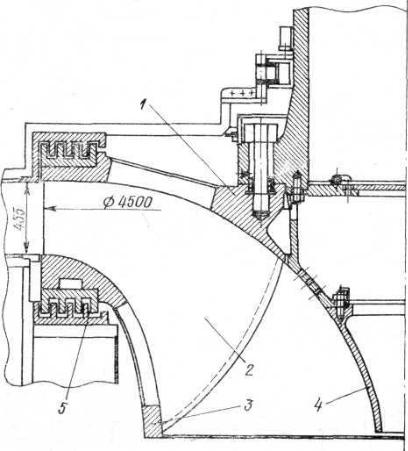

Рабочее колесо турбины Ингурской ГЭС.

Ингурская ГЭС оборудована радиально-осевыми турбинами РО400 / 960а – В – 450 , установленной мощностью 265 МВт, при максимальном напоре 410 м.

Сварно-литое рабочее колесо изготовлено из высокопрочной коррозионно- и кавитационно-стойкой стали 10Х12НДЛ (рис. 20.6) с 13 лопастями, приваренными к ступице и ободу. Поверхности деталей рабочего колеса до сборки и сварки подвергаются механической обработке, что позволяет получить правильные геометрические формы лопастной системы.

При быстроходности колеса nS = 105 и диаметре 4,5 м получаются узкие межлопастные каналы с протяженностью лопасти до 1,9 м, что не позволяет качественно приварить кромки лопастей встык к поверхностям ступицы и обода. Для обеспечения качественной сварки деталей и получения надежной конструкции рабочего колеса в ступице и ободе выполнены фигурные пазы под хвостовики лопастей, которые снаружи обвариваются. Часть лопасти в зоне входной и выходной кромок приваривается электросваркой встык со стороны проточной части рабочего колеса. Хвостовики лопастей завариваются заподлицо с наружной поверхностью. Рабочее колесо полностью обработано на заводе и отбалансировано.

К ступице рабочего колеса крепится фланец вала посредством двенадцати призонных втулок диаметром 150 мм и болтов М100. Крутящий момент воспринимают припасованные втулки, осевое усилие — болты. К торцу вала крепится конус, предназначенный для плавного изменения направления потока на выходе из рабочего колеса и снижения пульсации

СШФ СФУ кафедра ГТС |

8 |

давления. Конус выполнен из двух частей с горизонтальным разъемом. К фланцу верхнего конуса крепится крышка люка, отделяющая внутреннюю полость вала от полости под рабочим колесом.

Рисунок 20.6. Рабочее колесо турбины Ингурской ГЭС: 1 — ступица; 2 — лопасть; 3 — обод; 4 — обтекатель;

5 — уплотнение

В верхнем конусе на цилиндрической поверхности выполнены окна, а на конической — три ряда отверстий для прохода воздуха под рабочее колесо при работе турбины в режиме синхронного компенсатора, при нестационарных режимах для предотвращения повышенного давления под крышкой турбины и снижения осевого усилия. Между крышкой турбины и рабочим колесом, а также между ним и фундаментным кольцом установлены гребенчатые лабиринтные уплотнения. Элементы уплотнений

—одного диаметра, что рекомендуется для данного типа колеса. Зазор

между гребешками уплотнений 1,2—1,8 мм. Уплотнительные кольца выполнены из коррозионно-стойкой стали.

Рабочее колесо турбины Саяно-Шушенской ГЭС.

Для турбины Саяно-Шушенской ГЭС для постоянной работы в диапазоне напоров от 175 до 220 м (при пусковом напоре 120 м) в качестве

СШФ СФУ кафедра ГТС |

9 |

штатного принято рабочее колесо типа РО230/833 (рис. 20.7). С целью досрочного ввода в действие ТЭС на первых двух пусковых агрегатах применены сменные рабочие колеса типа РО140/802а, вписанные в ту же проточную часть, что и штатные, и обеспечивающие достаточно эффективную работу агрегатов при минимальной частоте вращения и пусковых напорах от 60 до 140 м. Штатное рабочее колесо диаметром 6770 мм обеспечивает мощность турбины 650 МВТ при расчетном напоре 194 м.

Штатное рабочее колесо — цельное, изготовлено из высокопрочной коррозионно- и кавитационно-стойкой стали 06Х12НЗД с 16 лопастями. Рабочее колесо верхним ободом крепится к валу турбины посредством 20 призонных болтов с резьбой М180Х4, передающих крутящий момент и воспринимающих осевое усилие. Для предотвращения повышения давления под крышкой турбины и снижения осевого усилия, действующего на рабочее колесо, в верхнем ободе выполнено 20 разгрузочных отверстий диаметром 110 мм. К ступице рабочего колеса крепится обтекатель, сваренный из конических обечаек углеродистой стали, ужесточенных ребрами.

К внутренней поверхности обтекателя приварен промежуточный

фланец, |

являющийся опорой для |

ремонтного перекрытия под |

рабочим |

колесом. |

|

Лабиринтные уплотнения состоят из неподвижных и вращающихся элементов. Вращающиеся элементы выполнены в виде проточек на ступице и ободе рабочего колеса. С целью снижения высоты ступицы и улучшения компоновки турбины верхнее уплотнение выполнено «елочным». Лабиринтное уплотнение обода расположено у нижнего торца рабочего колеса, что уменьшает осевое гидравлическое усилие и уровень нестационарных нагрузок, действующих на обод.

В собранной турбине размер щели лабиринтных уплотнений должен находиться в пределах 2,5 — 2,9 мм. При этом зазор между нижним кольцом направляющего аппарата и ободом составляет 4 — 5,5 мм. Центровка верхнего лабиринтного кольца относительно рабочего колеса производится с помощью специальных радиально расположенных болтов, упирающихся в крышку турбины

СШФ СФУ кафедра ГТС |

10 |