8.2 Смазывание подшипников качения

Наиболее благоприятные условия для работы подшипников качения редукторов общего назначения создаются при смазке их масляным туманом (смесь воздуха и диспергированной смазки), создаваемым за счет разбрызгивания масла вращающимися зубчатыми колесами. При этом хорошо отводится теплота, очищается подшипник от продуктов износа, оказывается малое сопротивление вращению.

Для обеспечения лучшей циркуляции масла подшипниковые гнезда желательно дренажировать (рисунок 8.4). Жидкое масло легко заменяется без разборки узла. Недостаток смазки жидкими маслами связан с необходимостью применять сложные конструкции уплотнений (см. рисунок 8.4).

|

Рисунок 8.4 – Защитное устройство для смазки |

|

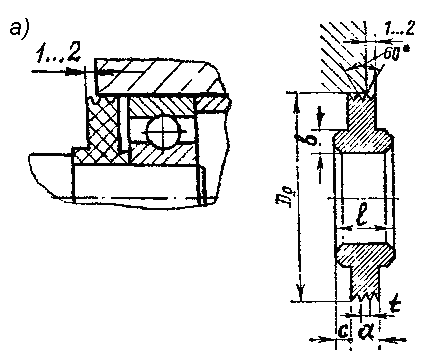

Если доступ масляных брызг к подшипникам качения затруднен, то их смазывания осуществляют пластичной мазью. В этом случае полость подшипника отделяют от внутренней части корпуса мазеудерживающим кольцом (рисунок 8.5, 8.6, а, б) или маслоотражательной (маслоотбойной) шайбой (рисунок 8.6,в). Первые изготавливаются механической обработкой, вторые штамповкой. Толщина шайбы – 1,2–2,0 мм. Зазор между корпусом и наружным диаметром шайбы – 0,2–0,6 мм.

буртик

Рисунок 8.5 – Схема отделения полости подшипника от внутренней части корпуса мазеудерживающим кольцом

а)

б)

в)

Рисунок 8.6 – Установка мазеудерживающих колец (а, б) и маслоотражательных шайб (в)

Мазеудерживающее кольцо устанавливают так, как показано на рисунке 8.6, а, а его размеры – на рисунке 8.6,б:а= 6…9 мм;t= 2…3 мм; размерbравен высоте бурта вала. Размерыlиcберут конструктивно.

Свободное пространство внутри подшипникового узла заполняют на 1/3 объема пластичной мазью. Через каждые три месяца работы добавляют свежую мазь, а через год производят разборку, промывку узла и сборку со свежей мазью. Для подачи мази в подшипниковую полость без снятия крышки применяют пресс-масленки (рисунок 8.7) [27, 28, т.3].

|

|

Рисунок 8.7 – Пресс-масленка и переходной штуцер 1 |

Мазь подается под давлением специальным шприцом. В некоторых случаях для удобства подвода шприца применяют переходные штуцера 1 (см. рисунок 8.7). Пластичные смазки лучше, чем жидкие масла, защищают подшипник от коррозии, особенно при длительных перерывах в работе. Для их удержания не требуются сложные уплотнения.

При выборе пластичной смазки учитывают рабочую температуру подшипникового узла и наличие в окружающей среде влаги. В узлах с интенсивным тепловыделением пластичные смазки не применяют из-за недостаточного отвода теплоты от трущихся поверхностей.

8.3 Маслоуказатели, отдушины, маслосливные отверстия и выбор смазочного материала

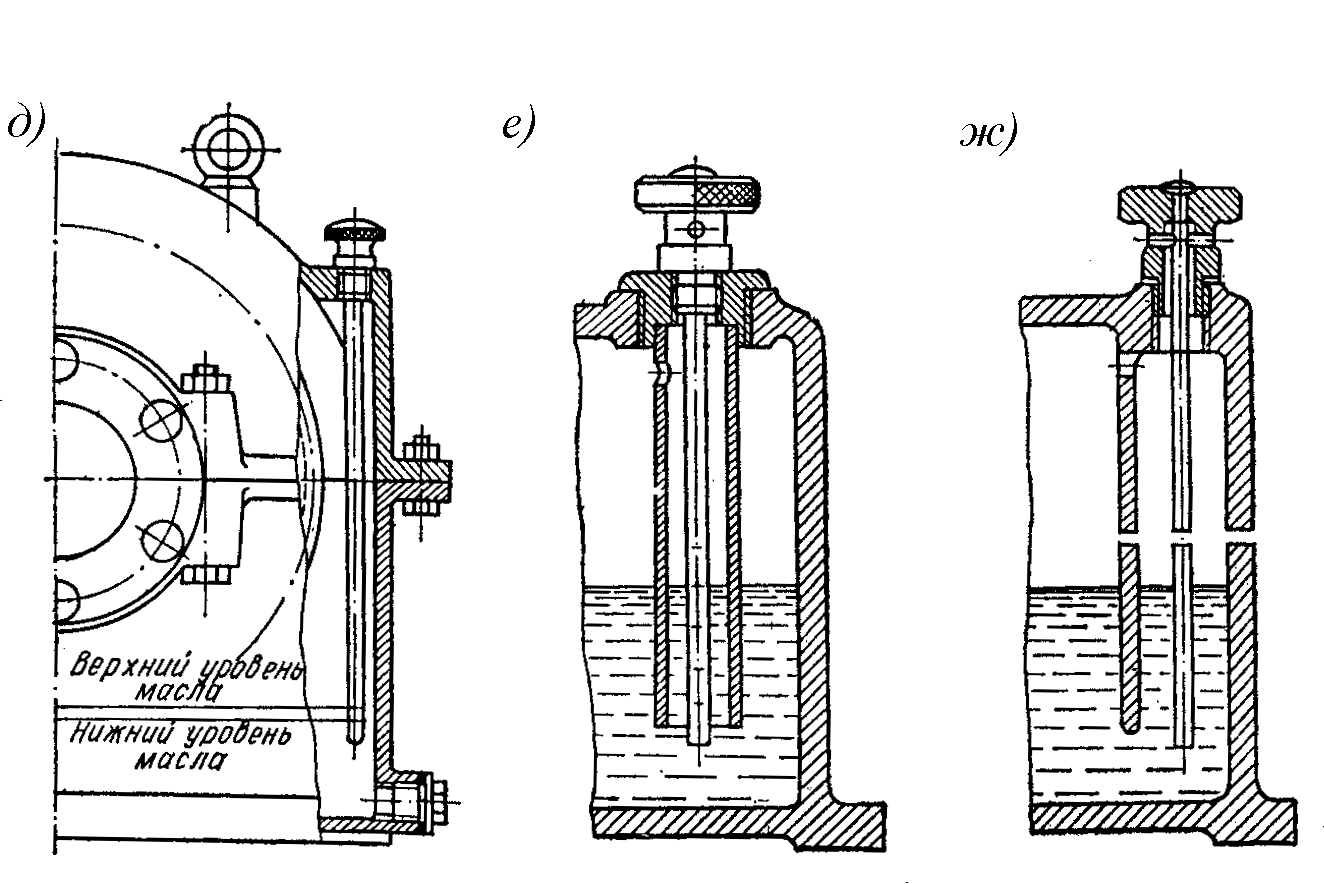

Для наблюдения за уровнем масла в картере редуктора предусматривают различные конструкции маслоуказателей. В местах, труднодоступных для наблюдения, следует применять жезловые (рисунок 8.8, а–в) или крановые (рисунок 8.9) маслоуказатели. Жезловые указатели (щупы) желательно защищать от масляной волны (стенкой или трубкой), чтобы в любой момент работы редуктора можно было проверить уровень масла (рисунок 8.8, е–ж). В корпус редуктора жезловые указатели вставляют по скользящей посадке (рисунок 8.8, а) или ввинчивают при помощи резьбы (рисунок 8.8, б).

Исполнение щупа на рисунке 8.8, б вызывает некоторые технологические трудности при формовке корпуса и сверлении наклонного отверстия. Поэтому исполнение щупа на рисунке 8.8, а и особенно на рисунке 8.8, в предпочтительно [18].

Крановые маслоуказатели устанавливают попарно для контроля за нижним и верхним уровнями масла (см. рисунок 8.9). В кране на рисунке 8.8, г надежность уплотнения достигается затяжкой, в результате которой происходит смятие гнезда в корпусе редуктора. По аналогии с этими конструкциями для контроля за уровнем масла применяют также обычные резьбовые пробки.

Маслосливные пробки с конической резьбой и маслоуказатели крановые для контроля за нижним и верхним уровнями масла (см. рисунок 8.9) устанавливают парами [18].

В редукторах, расположенных на достаточной высоте от уровня пола, применяются круглые (или удлиненные) прозрачные маслоуказатели (рисунок 8.10), которые обеспечивают удобство наблюдения за уровнем масла. Основные размеры указателей этого типа: d = 30…50 мм; D = 60; 82 мм; D1 = 48; 70 мм; H = 12; 14,5 мм [19, 20].

Во время длительной работы внутри редуктора повышается давление в связи с нагревом воздуха и масла, что приводит к выбрасыванию масляного тумана из корпуса через уплотнения и стыки. Для избежания этого внутреннюю полость корпуса сообщают с внешней средой путем установки в верхней плоскости корпуса крышек-отдушин (рисунок 8.11, а) или пробковых отдушин (рисунок 8.11, б, в). Последние нашли наибольшее применение.

Рисунок 8.8 – Жезловые маслоуказатели и способы контроля уровня масла с их помощью

а)

б)

Рисунок 8.9 – Маслоуказатели крановые

Рисунок 8.10 –Маслоуказатели из прозрачного материала

Рисунок 8.11 – Крышка-отдушина (а) и пробковые отдушины (б, в)

Соединение отдушины с крышкой редуктора может осуществляться: а – посредством скользящей посадки, б – посредством резьбы. Размеры пробковых отдушин, представленных на рисунке 8.11, б, в, принимают конструктивно по примеру таблицы 8.1.

Таблица 8.1 – Основные размеры, мм, пробковых отдушин

d

d1

d2 D h t a

M12x1,75

12

20

32

40

12

5,5

М16x2

16

25

40

50

16

7

В редукторах с плоскими горизонтально расположенными крышками смотровых люков целесообразно применять отдушину, изображенную на рисунке 8.11, а. Устройство такой крышки-отдушины следующее. Во внутренней штампованной крышке высотой Н ≈ 0,1 L пробиты 2…4 отверстия диаметром 4…5 мм. По периметру торца эта крышка окантована с двух сторон привулканизированной резиной. Наружная крышка плоская. Вдоль длинной ее стороны выдавлены 2...3 гребня (сечение А–А), через которые внутренняя полость редуктора соединена с внешней средой. Пространство между внутренней и внешней крышками заполнено фильтром из тонкой медной проволоки, металлокерамики или другого материала.

При работе передачи масло постепенно загрязняется продуктами износа. С течением времени оно стареет, свойства его ухудшаются, поэтому масло периодически меняют. Отработанное масло нужно слить таким образом, чтобы не производить разборку механизма привода. Для этой цели в нижней части корпуса редуктора предусматривают сливное отверстие, закрываемое пробкой (рисунок 8.12). Дно корпуса желательно делать с уклоном 1…1,5° в сторону сливного отверстия. Кроме того, у самого отверстия нужно предусмотреть местное углубление. При таком исполнении масло почти без остатка может быть слито из корпуса. Однако часть его будет стекать по стенке корпуса и попадать на плиту или фундамент. Поэтому лучше сливное отверстие располагать (если это удобно для пользования) в дне корпуса. Отверстие для отработанного масла закрывают пробкой с цилиндрической или конической резьбой (таблица 8.2).

Рисунок 8.12 – Маслосливные отверстия

Цилиндрическая резьба не создает надежного уплотнения, поэтому под пробку с цилиндрической резьбой ставят уплотняющие прокладки из промасленного технического картона толщиной 1 и 1,5 мм, паронита толщиной 1,0; 1,5 и 2,0 мм, алюминия или меди. Коническая резьба создает герметичное соединение, и пробки с этой резьбой дополнительного уплотнения не требуют. Поэтому в последнее время их часто применяют вместо пробок с цилиндрической резьбой.

Таблица 8.2 – Основные размеры, мм, пробок для маслосливных отверстий

|

Резьба |

D |

L |

l |

a |

S |

Резьба |

d |

H |

B |

s |

|

M12x1,25 |

20 |

22 |

12 |

3 |

17 |

½” |

(20,9) |

15 |

4 |

8 |

|

M16x1,5 |

25 |

24 |

13 |

3 |

19 |

¾” |

(26,6) |

16 |

4,5 |

12 |

|

M20x1,5 |

30 |

25 |

4 |

22 |

1” |

(33,2) |

19 |

4 |

14 | |

|

M24x1,5 |

34 |

28 |

4 |

27 |

19 |

Выбор смазочного материала.От правильности выбора смазочных материалов, способов смазывания и видов уплотнений в значительной степени зависят работоспособность и долговечность механизмов. В качестве смазочных материалов редукторных передач и подшипников используют жидкие смазочные масла общего назначения (индустриальные) нефтяные и синтетические, а также пластичные мази.

Специальные масла (турбинные, автотракторные, трансмиссионные и др.) отличаются наличием особых свойств, необходимых для соответствующих областей применения.

Выбор смазочных масел для редукторных и других передач промышленного оборудования производится главным образом по кинематической вязкости, измеряемой в сантистоксах – сСт (1 сСт=1 мм2/с) (вязкость характеризует сопротивление отдельных слоев жидкости относительному сдвигу). Индустриальные масла для промышленного оборудования условно делят по вязкости на три группы (таблица 8.3).

Таблица 8.3 – Группы индустриальных масел

|

Масла |

Вязкость масла, мм2/с, при С | ||

|

20 |

50 |

100 | |

|

Маловязкие (легкие) |

6 |

10 |

– |

|

Средневязкие (средние) |

– |

10…58 |

– |

|

Вязкие (тяжелые) |

– |

58 |

96 |

Для повышения стойкости зубьев против заедания желательно применять масла высокой вязкости. Однако это связано с заметным увеличением потерь на перемешивание масла. Поэтому вязкость масла выбирают в зависимости от окружной скорости, нагрузки и материала зубьев. Чем больше нагрузка и меньше скорость, тем выше должна быть вязкость масла. Ориентировочно необходимая вязкость (мм2/с) смазочного материала может быть подобрана по эмпирической формуле

![]()

где 50– рекомендуемая кинематическая вязкость смазки при температуре 50С и заданной средней окружной скоростиυили скорости скольжения передачи, м/с;1– рекомендуемая вязкость приυ= 1 м/с.

Марку масла с необходимой вязкостью выбирают по таблице в зависимости от окружной скорости зубчатых передач и от скорости скольжения и нагрузки червячных передач.

Особое внимание должно быть уделено выбору смазочного материала червячных передач, условия работы которых характерны наличием высоких значений трения и скорости скольжения, оказывающих отрицательное действие на работоспособность передачи. Поэтому для повышения сопротивления заеданию зубьев червячного колеса, их интенсивному износу и улучшенному отводу теплоты применяют более вязкие масла, чем для зубчатых передач.