- •6 Расчет валов

- •6.1 Оценка среднего диаметра вала

- •6.2 Разработка конструкции вала и выбор шпонок

- •6.2.1 Шпоночные пазы на валах и выбор шпонок

- •6.2.2 Ступеньки на валах для посадки зубчатых колес и подшипников

- •6.2.3 Взаимосвязь размеров ступенек и пазов на валах с демонтажем подшипников винтовыми съемниками

- •6.2.4 Конструирование входных и выходных концов валов редукторов

- •6.3 Выбор расчетной схемы и определение расчетных нагрузок

- •6.4 Определение изгибающих моментов

- •6.4.1 Построение эпюр изгибающих моментов для валов двухступенчатого цилиндрического редуктора с косозубой и прямозубой ступенями (рисунок 6.11)

- •6.4.2 Построение эпюр изгибающих моментов для валов коническо-цилиндрического редуктора (рисунок 6.19)

- •6.5 Расчет валов на прочность

6.5 Расчет валов на прочность

Приступая к расчету, принимают материал вала исходя из опыта конструирования и эксплуатации (например, сталь 45, улучшенная, σв = 750 МПа, σт = 450 МПа). Практикой установлено, что статическое разрушение валов под действием случайных кратковременных перегрузок наблюдается редко, а основным видом разрушения является усталостное. Поэтому при расчете на сопротивление усталости, прежде всего, необходимо установить характер цикла напряжений.

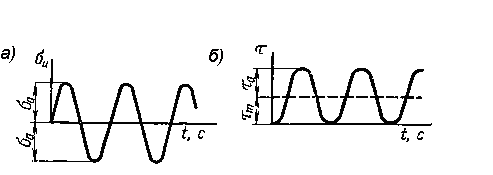

При вращении вала напряжения изгиба (σа) в различных точках его поперечного сечения изменяются по симметричному циклу, даже при постоянной нагрузке; напряжения кручения (τа) изменяются пропорционально изменению нагрузки. Но в условиях эксплуатации в большинстве случаев трудно установить действительный цикл нагрузки машины, и расчет выполняют условно по номинальной нагрузке, а циклы напряжений принимают симметричными для напряжений изгиба (рисунок 6.28,а) и отнулевыми (пульсирующими) – для напряжений кручения (рисунок 6.28,б). Последнее обосновывается тем, что большинство машин работает с переменным крутящим моментом, а знак момента изменяется только у реверсивных машин. Неточность такого приближенного расчета компенсируют при выборе запасов прочности.

а)

б)

Рисунок 6.28 – Циклы напряжений: а – симметричные для напряжений изгиба; б – отнулевые для напряжений кручения

При одновременном действии напряжения изгиба (σа) и кручения (τа) определяют запасы усталостной прочностиSв опасных сечениях и сравнивают их с допускаемыми [S]:

![]() ,

,

где SσиSτ– коэффициенты запаса усталостной прочности вала (запас сопротивления усталости) соответственно по изгибу и кручению (нормальным и касательным напряжениям);

;

;  ,

,

где σ-1 и τ-1– пределы усталости ( выносливости ); определяются по таблицам и приближенным формулам:

![]() ;

; ![]() ;

;

Kσ,Kτ – коэффициенты концентрации напряжений соответственно при изгибе и кручении (таблица 6.3);

Kd – масштабный фактор или коэффициент влияния абсолютных размеров диаметра вала d (рисунок 6.29);

KF – коэффициент влияния шероховатости поверхности ( поверхностного упрочнения ) (рисунок 6.30);

ψσи ψτ – коэффициенты, корректирующие влияние постоянной составляющей цикла напряжений на сопротивление усталости. Их величины зависят от механических характеристик материала. Обычно принимают:

![]() ;

; ![]() –

углеродистые мягкие стали;

–

углеродистые мягкие стали;

![]() ;

; ![]() –

среднеуглеродистые стали;

–

среднеуглеродистые стали;

![]() ;

; ![]() –

легированные стали;

–

легированные стали;

σaи τa– амплитуды переменных составляющих циклов напряжений соответственно изгиба и кручения (см. рисунок 6.28);

σти τт– постоянно составляющие (средние напряжения цикла ).

![]() ,

,

![]() ;

;![]() ,

,![]() .

.

Максимальные напряжения в опасных сечениях определяются по формулам сопротивления материалов:

напряжения изгиба

![]() ;

;

напряжения

кручения![]() ,

,

где Woc,Wp– осевой и полярный моменты сопротивления сечения вала.

Таблица 6.3 – Значение коэффициентов концентрации напряжений при изгибе Кσ и кручении Кτ

|

Фактор концентрации напряжений |

σв, МПа | |||||

|

Кσ |

Кτ | |||||

|

≤ 700 |

≥ 1000 |

≤ 700 |

≥ 1000 | |||

|

Галтель при r/d = (D/d = 1,25…2) |

0,02 |

|

2,50 |

3,50 |

1,80 |

2,10 |

|

0,06 |

1,85 |

2,00 |

1,40 |

1,53 | ||

|

0,10 |

1,60 |

1,64 |

1,25 |

1,35 | ||

|

Выточка при r/d = (t = r) |

0,02 |

1,90 |

2,35 |

1,40 |

1,70 | |

|

0,06 |

1,80 |

2,00 |

1,35 |

1,65 | ||

|

0,10 |

1,70 |

1,85 |

1,25 |

1,50 | ||

|

Поперечное отверстие при a/d = 0,05…0,25 |

1,90 |

2,00 |

1,75 |

2,00 | ||

|

Шпоночный паз |

1,70 |

2,00 |

1,40 |

1,70 | ||

|

Прессованная посадка при р 20 МПа (без конструктивных мер, уменьшающих концентрацию) |

2,40 |

3,60 |

1,80 |

2,50 | ||

|

Шлицы |

При расчете по внутреннему диаметру можно применить Кσ = Кτ = 1 | |||||

|

Резьба |

1,80 |

2,40 |

1,20 |

1,50 | ||

|

Примечание – При наличии нескольких концентраторов напряжений в одном сечении в расчет принимается тот, у которого больше Кσ или Кτ. | ||||||

|

| |

|

Рисунок 6.29 – Зависимость масштабного фактора Кd от диаметра и материала вала: 1 – углеродистая сталь при отсутствии концентрации напряжений; 2 – легированная сталь при отсутствии концентрации напряжений и углеродистая сталь при умеренной концентрации напряжений; 3 – легированная сталь при наличии концентрации напряжения |

Рисунок 6.30 – Зависимость коэффициента качества KF поверхности вала от в при различных видах обработки его поверхности: 1 – шлифование тонкое; 2 – чистовая обточка; 3 – грубая обточка (обдирка); 4 – необработанная поверхность с окалиной |

Сопротивление усталости (предел выносливости) можно повысить до 50 % и более поверхностным упрочнением: азотированием, поверхностной закалкой т.в.ч., дробеструйным наклепом и т.д.

Проверка статической прочности. Статическую прочность проверяют с целью предупреждения разрушений с учетом кратковременных перегрузок (например, пусковых и др.) и производят по эквивалентному напряжению:

![]() ,

,

где

![]()

М,Т– изгибающий и крутящий моменты в опасном сечении при перегрузке;

[] – предельно допускаемое напряжение принимают []0,8т, т.е. близким к пределу текучести.

Проверочный расчет валов на жесткость. Упругие перемещения вала между опорами отрицательно влияют на работу подшипников, зубчатых колес и т.п. От прогиба вала (рисунок 6.31) в зубчатом зацеплении возникает концентрация нагрузки по длине зуба. При больших углах поворотав подшипнике может произойти защемление вала (см. правую опору на рисунке 6.31). В металлорежущих станках перемещение валов снижает точность обработки и качество поверхностей деталей. В делительных и отсчетных механизмах упругие перемещения снижают точность измерения и т.д.

Рисунок 6.31 – Схема прогиба вала между опорами

Некоторые рекомендации допускают следующие величины стрелы прогиба для валов зубчатых передач: [У] 0,001 м – цилиндрических; [У] 0,005 м – конических, гипоидных и глобоидных (m – модуль зацепления).

В станкостроении для валов общего назначения [У] (0,002…0,0003) l, где l – расстояние между опорами. Допускаемый угол поворота вала в подшипнике скольжения [] = 0,001 рад, в радиальном шарикоподшипнике [] = 0,005 рад.

Допускаемые упругие перемещения зависят от конкретных требований к конструкции и определяются в каждом отдельном случае.

Для простых расчетных случаев перемещения при изгибе и угол поворота вала можно определять, используя готовые решения, приведенные в таблице 6.4. При этом вал рассматривают как имеющий постоянное сечение некоторого приведенного диаметра.

Таблица 6.4 – Формулы для углов поворота и прогибов У двухопорных валов

|

| |

|

|

|