- •6 Расчет валов

- •6.1 Оценка среднего диаметра вала

- •6.2 Разработка конструкции вала и выбор шпонок

- •6.2.1 Шпоночные пазы на валах и выбор шпонок

- •6.2.2 Ступеньки на валах для посадки зубчатых колес и подшипников

- •6.2.3 Взаимосвязь размеров ступенек и пазов на валах с демонтажем подшипников винтовыми съемниками

- •6.2.4 Конструирование входных и выходных концов валов редукторов

- •6.3 Выбор расчетной схемы и определение расчетных нагрузок

- •6.4 Определение изгибающих моментов

- •6.4.1 Построение эпюр изгибающих моментов для валов двухступенчатого цилиндрического редуктора с косозубой и прямозубой ступенями (рисунок 6.11)

- •6.4.2 Построение эпюр изгибающих моментов для валов коническо-цилиндрического редуктора (рисунок 6.19)

- •6.5 Расчет валов на прочность

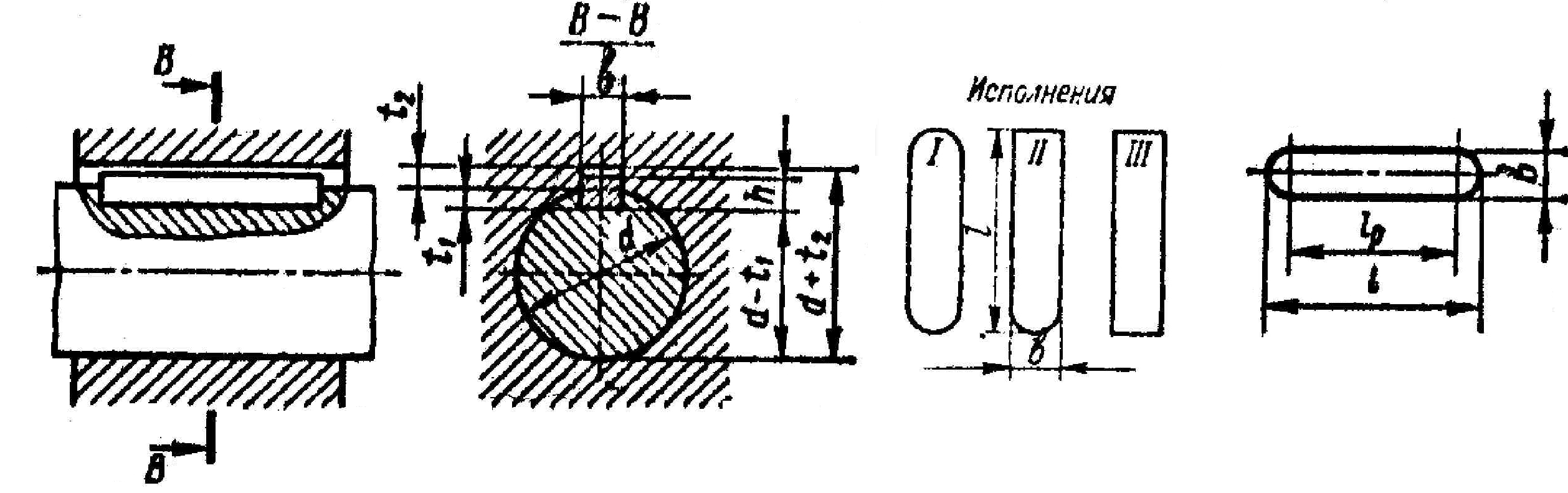

6.2.1 Шпоночные пазы на валах и выбор шпонок

На валах в местах крепления деталей, передающих крутящий момент, выполняют шпоночный паз, размеры которого, а также размеры шпонок, стандартизированы (таблица 6.1). (По технологическим требованиям рекомендуется для разных ступеней одного и того же вала назначать одинаковые шпонки по сечению и длине исходя из ступени меньшего диаметра, имеющего шпоночный паз).

Длину шпонки назначают на 5–10 мм меньше длины ступицы из ряда стандартных значений (ГОСТ 23360-78): 10, 12, 14, 16, 18, 20, 25, 32, 36, 40, 45, 50, 56, 63, 70, 80, 90, 100.

В условном обозначении шпонки указывается ее ширина b, высотаhи длинаl, например: шпонка 12840 ГОСТ 23360-78.

Выбранную шпонку проверяют на смятие:

см= 2T / [d(h–t1)lр][см],

где Т– передаваемый крутящий момент, Н∙м;d– диаметр вала, м;h– высота шпонки, м;t1– глубина паза вала, м;lр– длина шпонки (при плоских торцахlр=l), м; [см] – допускаемое напряжение смятия, принимаемое при стальной ступице – 100–120, а при чугунной – 50–60 МПа.

Если напряжение смятия получается значительно ниже допускаемого, целесообразно взять шпонку меньшего сечения и повторить расчет; если больше, то необходимо ставить симметрично две шпонки или применять шлицевые соединения.

Таблица 6.1 – Основные размеры сечений призматических шпонок и пазов (ГОСТ 23360-78)

|

Диаметр вала d,мм |

Глубина паза, мм |

Сечение шпонки, мм | |||||

|

вала t1 |

втулки t2 |

b |

h | ||||

|

Свыше |

17 |

до |

22 |

3,5 |

2,8 |

6 |

6 |

|

" |

22 |

" |

30 |

4 |

3,3 |

8 |

7 |

|

" |

30 |

" |

38 |

5 |

3,3 |

10 |

8 |

|

" |

38 |

" |

44 |

5 |

3,3 |

12 |

8 |

|

" |

44 |

" |

50 |

5,5 |

3,8 |

14 |

9 |

|

" |

50 |

" |

58 |

6 |

4,3 |

16 |

10 |

|

" |

58 |

" |

65 |

7 |

4,4 |

18 |

11 |

|

" |

65 |

" |

75 |

7,5 |

4,9 |

20 |

12 |

|

" |

75 |

" |

85 |

9 |

5,4 |

22 |

14 |

|

" |

85 |

" |

95 |

9 |

5,4 |

25 |

14 |

|

" |

95 |

" |

100 |

10 |

6,4 |

28 |

16 |

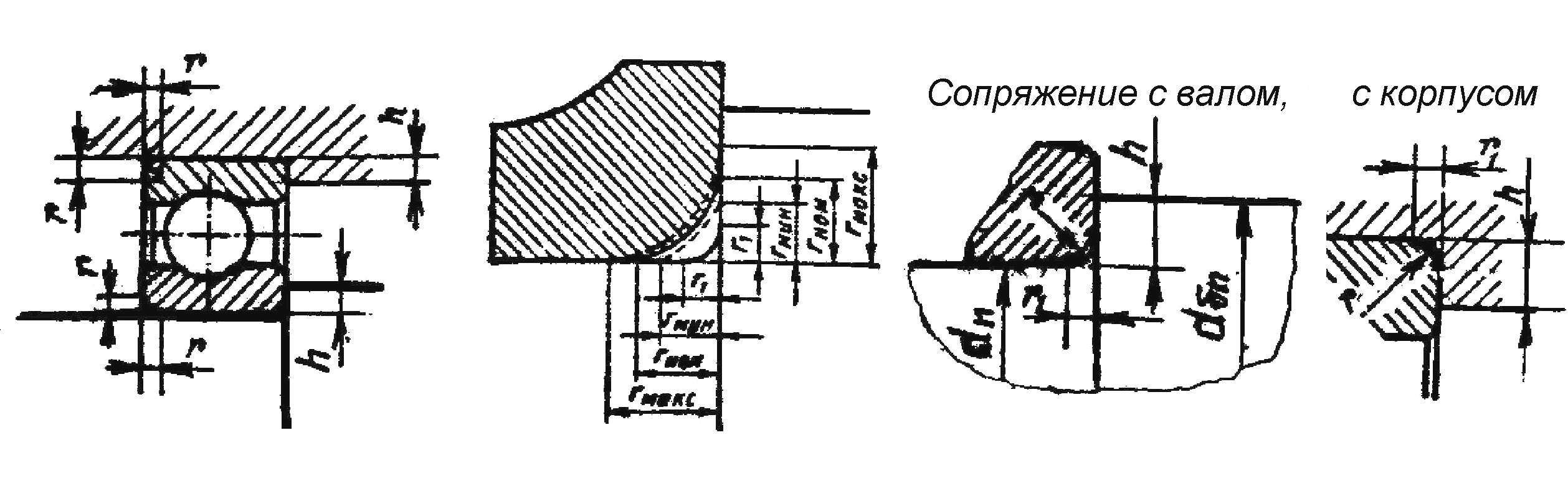

6.2.2 Ступеньки на валах для посадки зубчатых колес и подшипников

Для свободного перемещения колеса до места посадки на валу делается ступенька в сторону уменьшения диаметра на 0,5–1,5 мм. При этом ступенька выполняется не за пределами насаженной шестерни (рисунок 6.3, а), а под ней (рисунок 6.3,б) за 1–3 мм до ее края с тем, чтобы распорная втулка, фиксирующая шестерню с другой стороны, упиралась в шестерню (см. рисунки 6.1,а; 6.3,б), а не в ступеньку (см. рисунок 6.3,а).

а)

б)

Рисунок 6.3 – Конструирование ступенек на валах в месте посадки зубчатых колес

При посадке подшипников внутреннее и наружное кольца упираются в буртики соответственно на валу и в корпусе. Для обеспечения надежного прилегания кольца к опорной поверхности буртика вала или корпуса необходимо, чтобы радиус закругления (галтели) буртика вала или корпуса у посадочных мест был меньше, чем радиус фаски соответствующего кольца подшипника [31, с. 274]. Высота hбуртиков, радиусы закругленийr1на валу и в корпусе в зависимости от радиуса фасок колецrподшипника приведены в таблице 6.2 [22, ч. 2, с. 125; 28, т. 2, с. 168–175]. Диаметр буртика (заплечика)dnдля упора подшипникаdn [18, с. 45]

dn =dn + 3r,

где r– координата фаски подшипника.

Таблица 6.2 – Радиусы фасок колец r подшипника, галтелей вала или корпуса r1 и высота буртиков h,мм

|

Радиус фаски подшипника rном |

0,5 |

0,8 |

1,0 |

1,2 |

1,5 |

2,0 |

2,5 |

3,0 |

3,5 |

4,0 |

5,0 |

|

Радиус галтели r1 наиб |

0,3 |

0,5 |

0,6 |

0,8 |

1 |

1 |

1,5 |

2,0 |

2,0 |

2,5 |

3,0 |

|

Высота буртика h |

1 |

2 |

2,5 |

3 |

3 |

3,5 |

4,5 |

5 |

6 |

7 |

9 |

В ответственных узлах (например, оси железнодорожных скатов), где концентрация напряжений в местах изменения сечений должна быть сведена к минимуму, упор торца кольца подшипника осуществляется через специальную упорную шайбу, при наличии которой переход сечений вала может быть выполнен по пологому конусу (рисунок 6.4, а) или в виде комбинированной галтели (рисунок 6.4,б), рекомендуемые размеры которой определяют по формулам [31, с. 275].

При достаточном запасе прочности вала или стенок корпуса, когда концентрация напряжений в местах изменения сечения не является опасной, вместо радиусных закруглений можно применять проточки (рисунок 6.4, в,г) [31, с. 274].