- •16.2 Пример расчета привода с цилиндрическим двухступенчатым соосным редуктором и цепной передачей

- •16.2.1 Исходные данные для проектирования

- •16.2.2 Расчет привода

- •16.2.3 Расчет редуктора

- •16.2.4 Расчет цепной передачи

- •16.2.5 Выполнение компоновочного чертежа

- •16.2.6 Расчет на прочность валов и определение опорных реакций

- •16.2.7 Подбор подшипников качения

- •16.2.8 Побор шпонок и проверочный расчет их по напряжениям смятия

16.2 Пример расчета привода с цилиндрическим двухступенчатым соосным редуктором и цепной передачей

16.2.1 Исходные данные для проектирования

Рассчитать привод к цепному конвейеру по схеме, показанной на рисунке 16.7.

Исходные

данные:окружное усилие на тяговых

звездочках![]() окружная скорость этих звездочек

окружная скорость этих звездочек![]() шаг тяговых цепей

шаг тяговых цепей![]() число зубьев тяговых звездочек

число зубьев тяговых звездочек![]()

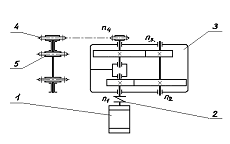

Привод включает цилиндрический двухступенчатый соосный редуктор (рисунок 16.8) и цепную передачу.

|

Рисунок 16.7 – Кинематическая схема привода цепного конвейера: 1 – электродвигатель; 2 – муфта упругая; 3 – редуктор зубчатый цилиндрический соосный; 4 – цепная передача; 5 – тяговые звездочки конвейера |

Рисунок 16.8 – Кинематическая схема зубчатого цилиндрического двухступенчатого соосного редуктора

|

16.2.2 Расчет привода

Выбор электродвигателя.

Требуемая мощность электродвигателя определяется по формуле

![]()

где – общий КПД привода;

![]() .

.

По данным, приведенным в таблице 4.2, принимаем:

![]() – КПД зубчатой передачи с цилиндрическими

колесами, работающей в масляной ванне

(

– КПД зубчатой передачи с цилиндрическими

колесами, работающей в масляной ванне

(![]() =

0,98);

=

0,98);![]() –

КПД цепной передачи (

–

КПД цепной передачи (![]() =

0,92);

=

0,92);![]() –

КПД, учитывающий потери в одной паре

подшипников качения (

–

КПД, учитывающий потери в одной паре

подшипников качения (![]() =

0,99);

=

0,99);![]() –

КПД, учитывающий потери в паре подшипников

скольжения (вал барабана смонтирован

на подшипниках скольжения (

–

КПД, учитывающий потери в паре подшипников

скольжения (вал барабана смонтирован

на подшипниках скольжения (![]() =

0,98)).

=

0,98)).

Тогда

на основании полученных данных по

приложению А.4 выбираем короткозамкнутый

трехфазный асинхронный электродвигатель

серии 4А90L4У3;![]()

![]()

Примечание. Габаритные, установочные и присоединительные размеры и масса двигателей в зависимости от формы исполнения двигателей приведены в источнике [28, т. 3].

Определяем мощности на валах привода:

![]()

![]()

![]()

![]()

Кинематический расчет привода.

Определяем частоту вращения ведомого вала привода или ведущего вала ведомой звездочки:

![]()

Общее передаточное число

![]()

Производим

разбивку передаточного числа по ступеням

согласно рекомендациям таблицы 4.2. Так

как редуктор является соосным, то

принимаем предварительно![]() тогда передаточное число редуктора

тогда передаточное число редуктора![]() а передаточное число цепной передачи

а передаточное число цепной передачи

![]()

Определяем частоты вращения валов привода:

ведущего

вала редуктора

![]() промежуточного вала редуктора

промежуточного вала редуктора![]() ведомого вала редуктора и одновременно

вала ведущей звездочки

ведомого вала редуктора и одновременно

вала ведущей звездочки

![]() вала ведомой звездочки

вала ведомой звездочки

![]()

Определяем крутящие моменты на валах:

на ведущем валу редуктора

![]()

на промежуточном валу редуктора

![]()

на ведомом валу редуктора (он же и на валу ведущей звездочки)

![]()

![]()

на валу ведущей звездочки

![]()

Определяем ориентировочно диаметры всех валов привода:

![]() или

или![]()

![]() или

или![]()

![]() или

или![]()

![]() или

или

![]()

16.2.3 Расчет редуктора

Выбор материалов для зубчатых колес.

Желая получить сравнительно небольшие

габариты и невысокую стоимость редуктора,

выбираем для изготовления колес и

шестерен сравнительно недорогую

легированную сталь 40Х. По таблице 4.4

назначаем для колес термообработку:

улучшение 230…260HB,![]() = 850 МПа,

= 850 МПа,![]() = 550 МПа, для шестерни второй ступени

– улучшение 260…280 НВ

= 550 МПа, для шестерни второй ступени

– улучшение 260…280 НВ![]() = 950 МПа,

= 950 МПа,![]() = 700 МПа; зубьям шестерни первой

ступени – азотирование поверхности

50…59HRCпри твердости

сердцевины 26…30HRC,

= 700 МПа; зубьям шестерни первой

ступени – азотирование поверхности

50…59HRCпри твердости

сердцевины 26…30HRC,![]() = 1000 МПа,

= 1000 МПа,![]() = 800 МПа. При этом обеспечивается

приработка зубьев обеих ступеней [30, с.

164, 178].

= 800 МПа. При этом обеспечивается

приработка зубьев обеих ступеней [30, с.

164, 178].

Определение допускаемых контактных напряжений

Допускаемые контактные напряжения для второй ступени определяем по материалу колеса, как более слабому, по формуле

![]() ,

,

где

![]() – предел контактной выносливости,

определяется по таблице 4.5;

– предел контактной выносливости,

определяется по таблице 4.5;![]() для шестерни первой ступени

для шестерни первой ступени![]() (азотирование);

(азотирование);

KHL – коэффициент долговечности при числе циклов нагружения больше базового, что имеет место при длительной эксплуатации редуктора; принимаютKHL = 1.

Определяем рабочее число циклов напряжений для колеса второй ступени по формуле

![]()

где

![]() –

суммарный срок службы, называемый

ресурсом передачи, или число часов

работы передачи за расчетный срок

службы;

–

суммарный срок службы, называемый

ресурсом передачи, или число часов

работы передачи за расчетный срок

службы;

n– частота вращения того из колес, по материалу которого определяют допускаемые напряжения;

с – число зацеплений зуба за один оборот колеса (сравно числу колес, находящихся в зацеплении с рассчитываемым).

Базовое

число циклов

![]() определяем по графику (см. рисунок 4.6,б) в зависимости от твердости зубьев

колеса. При твердости зубьев колеса

НВ 240

определяем по графику (см. рисунок 4.6,б) в зависимости от твердости зубьев

колеса. При твердости зубьев колеса

НВ 240![]() .

Так как расчетное число циклов

.

Так как расчетное число циклов![]() больше базового, то коэффициент

долговечности принимаем

больше базового, то коэффициент

долговечности принимаем![]() [32, с. 190]. Так как все другие колеса

вращаются быстрее, то и для них

[32, с. 190]. Так как все другие колеса

вращаются быстрее, то и для них![]() >

>![]() ,

а следовательно, для всех колес редуктора

,

а следовательно, для всех колес редуктора

![]()

Коэффициент

безопасности (см. таблицу 4.5) для первой

ступени![]() ,

для второй ступени

,

для второй ступени![]() .

.

Допускаемые

контактные напряжения для второй ступени

определяем по материалу колеса как

более слабому

![]()

Для

колеса первой ступени также

![]() а для шестерни

а для шестерни![]()

Допускаемое контактное напряжение для первой ступени определяем по формуле

![]()

![]()

Так как

![]() поэтому принимаем

поэтому принимаем![]()

Определение допускаемых напряжений изгиба

Определяем допускаемые напряжения изгиба по формуле

![]()

где

![]() – предел выносливости зубьев по

напряжениям изгиба; определяется по

таблице 4.5: для колес обеих ступеней

– предел выносливости зубьев по

напряжениям изгиба; определяется по

таблице 4.5: для колес обеих ступеней![]()

![]() для шестерни первой ступени при

азотировании поверхности

для шестерни первой ступени при

азотировании поверхности![]() для

шестерни второй ступени

для

шестерни второй ступени![]()

![]() – коэффициент безопасности; выбираем

по таблице 4.5,

– коэффициент безопасности; выбираем

по таблице 4.5,![]()

![]() –

коэффициент, учитывающий влияние

двустороннего приложения нагрузки

(например, реверсивные передачи, сателлиты

планетарных передач и т.д.). В данном

случае

–

коэффициент, учитывающий влияние

двустороннего приложения нагрузки

(например, реверсивные передачи, сателлиты

планетарных передач и т.д.). В данном

случае![]() т.к. действует односторонняя нагрузка.

т.к. действует односторонняя нагрузка.

Коэффициент

долговечности

![]() принимаем равным 1. Его расчет аналогичен

расчету

принимаем равным 1. Его расчет аналогичен

расчету![]() ,

но базовое число циклов рекомендуется

принимать

,

но базовое число циклов рекомендуется

принимать![]() для всех сталей [30, с. 174].

для всех сталей [30, с. 174].

Тогда

для обоих колес

![]()

для

шестерни второй ступени

![]()

для

шестерни первой ступени

![]()

Определение опускаемых напряжений при кратковременной перегрузке

Предельные контактные напряжения для колес обеих ступеней

![]()

для

шестерни второй ступени

![]()

для

шестерни первой ступени

![]() .

.

Предельные

напряжения изгиба для обоих колес

определяем по таблице 4.5:

![]()

для

шестерни второй ступени

![]()

для

шестерни первой ступени при азотировании

![]()

Расчет второй тихоходной прямозубой пары (u= 3).

Расчет начинается со второй тихоходной прямозубой пары как более нагруженной и, в основном, определяющей габариты редуктора.

Определяем

межосевое расстояние

![]() и другие параметры:

и другие параметры:

![]()

где

![]() –

приведенный модуль упругости;

–

приведенный модуль упругости;![]()

![]()

– коэффициент концентрации нагрузки

[30, с. 127–130]; определяется по графику

(см. рисунок 4.9) в зависимости от

– коэффициент концентрации нагрузки

[30, с. 127–130]; определяется по графику

(см. рисунок 4.9) в зависимости от![]() – коэффициента ширины шестерни;

– коэффициента ширины шестерни;![]()

![]() –

коэффициент ширины колеса относительно

межосевого расстояния [30, с. 135]; принимается

по рекомендациям таблицы 4.6,

–

коэффициент ширины колеса относительно

межосевого расстояния [30, с. 135]; принимается

по рекомендациям таблицы 4.6,![]()

Определяем

![]() для симметричного расположения колес

относительно опор (см. рисунки 4.8, 4.9).

для симметричного расположения колес

относительно опор (см. рисунки 4.8, 4.9).

![]() .

.

Округляем

расчетное значение

![]() для нестандартных редукторов по ряду:

для нестандартных редукторов по ряду:![]() 40: …80, 85, 90, 95, 100, 105, 110, 120, 125, 130, далее через

10 до 260 и через 20 до 420…

40: …80, 85, 90, 95, 100, 105, 110, 120, 125, 130, далее через

10 до 260 и через 20 до 420…

Тогда

принимаем

![]()

Находим

ширину колеса:

![]()

По таблице

4.7 выбираем

![]()

Тогда модуль:

![]() .

.

По таблице

4.8, согласуясь со стандартом, назначаем

модуль

![]()

Суммарное

число зубьев:

![]()

Число

зубьев шестерни:

Принимаем

![]() [30, с. 143].

[30, с. 143].

Число

зубьев колеса:

![]()

Фактическое передаточное число определим из соотношения

![]()

Делительные диаметры шестерни и колеса определяются по формулам:

![]()

![]()

Выполняем проверочный расчет на усталость по контактным напряжениям:

![]()

где

![]() – коэффициент расчетной нагрузки;

определяется по формуле

– коэффициент расчетной нагрузки;

определяется по формуле![]()

Т1 =Т2;

![]() – коэффициент динамической нагрузки;

определяется по таблице 4.10.

– коэффициент динамической нагрузки;

определяется по таблице 4.10.

По

таблице 4.11 назначаем 8-ю степень точности.

![]() в зависимости от степени точности и

окружной скорости колеса

в зависимости от степени точности и

окружной скорости колеса

![]() .

.

Тогда

![]()

![]() [30, с. 116].

[30, с. 116].

Тогда

![]() .

.

Примечание.

Если значения![]() и

и![]() расходятся более чем на4

%, то их можно сблизить путем изменения

ширины колес по условию, которое следует

из формулы

расходятся более чем на4

%, то их можно сблизить путем изменения

ширины колес по условию, которое следует

из формулы![]() .

.

Выполняем проверочный расчет по напряжениям изгиба:

![]()

где

![]() – коэффициент формы зуба. По графику

(см. рисунок 4.10) при

– коэффициент формы зуба. По графику

(см. рисунок 4.10) при![]() находим: для шестерни

находим: для шестерни![]() для колеса

для колеса![]()

![]() – коэффициент расчетной нагрузки;

– коэффициент расчетной нагрузки;![]() .

.

Расчет

выполняем по тому из колес пары, у

которого меньше

![]()

В нашем

случае:

![]() ;

;![]()

Расчет выполняем по колесу.

По

графику (см. рисунок 4.9)

![]() По таблице

По таблице![]() при окружной скорости колеса:

при окружной скорости колеса:![]() При

этом

При

этом![]()

Далее

![]()

Тогда

![]()

Выполняем проверочный расчет на заданную перегрузку по формулам

![]()

![]()

![]()

![]()

Условие прочности соблюдается.

Расчет первой быстроходной косозубой пары (u= 3).

Так как редуктор

соосный, то межосевые расстояния для

двух ступеней будут одинаковы. Таким

образом, принимаем

![]()

Определяем

параметры шестерни и колеса.

Для определения

ширины колес

![]() используем формулу

используем формулу

![]()

По таблице 4.6 принимаем

![]() ,

получим:

,

получим:

![]()

Ширину колеса принимаем

![]()

По таблице 4.7 выбираем

![]() Тогда модуль определяем по формуле

Тогда модуль определяем по формуле![]() .

.

По таблице 4.8, согласуясь со стандартом, назначаем модуль m = 1 мм.

Определяем угол наклона

зубьев

![]() из формулы

из формулы

![]() ,

,

где

![]() – коэффициент осевого перекрытия.

Рекомендуют принимать

– коэффициент осевого перекрытия.

Рекомендуют принимать![]() .

Принимаем

.

Принимаем![]() .

.

Определяем

![]() .

.![]() Тогда

Тогда![]() Во избежание больших осевых сил в

зацеплении рекомендуют принимать

Во избежание больших осевых сил в

зацеплении рекомендуют принимать![]() для шевронных колес

допускают

для шевронных колес

допускают

![]() до 30

и даже до 40

[30, с. 146].

до 30

и даже до 40

[30, с. 146].

Определяем суммарное число зубьев

![]()

Число зубьев шестерни

![]()

Принимаем

![]() Число зубьев колеса определяем по

формуле

Число зубьев колеса определяем по

формуле![]() Фактическое передаточное число

определяется из соотношения

Фактическое передаточное число

определяется из соотношения![]() Уточняем значениепо межосевому расстоянию по формуле

Уточняем значениепо межосевому расстоянию по формуле

![]()

Тогда

![]()

Делительные диаметры шестерни и колеса получаем по формуле [30, с. 144]:

![]()

![]()

Выполняем проверочный расчет на усталость по контактным напряжениямпо формуле

![]()

где Т1=ТII;

![]() – коэффициент повышения прочности

косозубых передач по контактным

напряжениям; определим по формуле

– коэффициент повышения прочности

косозубых передач по контактным

напряжениям; определим по формуле

![]()

где

![]() –

коэффициент, учитывающий ошибки при

нарезании зубьев, выбирается по таблице

4.12 в зависимости от окружной скорости

и степени точности;

–

коэффициент, учитывающий ошибки при

нарезании зубьев, выбирается по таблице

4.12 в зависимости от окружной скорости

и степени точности;![]() –

коэффициент торцового перекрытия;

определяется по формуле

–

коэффициент торцового перекрытия;

определяется по формуле

![]() ;

;![]()

Тогда

![]() .

.

Определяем окружную скорость колеса:

![]() тогда

тогда![]()

![]() – коэффициент расчетной нагрузки;

– коэффициент расчетной нагрузки;![]()

![]() – коэффициент динамической нагрузки;

определяется по таблице 4.10.

– коэффициент динамической нагрузки;

определяется по таблице 4.10.

По таблице

4.11 назначаем 8-ю степень точности.

![]() в зависимости от окружной скорости

колеса и назначения передачи;

в зависимости от окружной скорости

колеса и назначения передачи;

![]() – коэффициент концентрации нагрузки

[30, с. 127, 130]; определяется по графику (см.

рисунок 4.9) в зависимости от

– коэффициент концентрации нагрузки

[30, с. 127, 130]; определяется по графику (см.

рисунок 4.9) в зависимости от![]() – коэффициента ширины шестерни,

– коэффициента ширины шестерни,![]() что не превышает опускаемых максимальных

значений (см. таблицу 4.6);

что не превышает опускаемых максимальных

значений (см. таблицу 4.6);![]()

Тогда

![]() откуда

откуда

![]()

Такое расхождение типично для первой быстроходной ступени двухступенчатых редукторов [73, с. 257].

Выполняем проверочный расчет по напряжениям изгиба:

![]() ,

,

По графику

рисунок 4.10 при

![]() находим: для шестерни

находим: для шестерни![]() для колеса

для колеса![]()

![]() – коэффициент расчетной нагрузки;

определяется по формуле

– коэффициент расчетной нагрузки;

определяется по формуле![]() .

.

Расчет

выполняем по тому из колес пары, у

которого меньше

![]()

В нашем случае

![]()

![]()

Расчет выполняем по колесу.

По графику

(см. рисунок 4.9)

![]() По таблице 4.10

По таблице 4.10![]() при окружной скорости колеса

при окружной скорости колеса![]()

При этом

![]()

Далее

![]()

![]() – коэффициент повышения прочности

косозубых передач по напряжениям изгиба;

определяется по формуле

– коэффициент повышения прочности

косозубых передач по напряжениям изгиба;

определяется по формуле

![]()

где

![]() –

коэффициент, учитывающий повышение

изгибной прочности вследствие наклона

контактной линии к основанию зуба и

неравномерного распределения нагрузки,

определяется по формуле

–

коэффициент, учитывающий повышение

изгибной прочности вследствие наклона

контактной линии к основанию зуба и

неравномерного распределения нагрузки,

определяется по формуле

![]() ,

,

в нашем случае

![]() ;

;

![]() – коэффициент неравномерности нагрузки

одновременно зацепляющихся пар зубьев,

определяется по таблице 4.12 в зависимости

от степени точности и окружной скорости

колеса

– коэффициент неравномерности нагрузки

одновременно зацепляющихся пар зубьев,

определяется по таблице 4.12 в зависимости

от степени точности и окружной скорости

колеса![]()

Тогда

![]()

![]()

Выполняем проверочный расчет на заданную перегрузку

![]()

![]()

![]()

![]()

Условия прочности соблюдаются.