- •16.2 Пример расчета привода с цилиндрическим двухступенчатым соосным редуктором и цепной передачей

- •16.2.1 Исходные данные для проектирования

- •16.2.2 Расчет привода

- •16.2.3 Расчет редуктора

- •16.2.4 Расчет цепной передачи

- •16.2.5 Выполнение компоновочного чертежа

- •16.2.6 Расчет на прочность валов и определение опорных реакций

- •16.2.7 Подбор подшипников качения

- •16.2.8 Побор шпонок и проверочный расчет их по напряжениям смятия

16.2.5 Выполнение компоновочного чертежа

Эскизная компоновка соосного редуктора (рисунок 16.9) выполняется согласно рекомендациям, изложенным в разд. 5.

16.2.6 Расчет на прочность валов и определение опорных реакций

Выполняем

проектный расчет валов и их опор

двухступенчатого соосного цилиндрического

редуктора с быстроходной косозубой

ступенью. Материал валов – сталь 45,

улучшенная,![]() 750

МПа,

750

МПа,![]() 450

МПа. Срок службы – 10000 ч, нагрузка близка

к постоянной.

450

МПа. Срок службы – 10000 ч, нагрузка близка

к постоянной.

Вал I:![]()

![]()

![]() об/мин;

об/мин;![]() мм;

мм;![]()

![]()

Вал II:![]()

![]()

![]() об/мин;

об/мин;![]() мм;

мм;![]() мм.

мм.

Вал III:![]()

![]()

![]() об/мин;

об/мин;![]() мм

(

мм

(![]() –

диаметры шестерен,

–

диаметры шестерен,![]() –

диаметры колес).

–

диаметры колес).

Размеры с компоновочного чертежа: a = b = 30 мм; c = 55 мм; g = 29 мм; f = 90 мм; l = 40 мм; m = 40 мм.

рис 16.9 гор

Определяем силы, действующие в зацеплении редуктора с прямозубой и косозубой ступенями(рисунок 16.10).

Рисунок 16.10 – Схема нагружения валов соосного редуктора силами, действующими в косозубом и прямозубом цилиндрических зацеплениях

Косозубая

пара:

![]()

![]()

![]()

Прямозубая

пара:![]()

Р

![]() .

.

Рисунок 16.11 – Расчетная схема сил, действующая на вал I в вертикальной и горизонтальной плоскостях, и эпюра крутящих моментов

На вал действуют:

а) в

вертикальной плоскости – силы

![]() ;

;

б) в горизонтальной – силы

![]() Эти силы изгибают вал соответственно

в вертикальной и горизонтальной

плоскостях;

Эти силы изгибают вал соответственно

в вертикальной и горизонтальной

плоскостях;

в) крутящий момент на участке от муфты до шестерни.

Строим эпюры изгибающих моментов

вала I в

вертикальной плоскости отдельно от сил

![]() (рисунок 16.12,б):

(рисунок 16.12,б):

а)

определим опорные реакции от силы![]() :

:

![]()

![]()

![]()

![]() ,

,

![]()

Проверка:

![]()

Наибольший изгибающий момент будет в сечении вала на опоре А:

![]()

б)

определяем опорные реакции от силы

![]() (см.

рисунок 16.12,в):

(см.

рисунок 16.12,в):

![]()

![]()

![]()

![]()

Проверка:

![]()

Наибольший

изгибающий момент будет в сечении вала,

где приложена сила

![]() :

:

![]()

Для получения общей эпюры изгибающих моментов в вертикальной плоскости суммируем две полученные эпюры (см. рисунок 16.12, г):

![]()

а)

силы![]() и

и![]() ,

действующие на вал I

в вертикальной плоскости

,

действующие на вал I

в вертикальной плоскости

б)

эпюра изгибающего момента ![]() от

силы

от

силы ![]()

в)

эпюра изгибающего момента ![]() от

силы

от

силы ![]()

г)

общая эпюра изгибающих моментов ![]() и

и![]()

Рисунок 16.12 – Схема

сил

![]() ,

действующих на валI

в вертикальной плоскости (а),

и эпюры изгибающих моментов от этих сил

(б,

в,

г)

,

действующих на валI

в вертикальной плоскости (а),

и эпюры изгибающих моментов от этих сил

(б,

в,

г)

Строим эпюры изгибающих моментов

вала I в

горизонтальной плоскости от сил

![]() (рисунок 16.13):

(рисунок 16.13):

а)

определяем опорные реакции от силы![]() :

:

![]()

![]()

![]()

![]()

Проверка:

![]()

Рисунок 16.13 – Схема

сил

![]() ,

действующих на валI

в горизонтальной плоскости (а),

и эпюры изгибающих моментов от этих сил

(б,

в,

г)

,

действующих на валI

в горизонтальной плоскости (а),

и эпюры изгибающих моментов от этих сил

(б,

в,

г)

Наибольший изгибающий момент будет в сечении вала, где посажена шестерня:

![]() ;

;

б)

определяем опорные реакции от силы

![]() (см.

рисунок 16.13,в):

(см.

рисунок 16.13,в):

![]()

![]()

![]()

![]()

Проверка:

![]()

Наибольший

изгибающий момент будет в сечении вала,

где приложена сила

![]() :

:

![]()

![]()

Для получения общей эпюры изгибающих моментов в горизонтальной плоскости суммируем две полученные эпюры (см. рисунок 16.13, г):

![]()

Учитывая изгибающие моменты в вертикальной и горизонтальной плоскостях, находим расчетный изгибающий момент в опасном сечении (в месте посадки шестерни)

![]()

Для подбора подшипников качения определяем опорные реакции. Находим суммарные реакции в вертикальной и горизонтальной плоскостях в опорах А и В:

![]()

![]()

![]()

![]()

![]()

Общие реакции:

опора

А:![]()

опора

В:![]() .

.

Кроме

того, на участке вала Iмежду упорным подшипником и шестерней

действует продольная сжимающая сила![]() (рисунок 16.14) .Тогда в опоре В осевая

реакция

(рисунок 16.14) .Тогда в опоре В осевая

реакция![]()

Рисунок 16.14 – Схема

действия продольной сжимающей силы

![]() на валуI

и эпюра продольных сил

на валуI

и эпюра продольных сил

Расчет промежуточного вала (II).Строим расчетную схему сил, действующих на промежуточный валIIв вертикальной и горизонтальной плоскостях (рисунки 16.15, 16.16), и эпюру крутящих моментов.

Строим

эпюры изгибающих моментов вала II

в вертикальной плоскости(см. рисунок

16.15). Определим опорные реакции от

сил![]()

![]()

![]()

![]()

![]()

Проверка:

![]()

Изгибающий момент в сечении вала в месте посадки зубчатого колеса 2:

![]()

Изгибающий момент в сечении вала в месте посадки зубчатого колеса 3:

![]()

Рисунок

16.15 – Схема сил, действующих на вал II,

и эпюра изгибающих моментов от сил ![]() ,

действующих в вертикальной плоскости

,

действующих в вертикальной плоскости

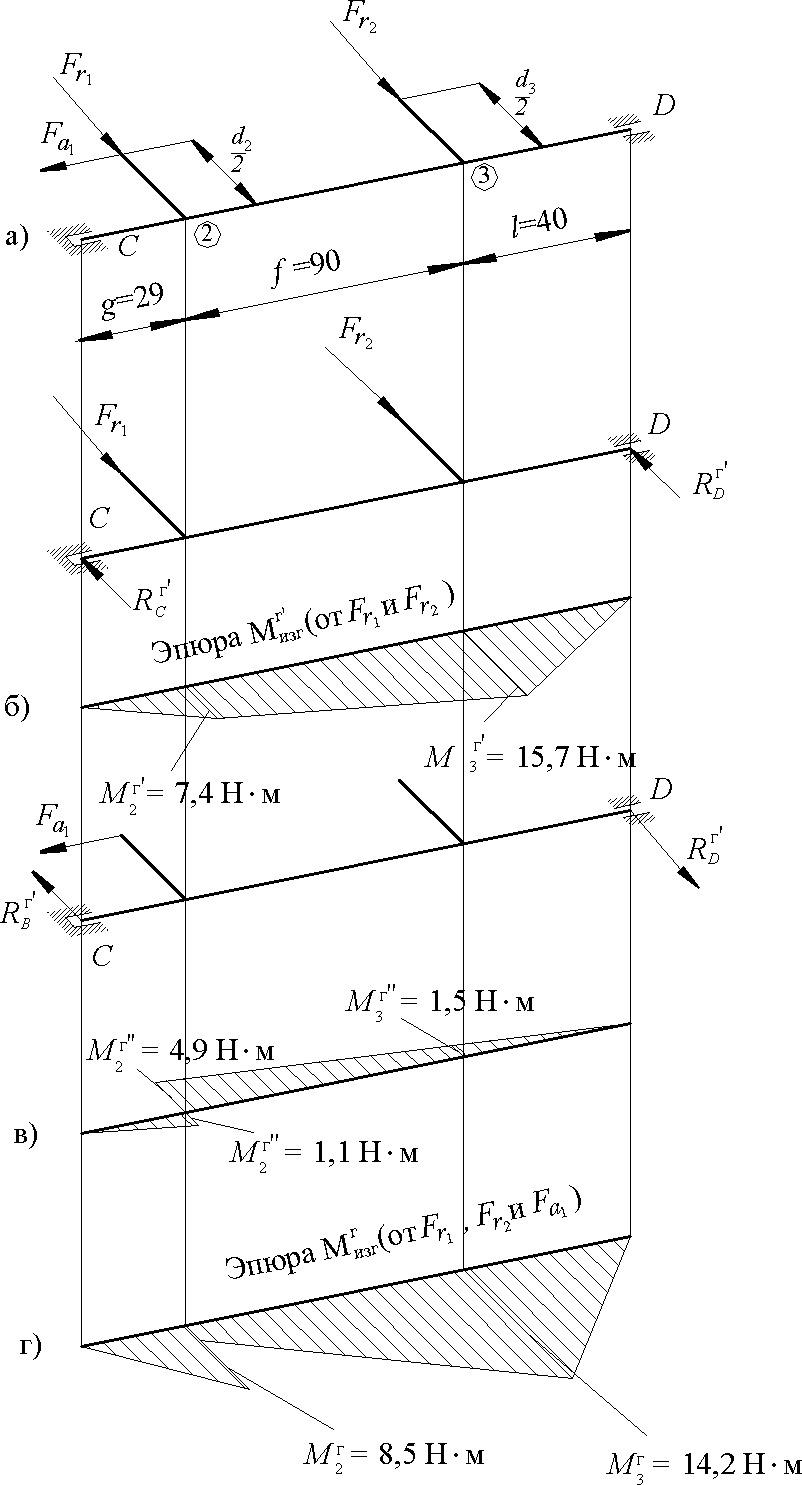

Строим

эпюры изгибающих моментов вала II

в горизонтальной плоскости от действия

радиальных сил

![]() (см. рисунок 16.16,б), и отдельно от

действия осевой силы

(см. рисунок 16.16,б), и отдельно от

действия осевой силы![]() (см. рисунок 16.16,в). Определим опорные

реакции от сил

(см. рисунок 16.16,в). Определим опорные

реакции от сил![]() :

:

![]()

![]()

![]()

![]()

Проверка:

![]() Тогда изгибающие

моменты в сечениях 2 и 3:

Тогда изгибающие

моменты в сечениях 2 и 3:

![]()

![]()

Определяем

опорные реакции от силы

![]() (см. рисунок 16.16,в):

(см. рисунок 16.16,в):

![]()

![]()

![]()

![]()

Проверка:

![]()

Изгибающий момент в сечении вала в месте посадки зубчатого колеса II:

![]()

Изгибающий момент в сечении вала в месте посадки зубчатого колеса III:

![]()

Строим суммарную эпюру изгибающих моментов в горизонтальной плоскости(см. рисунок 16.16,г).

Анализируя полученные эпюры, находим, что опасными сечениями (наиболее нагруженными) промежуточного вала IIявляются сечения в местах посадки зубчатого колеса 2 и шестерни 3. Расчетные изгибающие моменты в этих сечениях

Рисунок 16.16 – Силы, действующие на вал IIв горизонтальной плоскости, и эпюры изгибающих моментов от этих сил

![]()

![]()

![]()

Для подбора подшипников качения определяем опорные реакции.Находим суммарные реакции в горизонтальной плоскости в опорах С и D:

![]()

![]()

Общие реакции:

опора С:![]()

опора D:![]()

Кроме того, на участке

вала IIмежду упорным

подшипником и зубчатым колесом действует

продольная сжимающая сила![]() (рисунок

16.17). Тогда в опореСосевая реакция

(рисунок

16.17). Тогда в опореСосевая реакция![]()

Рисунок

16.17 – Схема действия продольной сжимающей

силы ![]() на валу II

и эпюра продольных сил

на валу II

и эпюра продольных сил

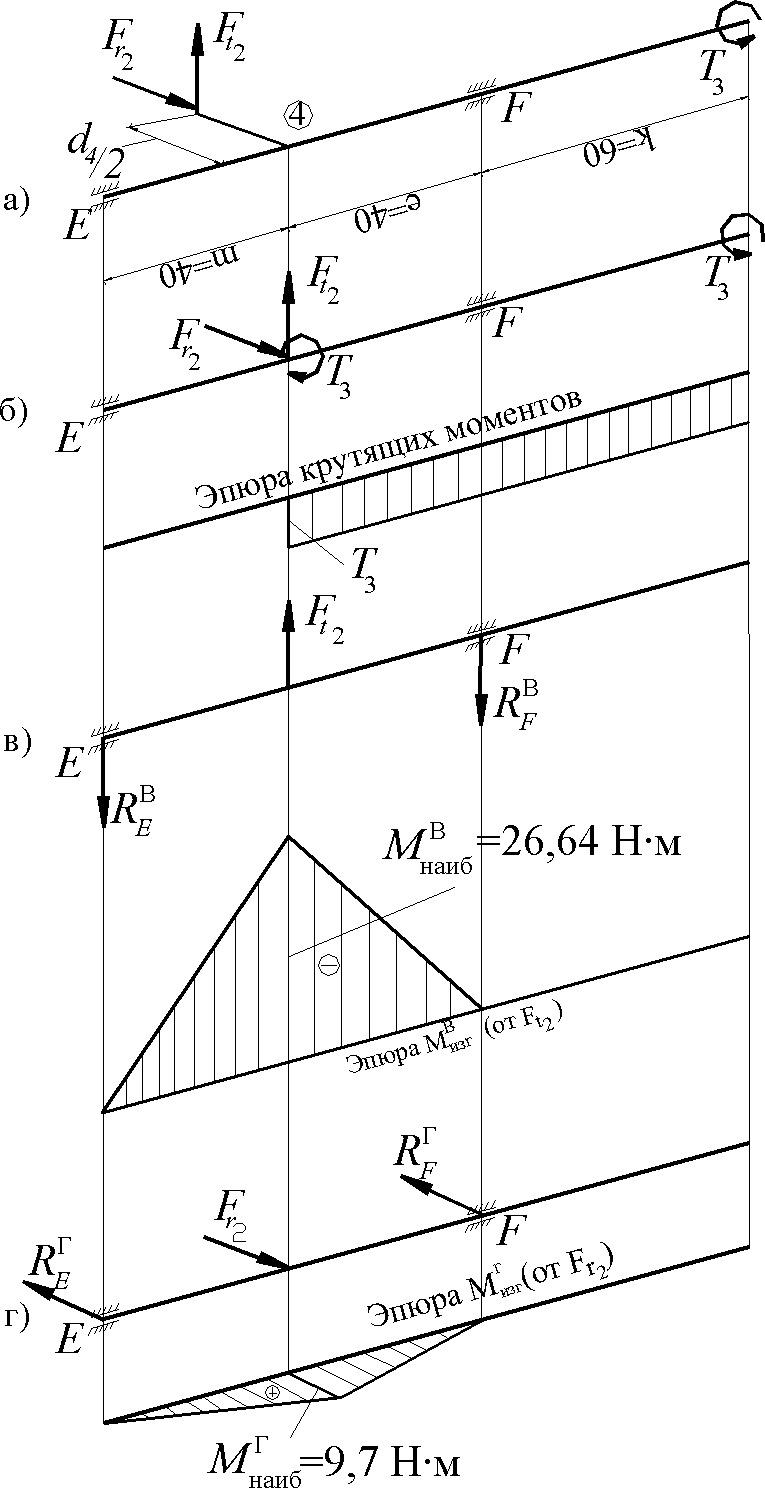

Расчет ведомого вала (III). Строим расчетную схему сил, действующих на валIII(рисунок 16.18,а), и эпюру крутящих моментов (рисунок 16.18,б).

Строим эпюру

изгибающих моментов вала III

в вертикальной плоскости от силы

![]() (см. рисунок 16.18,в).

(см. рисунок 16.18,в).

Определим опорные реакции:

![]()

![]()

Рисунок 16.18 –Схема сил, действующих на вал III, и эпюры крутящих и изгибающих моментов

![]()

![]()

Проверка:

![]() .

.

Изгибающий момент:

![]()

Строим

эпюру изгибающих моментов вала III

в горизонтальной плоскости от силы

![]() (см. рисунок 16.18,г).

(см. рисунок 16.18,г).

Определим опорные реакции:

![]()

![]()

![]()

![]()

Проверка:

![]()

Изгибающий момент будет наибольшим в месте посадки зубчатого колеса 4 (см. рисунок 16.18):

![]()

Определяем расчетный изгибающий момент в опасном сечении ведомого вала III (в месте посадки колеса). Расчетный изгибающий момент

![]()

Для подбора подшипников качения находим суммарные реакции в опорах Е и F:

опора

Е:![]() .

.

Определение запаса прочности валов.

Расчетные

диаметры валов редуктора:

![]() мм,

мм,![]() мм,

мм,![]() мм.

мм.

По ГОСТ

8338–57 подбираем необходимые диаметры

валов:

![]() мм,

мм,![]() мм,

мм,![]() мм.

мм.

Определяем коэффициенты прочности sв опасных сечениях валов, или коэффициенты запаса прочности по усталости:

![]()

где

![]() – запас сопротивления усталости только

по изгибу (коэффициент запаса по

нормальным напряжениям);

– запас сопротивления усталости только

по изгибу (коэффициент запаса по

нормальным напряжениям);

![]() – запас сопротивления усталости только

по кручению (коэффициент запаса по

касательным напряжениям).

– запас сопротивления усталости только

по кручению (коэффициент запаса по

касательным напряжениям).

Определяем пределы выносливости для всех валов:

![]()

![]()

Определяем максимальные напряжения

![]() в опасных сечениях валов (амплитуды

переменных составляющих) и постоянные

составляющие

в опасных сечениях валов (амплитуды

переменных составляющих) и постоянные

составляющие![]() .

.

Напряжения

изгиба

![]()

Напряжения кручения:

![]()

Определяем коэффициенты для всех валов:

![]() – эффективные коэффициенты концентрации

напряжений при изгибе и кручении;

– эффективные коэффициенты концентрации

напряжений при изгибе и кручении;

![]() – масштабный фактор: для валаI

– масштабный фактор: для валаI![]() для

валаII

для

валаII![]() для валаIII

для валаIII![]()

![]() – фактор шероховатости, для всех валов

– фактор шероховатости, для всех валов![]()

![]() – коэффициенты, корректирующие влияние

постоянной составляющей цикла напряжений

на сопротивление усталости, зависят от

механических характеристик материала:

– коэффициенты, корректирующие влияние

постоянной составляющей цикла напряжений

на сопротивление усталости, зависят от

механических характеристик материала:![]() – для углеродистых мягких сталей.

– для углеродистых мягких сталей.

Для вала I:

![]() (условие выполняется).

(условие выполняется).

Для вала II:

![]() (условие выполняется).

(условие выполняется).

Для вала III:

![]()

(условие не выполняется, так как запас прочности слишком большой).

Из-за

большого запаса усталостной прочности

у вала III конструктивно

уменьшаем его диаметр:

![]() для которого

для которого

напряжение

изгиба

![]()

напряжение

кручения

![]()

Для ведомого вала:

![]() (условие не выполняется).

(условие не выполняется).

Так как для вала IIIзапас прочности по-прежнему большой, поэтому уменьшаем его диаметр до 25 мм и выбираем для изготовления среднеуглеродистые стали. Кроме того, учитываем другой фактор концентрации напряжений – шпоночный паз.

Тогда

![]() ;

;

![]() ;

;

![]()

![]() ;

;

![]() ;

;![]() ;

;![]()

![]() (условие выполняется).

(условие выполняется).

Несмотря

на то, что условие выполняется, исходя

из конструктивных соображений, принимаем

вал с большим запасом прочности, у

которого диаметр равен 30 мм, а

![]() .

.

Принятые

диаметры валов:![]() мм;

мм;![]() мм;

мм;![]() мм.

мм.