- •10 Основные правила проектирования

- •10.1 Общие положения

- •10.2 Варианты типовых конструкций входных, промежуточных и выходных валов с установленными на них деталями и опорными узлами

- •10.3 Внутренняя конструкция подшипников качения

- •10.4 Крепление подшипников качения на валу и в корпусе

- •10.5 Крышки подшипников и уплотнительные устройства

- •10.5.1 Крышки подшипников

- •10.5.2 Уплотнения манжетами и резиновыми кольцами

- •1 2 3 P p Рабочая кромка Тип I Тип II

- •10.6 Конструирование корпуса редуктора

- •10.7 Технический проект рамы

10.6 Конструирование корпуса редуктора

Назначение корпуса редуктора, стаканов и крышек подшипникового узла – обеспечивать правильное взаимное расположение деталей, передающих вращающий момент, и воспринимать все силы, действующие в редукторе.

Корпус должен быть достаточно жестким, чтобы предотвратить перекос осей валов под действием нагрузок. Повышение жесткости при одновременном снижении массы корпуса обеспечивается ребрами жесткости, которые также увеличивают его поверхность охлаждения.

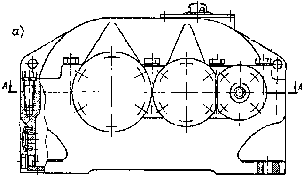

В современном конструировании наблюдается тенденция формообразования корпусов прямолинейными плоскостями (рисунок 10.28). Это облегчает обработку, а горизонтальную поверхность крышки используют как монтажную базу. В серийном производстве корпуса редукторов изготовляют литыми из серого чугуна марки не ниже СЧ15 [19].

в)

Корпусные детали коническо-цилиндрического редуктора (см. рисунок 5.2) отличаются от корпусных деталей цилиндрических редукторов (см. рисунок 5.1) наличием прилива, в котором размещен комплект вала конической шестерни с подшипниками и другими деталями. Форму прилива и его конструктивные размеры определяют при компоновке редуктора (см. рисунки 5.5–5.7) [21].

Корпусные детали червячных редукторов определяют также при компоновке (см. рисунок 5.8) и конструируют их в двух исполнениях: при небольших аw ≤ 4200 мм – с окнами на боковых стенках корпуса, через которые вводят комплект вала с червячным колесом; при аw > 200 мм – с плоскостью разъема, совпадающей с осью вала червячного колеса. Комплект вала червяка вставляют в корпус через отверстие для подшипников [21].

Размеры основных элементов корпуса редуктора традиционной конструкции (рисунки 10.29, 10.30) приведены в таблицах 10.3–10.4.

В соответствии с требованиями технической эстетики корпуса редукторов должны иметь строгие геометрические формы (см. рисунок 10.28): следует избегать, по возможности, выступающих частей; по осям валов не ставить ребра; бобышки и ребра располагать внутри корпуса. Элементы для строповки следует выполнять в виде ушей или крюков, отлитых вместе с корпусом; грузовые винты (рым-болты) применять не рекомендуется. Крышку с корпусом целесообразно соединять винтами, ввертываемыми в гнезда, нарезанными непосредственно в корпусе. Фундаментные болты лучше всего располагать в выемках корпуса, выполненных так, чтобы лапы не выступали за габариты корпуса (см. рисунок 10.30) [25, 36].

Такие корпуса по сравнению с традиционными конструкциями (см. рисунок 10.29) наряду с преимуществами имеют и недостатки: некоторое увеличение массы, повышение трудоемкости формовки, а также очистки и окраски внутренней поверхности корпуса [36].

Для контроля за правильностью зацепления и расположения пятна контакта во время регулировки, а также для заливки масла в крышке корпуса предусматривают люк, размеры которого должны быть максимально возможными для удобства наблюдений. Люки делают прямоугольной (реже круглой) формы и закрывают крышками, изготовленными из стального листа, литыми из чугуна, алюминия или прессованными из пластмассы [18].

Для наблюдения за уровнем масла в картере редуктора предусматривают различные конструкции маслоуказателей: круглые (или удлиненные) прозрачные (см. рисунок 8.10), жезловые или крановые (см. рисунки 8.8, 8.9). Последние применяются в местах, труднодоступных для наблюдения [18].

Во время работы повышается давление внутри редуктора в связи с нагревом воздуха и масла. Это приводит к выбрасыванию масляного тумана из корпуса через уплотнения и стыки. Чтобы предотвратить это, устанавливают отдушины в верхней части крышки корпуса (см. рисунок 8.11) [18].

Таблица 10.3 – Ориентировочные размеры основных элементов корпуса из чугунного литья (см. рисунок 10.29)

|

Параметр |

Размеры, мм | |||

|

Толщина стенки корпуса редуктора: одноступенчатого цилиндрического двухступенчатого трехступенчатого |

δ = 0,025аw + 1 ≥ 7 δ = 0,025аwт + 3 ≥ 8 δ = 0,025аwт + 5 | |||

|

Толщина стенки крышки редуктора: одноступенчатого двухступенчатого трехступенчатого |

δ1 = 0,02аw + 1 ≥ 7 δ1 = 0,02аwт + 3 ≥ 8 δ1 = 0,02аwт + 5 | |||

|

Толщина стенки корпуса и крышки редуктора: одноступенчатого конического одноступенчатого червячного |

δ = 0,5Re* + 1; δ1 = 0,04Re + 1; δ = 0,04 аw + 2; δ1 = 0,032аw + 2 | |||

|

Толщина верхнего пояса (фланца) корпуса |

S = 1,5δ | |||

|

Толщина нижнего пояса (фланца) крышки корпуса |

S1 = 1,5δ1 | |||

|

Толщина нижнего пояса корпуса: без бобышки при наличии бобышки |

p = 2,35δ p1 = 1,5δ | |||

|

Толщина ребер основания корпуса |

δp = (0,8…1)δ | |||

|

Толщина ребер крышки |

δp1 = (0,8…1)δ1 | |||

|

Диаметр фундаментных болтов |

dф см. таблицу 10.5, г | |||

|

Диаметр болтов: подшипников соединяющих основания корпуса с крышкой крепящих смотровую крышку |

d = (0,7…0,75)dф d1 = (0,5…0,6)dф d5 = (0,3…0,4)dф | |||

|

Расстояние от наружной поверхности стенки корпуса до оси болтов |

сi см. таблицу 10.4 | |||

|

Ширина нижнего и верхнего поясов основания корпуса |

Кi см. таблицу 10.4 | |||

|

Ширина опорной поверхности нижнего фланца корпуса редуктора |

m = K + 1,5δ | |||

|

Минимальный зазор между колесом и корпусом |

а = 1,1δ | |||

|

Высота центров |

Н0 = 1,06аw | |||

|

Размеры элементов dотв, D, r в зависимости от dф |

См. таблицу 10.5, д | |||

|

Размеры гнезд подшипников (D1Н7, D4, D5, d2, h) с крышкой на винтах и количество винтов n |

См. таблицу 10.5, б | |||

|

Соотношение размеров гнезд подшипников (D1H7, D2, D3, ƒ, e) с врезной крышкой |

См. таблицу 10.5, в | |||

|

Размеры элементов сопряжений литых корпусов |

δ |

10–15 |

15–20 |

20–25 |

|

x |

3 |

4 |

5 | |

|

y |

15 |

20 |

25 | |

|

R |

5 |

5 |

5 | |

|

Примечание – * Re – внешнее конусное расстояние. | ||||

Таблица 10.4 – Размеры лап и фланцев редукторов, мм (см. рисунок 10.29)

|

Параметр |

Болты | ||||||||

|

М6 |

М8 |

M10 |

М12 |

М16 |

М20 |

М24 |

М27 |

M30 | |

|

Кi |

22 |

24 |

28 |

33 |

39 |

48 |

54 |

58 |

65 |

|

ci |

12 |

13 |

16 |

18 |

21 |

25 |

34 |

36 |

40 |

|

R0 mах |

5 |

5 |

5 |

5 |

8 |

8 |

10 |

10 |

10 |

|

rmах |

3 |

3 |

3 |

3 |

5 |

3 |

8 |

8 |

8 |

Таблица 10.5 – Рекомендуемые размеры элементов корпуса и крышки двухступенчатого цилиндрического редуктора [19, 25]

а) соотношение размеров, мм, элементов корпуса и крышки двухступенчатого редуктора

|

Наименование |

Обозначение |

Соотношение |

|

Толщина стенки корпуса |

δ |

|

|

Толщина стенки крышки редуктора |

δ1 |

Δ1 = 0,9δ ≥ 6 |

|

Толщина ребер корпуса |

δр |

δр = δ |

|

Диаметр стяжных болтов |

d |

|

|

Расстояние между стяжными болтами |

|

Не более 10d |

|

Диаметр фундаментных болтов |

dф |

dф = 1,25d ≥ 12 |

|

Толщина фундаментных лап |

δф |

δф = 1,5 dф |

|

Высота центров редуктора |

H0 |

H0 = 1,06 awт |

|

Толщина подъемных ушей (проушин) |

у |

δу = 2,5 δ |

|

Толщина фланца по разъему |

фл |

δфл = d |

|

Примечание – Тmax – момент на тихоходном валу редуктора, Н·м; Тmax = 2Тном; awт – межосевое расстояние тихоходной ступени. | ||

б) размеры, мм, гнезд подшипников с крышкой на винтах

|

D1H7 |

D4 |

D5 |

d2 |

Количество болтов n |

h |

|

47 |

60 |

75 |

M6 |

4 |

6 |

|

52 |

65 |

80 |

M6 |

4 |

6 |

|

62 |

75 |

90 |

M6 |

4 |

7 |

|

72 |

88 |

108 |

M8 |

4 |

7 |

|

80 |

96 |

115 |

M8 |

6 |

8 |

|

85 |

102 |

120 |

M8 |

6 |

8 |

|

90 |

106 |

125 |

M8 |

6 |

8 |

|

100 |

120 |

145 |

M10 |

6 |

10 |

|

110 |

130 |

155 |

M10 |

6 |

10 |

|

120 |

140 |

165 |

M10 |

6 |

10 |

|

125 |

145 |

170 |

M10 |

6 |

12 |

|

130 |

150 |

175 |

M10 |

6 |

12 |

|

140 |

160 |

185 |

M10 |

6 |

12 |

Продолжение таблицы 10.5

в) соотношение размеров, мм, гнезд подшипников с врезной крышкой

|

D1H7 |

D2 |

D3 |

f |

е не менее |

|

До 50 |

D1H7+6 |

1,45D1H7 |

5 |

7 |

|

50–90 |

D1H7+6 |

1,4D1H7 |

5 |

7 |

|

90–170 |

D1H7+8 |

1,4D1H7 |

8 |

10 |

|

170–250 |

D1H7+8 |

1,35D1H7 |

8 |

10 |

г) размеры, мм, фундаментных болтов

|

Редуктор | |||||

|

одноступенчатый |

двухступенчатый | ||||

|

aw |

dф |

Количество болтов |

аwб + аwт |

dф |

Количество болтов |

|

До 100 |

М12 |

4 |

До 250 |

М16 |

4 |

|

» 160 |

М16 |

4 |

» 325 |

М16 |

4 |

|

» 200 |

М16 |

4 |

» 410 |

М20 |

4 |

|

» 250 |

М20 |

4 |

» 515 |

М24 |

6 |

|

» 315 |

М24 |

6 |

» 650 |

М24 |

6 |

|

» 355 |

М24 |

6 |

» 815 |

М30 |

6 |

д) размеры, мм, элементов k, с, dотв, D, r в зависимости от dф

|

dф |

k |

с |

dотв |

D |

r |

|

М8 |

24 |

10 |

9 |

20 |

3 |

|

М10 |

28 |

14 |

11 |

24 |

3 |

|

М12 |

33 |

16 |

13 |

26 |

3 |

|

(М14) |

35 |

18 |

15 |

30 |

3 |

|

М16 |

40 |

20 |

17 |

24 |

5 |

|

(М18) |

46 |

22 |

20 |

36 |

5 |

|

М20 |

48 |

22 |

22 |

40 |

5 |

|

(М22) |

52 |

25 |

24 |

42 |

5 |

|

М24 |

55 |

25 |

26 |

45 |

5 |

При работе передачи масло с течением времени стареет, загрязняется продуктами износа, поэтому его периодически меняют. Для слива масла в нижней части корпуса редуктора предусматривают сливное отверстие (рисунок 10.31), которое закрывают пробкой с цилиндрической или конической резьбой (см. рисунок 8.12, таблицу 8.2). Дно корпуса желательно делать с уклоном 1–1,5° в сторону сливного отверстия, а у самого отверстия нужно предусмотреть местное углубление (рисунок 10.31, б) для того, чтобы полностью, без остатка слить масло. Отверстие можно располагать в дне корпуса (рисунок 10.31, в), если это удобно для слива масла. Нередко сливное отверстие выполняют в приливе опорного фланца корпуса (рисунок 10.31, г).

В разъемных конструкциях корпусов (см. рисунок 10.29) для точного фиксирования основания корпуса с крышкой в процессе расточки отверстий для подшипников, а также во избежание относительного смещения крышки и корпуса в процессе сборки предусматривают штифты. Точность фиксирования достигается двумя, обычно коническими, штифтами, которые располагаются по диагонали фланцев корпуса.

а)

б)

в)

г)

Рисунок 10.31 – Варианты исполнения маслосливного отверстия: а, б – в стенке нижней части корпуса; в – на дне корпуса; г – в приливе опорного фланца корпуса

Герметичность разъемов достигается не только тщательностью их изготовления, но и дополнительными мерами. Перед сборкой разъем смазывают пастой типа "Герметик". Постановка прокладок в разъем не допускается. Разъемы смотровых отверстий и прочих заглушек уплотняют картонными или резиновыми прокладками. Для облегчения отделения крышки от основания редуктора при разборке во фланце крышки предусматривают резьбовое отверстие для отжимного винта.

Описанная конструкция корпуса редуктора не является единственно возможной. При необходимости можно создавать и другие конструкции.

Корпуса редукторов должны отвечать следующим техническим требованиям:

– шероховатость поверхности разъема – не больше Ra20;

– допуск соосности отверстий под подшипники и плоскости разъема – не более 0,002D (D – диаметр расточки под подшипник);

– допуск обработки отверстий под подшипник – Н7, шероховатость этих отверстий – не более Ra1,25.