- •10 Основные правила проектирования

- •10.1 Общие положения

- •10.2 Варианты типовых конструкций входных, промежуточных и выходных валов с установленными на них деталями и опорными узлами

- •10.3 Внутренняя конструкция подшипников качения

- •10.4 Крепление подшипников качения на валу и в корпусе

- •10.5 Крышки подшипников и уплотнительные устройства

- •10.5.1 Крышки подшипников

- •10.5.2 Уплотнения манжетами и резиновыми кольцами

- •1 2 3 P p Рабочая кромка Тип I Тип II

- •10.6 Конструирование корпуса редуктора

- •10.7 Технический проект рамы

10.5.2 Уплотнения манжетами и резиновыми кольцами

Наиболее распространенными и совершенными уплотнениями являются манжеты армированные из синтетической резины (таблица 10.2, рисунок 10.23). Они предназначены для работы в минеральных маслах, пластичных смазках и в воде при давлении до 50 МПа, температурах до 120 °С.

Пример обозначения манжеты типа I для вала диаметром d = 50 мм с наружным диаметром D = 70 мм: Манжета 1-50х70 ГОСТ 8752-70.

Таблица 10.2 – Манжеты резиновые армированные для валов (по ГОСТ 8752-79)

1 2 3 P p Рабочая кромка Тип I Тип II

|

Диаметр вала d |

D |

h1 |

h2 не больше |

Диаметр вала d |

D |

h1 |

h2 не больше |

|

20 21 22 24 25 26 30 32 35 36 38 40 42 |

40

42 45

52

58

60 62 |

10

10 |

14

14 |

45 48 50 52 55 56 58 60 63 65 70 71 75 |

65 70

75

80

85

90 95 95 100 |

12 |

16 |

а) p

в)

г) b

15…30

б)

3

2

4 1

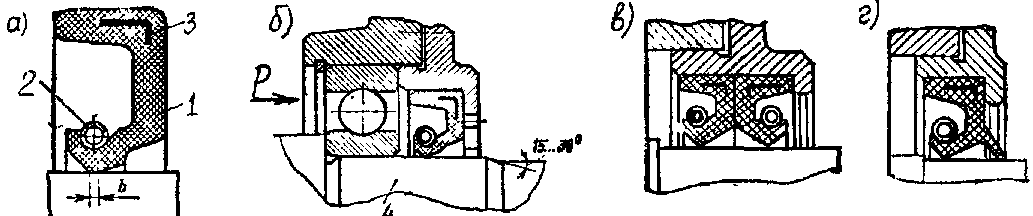

Рисунок 10.23 – Манжета (а) и способы ее установки (б–г)

Манжета состоит из бензомаслостойкого резинового корпуса 1, браслетной пружины 2 и каркаса 3, представляющего собой стальное кольцо Г-образного сечения (таблица 10.2, рисунок 10.23, а). Кольцо придает жесткость корпусу манжеты; браслетная пружина 2 стягивает уплотняющую часть манжеты, благодаря чему образуется рабочая кромка манжеты шириной b = 0,4...0,8 мм (см. рисунок 10.23, а), которая плотно охватывает поверхность вала.

Манжету устанавливают в крышку подшипника открытой стороной по отношению направления давления среды р в соответствии с рисунком 10.23, б.

Отверстие в крышке подшипника под манжету выполняют с допуском по Н8 (шероховатость Rа 3,2 мкм), поверхность вала под уплотнением по h II (Rа ≈ 0,32). При большой шероховатости поверхности происходит быстрый износ рабочей кромки манжеты. Для предохранения рабочей кромки манжеты от повреждения при монтаже предусматривают на валу 4 под углом 15-30° (рисунок 10.23, б).

При запыленной внешней среде или при высоком уровне масла (например, в червячных редукторах) ставят рядом две манжеты (рисунок 10.23, в) или одну с пыльником (рисунок 10.23, г). При этом свободное пространство между манжетами или рабочими кромками манжеты заполняют при сборке пластичной мазью.

Манжетное уплотнение дает большой эффект в сочетании с дополнительными конструктивно-технологическими решениями: если на шейке вала выполнить винтовые канавки (рисунок 10.24, а) глубиной 0,02 мм или нанести неглубокие риски (рисунок 10.24, б), то масло, попавшее в углубление, отбрасывается обратно внутрь корпуса.

Хороший уплотняющий эффект и большую долговечность создают манжеты в виде наклонно расположенных круглых резиновых колец толщиной d = 4,6 мм (рисунок 10.24, в). Наклонное расположение манжеты обусловливает отбрасывание масла.

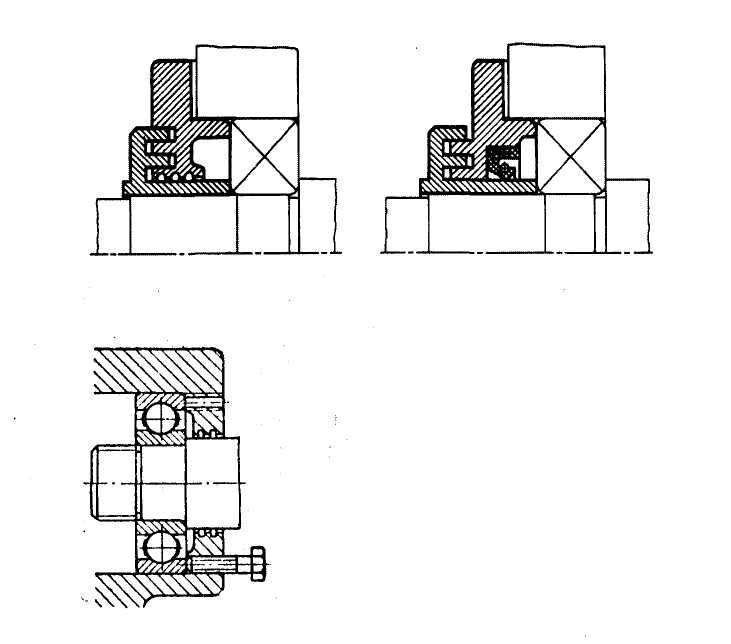

При жидкостной смазке подшипников в последние годы получили распространение уплотнения по торцовым поверхностям колец подшипников упругими стальными шайбами (рисунок 10.25). Толщина шайб в зависимости от их размера составляет = 0,3...0,6 мм. Торцовая грань шайб выступает за их плоскость на с = 0,5...0,6 мм. Это создает после закрепления шайбы некоторую силу прижатия ее грани к торцу подшипника.

Контактные уплотнения оказывают сопротивление вращению, их применяют при небольших скоростях (v < 15 м/с).

а)

б)

в)

Рисунок 10.25 – Уплотнения стальными шайбами

Бесконтактные уплотнения – щелевые (рисунок 10.26, а, б) и лабиринтные (рисунок 10.26, в) – не оказывают сопротивления вращению, так как не имеют трущихся деталей, применяются практически при любой окружной скорости, надежно защищают подшипник от грязи и пыли при смазывании их любым смазочным материалом.

Щелевые и лабиринтные уплотнения достигаются сопротивлением протеканию жидкости через узкие щели, лабиринты сложной формы. Зазоры этих уплотнений целесообразно заполнять пластичной мазью, создающей дополнительный жировой заслон для попадания на подшипник извне пыли и влаги [18].

а)

б)

в) r

= 0,5b 0,5b

b 0,5b

b 0,5b 0,5b

Рисунок 10.26 – Щелевые (а, б) и лабиринтные (в) уплотнения

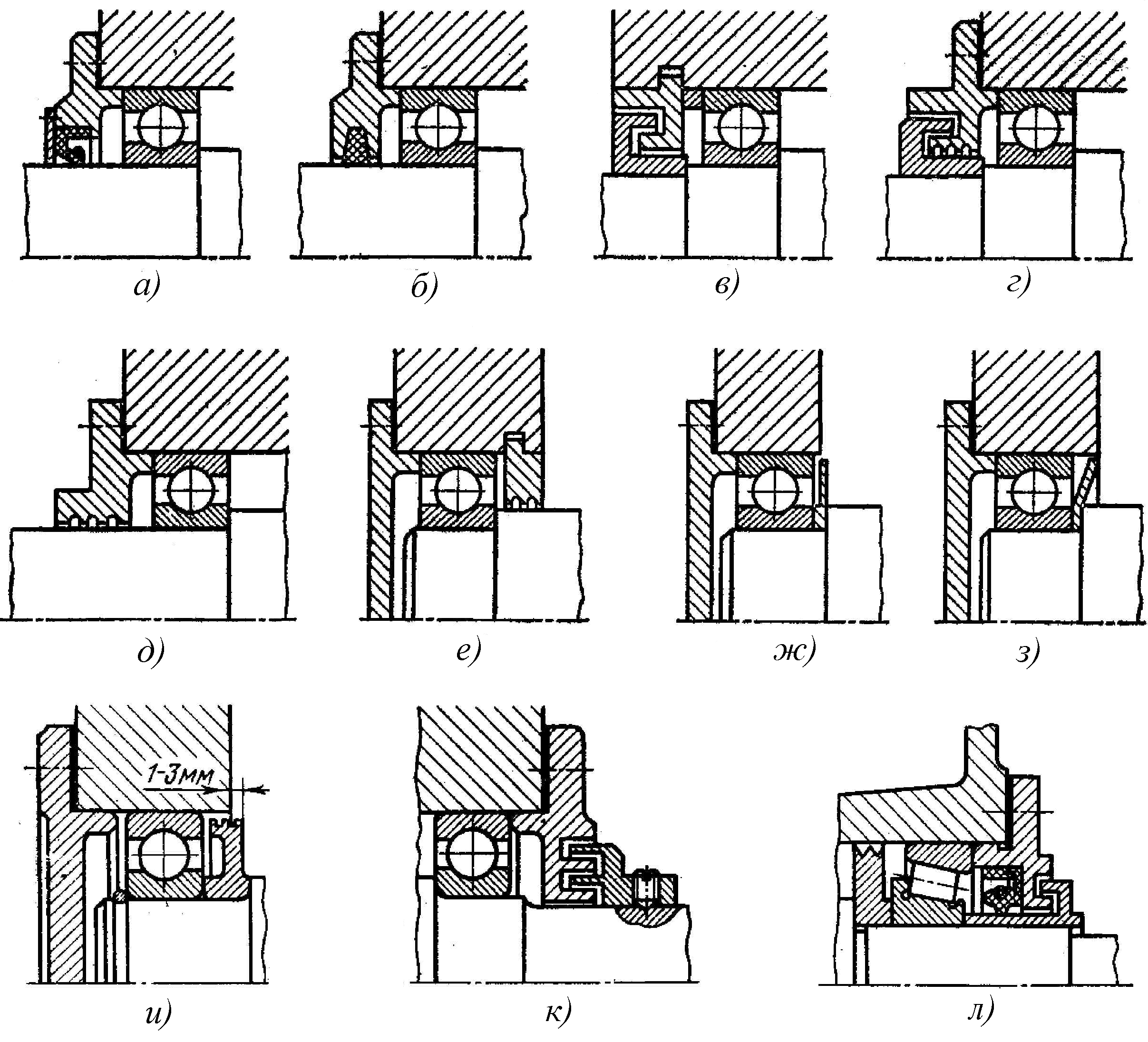

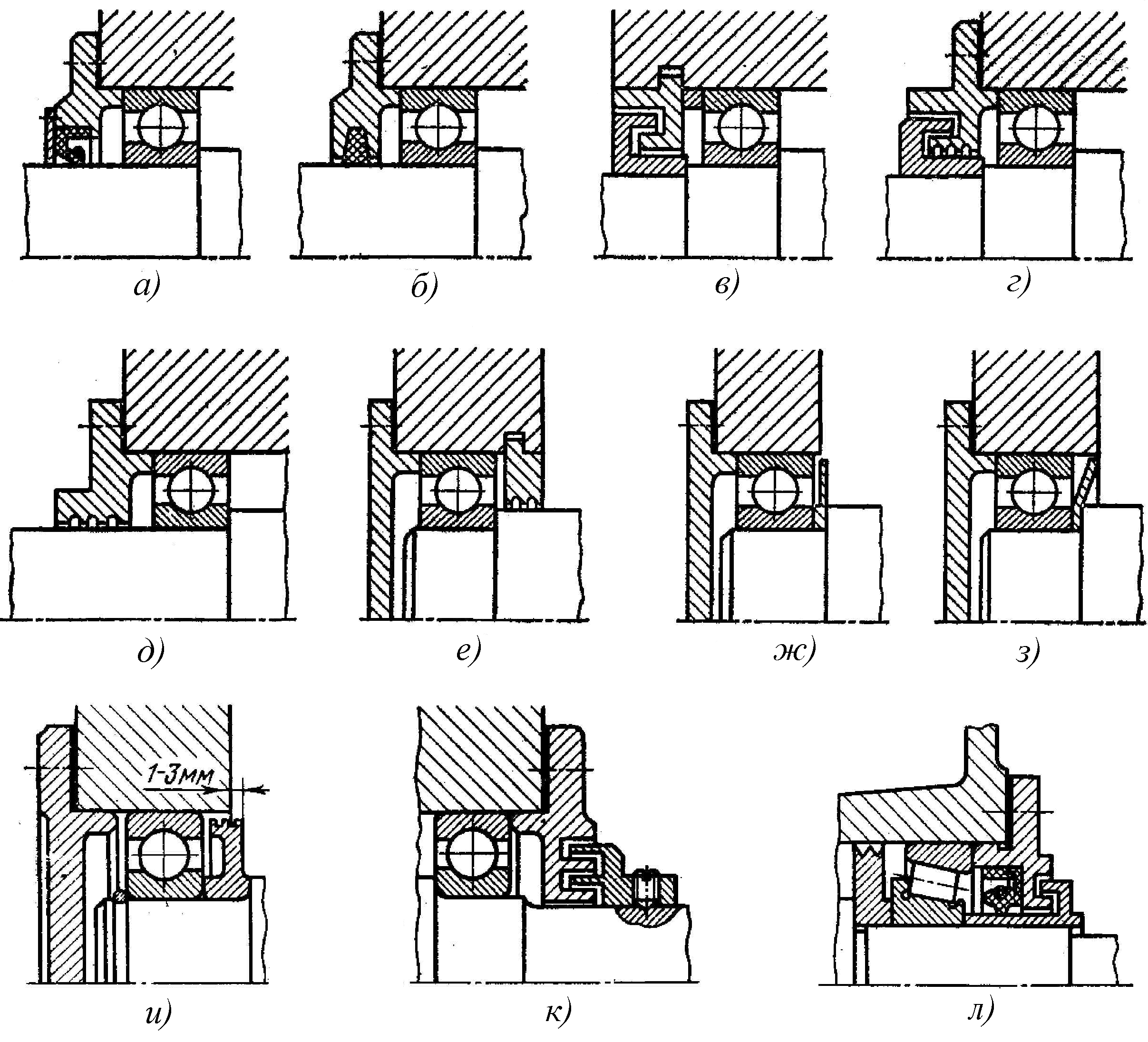

Уплотнения подшипниковых узлов(рисунок 10.27):

манжетные(рисунок 10.27,а) – приvдо 10 м/с (для работы в абразивной среде применяют манжеты с пыльником);

войлочные или фетровые (рисунок 10.27, б) – приvдо 5 м/с (в настоящее время вытесняются более совершенными уплотнениями);

м)

Рисунок 10.27 – Уплотняющие устройства подшипниковых узлов

лабиринтные (рисунок 10.27, в, г, к, л, м) – наиболее эффективными для работы при высоких скоростях.

Уплотнения в виде кольцевых щелей (рисунок 10.27,д,е) и уплотнения, основанные на действии центробежной силы (рисунок 10.27,ж,з, и) применяют для защиты подшипников от загрязнения продуктами износа из общей ванны.Центробежное уплотнение достигается отбрасыванием смазки центробежными силами маслоотражающих шайб.

Комбинированные уплотнения применяются при высоких скоростях сочетанием лабиринтных и центробежных, при низких скоростях – лабиринтных и манжетных (рисунок 10.27, л).