- •10 Основные правила проектирования

- •10.1 Общие положения

- •10.2 Варианты типовых конструкций входных, промежуточных и выходных валов с установленными на них деталями и опорными узлами

- •10.3 Внутренняя конструкция подшипников качения

- •10.4 Крепление подшипников качения на валу и в корпусе

- •10.5 Крышки подшипников и уплотнительные устройства

- •10.5.1 Крышки подшипников

- •10.5.2 Уплотнения манжетами и резиновыми кольцами

- •1 2 3 P p Рабочая кромка Тип I Тип II

- •10.6 Конструирование корпуса редуктора

- •10.7 Технический проект рамы

10.5 Крышки подшипников и уплотнительные устройства

Крышки подшипников осуществляют осевое фиксирование подшипников в корпусе редуктора, а уплотнительные устройства применяют для предохранения от попадания извне пыли и влаги.

10.5.1 Крышки подшипников

Крышки изготавливают из чугуна марки СЧ15-32 и СЧ15-36, СЧ-21. При небольших осевых нагрузках в малогабаритных редукторах можно применять крышки из стеклопластика и других синтетических материалов [18;28, т.2].

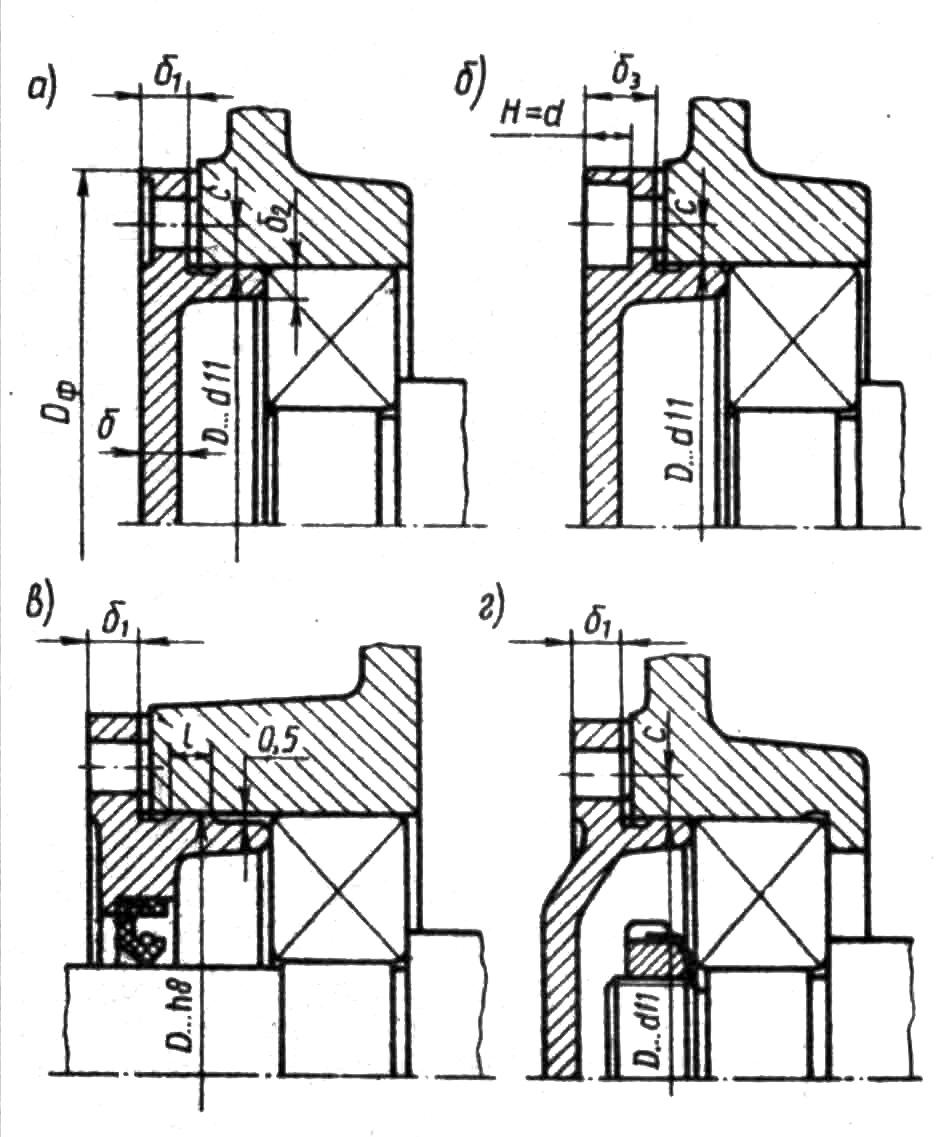

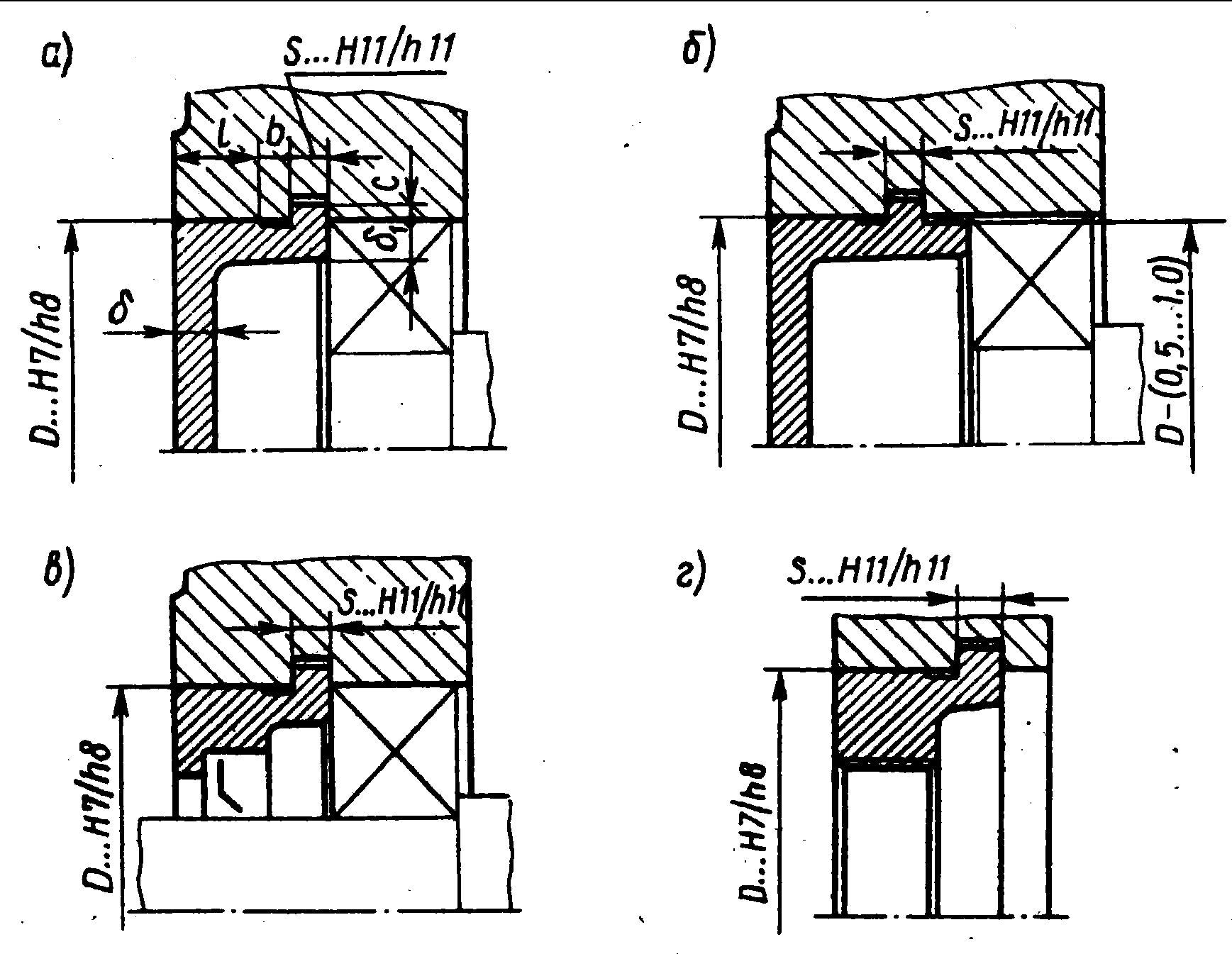

Крышки конструируют приветными (рисунок 10.19) и закладными (рисунок 10.20), глухими (рисунок 10.19, а, б, г; 10.20,а, б) и с отверстием (рисунок 10.19,в; 10.20,в, г) для выхода выступающего конца вала.

Рисунок 10.19 – Типовые привертные крышки

Рисунок 10.20 – Типовые закладные крышки

Форма крышки зависит от конструкции опоры вала. Если торец вала не выступает за пределы подшипника, то наружную поверхность крышки выполняют плоской. В случае крепления подшипника гайкой крышку выполняют выпуклой.

Определяющим при конструировании крышки является диаметр Dотверстия в корпусе под подшипник. В зависимости отDрекомендуется принимать толщину стенки крышки, число витковz, для крепления крышки к корпусу и их диаметрdследующими:

|

D, мм |

50–62 |

63–95 |

100–145 |

150–220 |

|

, мм |

5 |

6 |

7 |

8 |

|

d, мм |

6 |

8 |

10 |

12 |

|

z |

4 |

4 |

6 |

6 |

Диаметр фланца крышки Dф=D+ (4,0…4,4)d.

Толщину фланца при креплении крышки болтами принимают 11,2; толщину центрирующего пояска –2= (0,9…1,0);с≈d.

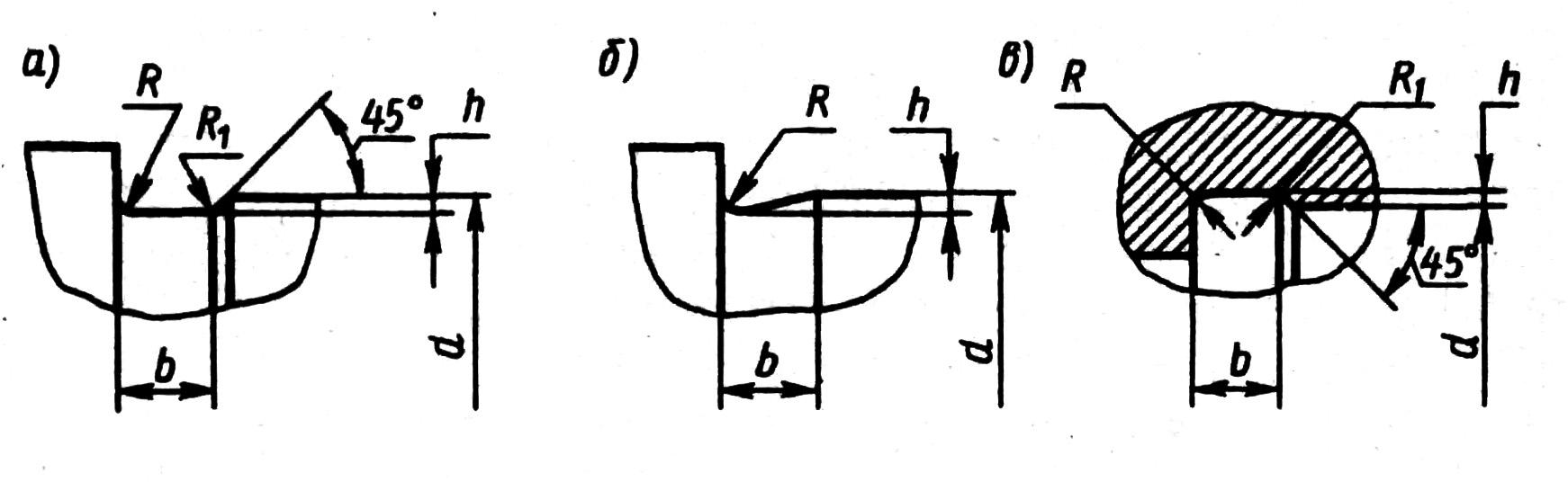

Основной базовой поверхностью крышки является торец фланца, поэтому центрирующий поясок lделают небольшим, чтобы он не препятствовал установке крышки по торцу корпуса. Обычно принимаютl= (1,2…1,5)b, гдеb– ширина канавки на цилиндрической поверхности крышки для выхода шлифовального круга (таблица 10.1).

Таблица 10.1 – Размеры канавок для выхода шлифовального круга при шлифовании поверхности вала (а, б) и отверстия в корпусе (в)

|

d |

b |

h |

R |

R1 |

|

Св. 10 до 50 |

3 |

0,25 |

1,0 |

0,5 |

|

Св. 50 до 100 |

5 |

0,5 |

1,6 |

0,5 |

|

Св. 100 |

8 |

0,5 |

2,0 |

0,1 |

Для предотвращения просачивания масла между фланцами крышек и корпусом устанавливают прокладки из технического картона, а если позволяет длина направляющей части крышки, то на ней выполняют канавку и в качестве уплотнения применяют кольцо круглого сечения d2 = 4,6 мм из маслобензостойкой резины. Форму канавки и размеры для резинового кольца см. в литературе [18, с. 149, 182].

При установке в крышке подшипника манжетного уплотнения предусматривают 2 – 3 отверстия 3…4 мм для выталкивания изношенной манжеты [18].

При небольшом межосевом расстоянии фланцы двух крышек подшипников могут перекрывать друг друга. Тогда у обеих крышек срезают фланцы, оставляя 1 – 2 мм (рисунок 10.21).

Рисунок 10.21 – Крышки с надрезанными фланцами

Очертание фланцев привертных крышек может быть круглым (рисунок 10.22, а), квадратным (рисунок 10.22,в), близким к квадратной форме (рисунок 10.22,б) или фасонным (рисунок 10.22,г).

Рисунок 10.22 – Крышки с надрезанными фланцами

При установке закладных крышек (см. рисунок 10.20) не требуется винтов, крепежных отверстий в крышках и резьбовых отверстий в корпусе. Однако их можно применять только в корпусе, имеющем плоскость разъема по осям валов. Наружный диаметр крышек выполняют по допуску h8 для удержания смазки. Принимают ширину пазаb , высоту выступаc0,5b(см. рисунок 10.20). Для обеспечения необходимого осевого зазора между крышкой и подшипником применяют компенсаторное кольцо.

Конструктивные формы крышек с отверстиями для прохода вала зависят от типа уплотнений, при выборе которых учитывают вид смазывания, рабочую температуру, окружную скорость вала и характер внешней среды.

Конструкцию крышек необязательно разрабатывать, их можно принимать по ГОСТ 18511-73, 18514-73, 11641-73.