- •4 Расчет привода

- •4.1 Определение основных параметров привода

- •4.2 Учет режимов нагружения и срока службы при расчете зубчатых передач

- •4.3 Последовательность расчета редуктора

- •4.4 Выбор материалов для зубчатых колес редуктора и определение допускаемых напряжений

- •4.4.1 Допускаемые контактные напряжения

- •2 Стр на разворот

- •1 Стр горизонтальная

- •4.4.2 Допускаемые напряжения изгиба

- •4.4.3 Допускаемые напряжения при кратковременной перегрузке

- •4.5 Расчет второй тихоходной прямозубой ступени цилиндрического редуктора

- •4.5.1 Выбор и расчет параметров ступеней и размеров зубчатых колес

- •4.5.2 Проверочные расчеты прочности зубьев на усталость по контактным напряжениям, напряжениям изгиба и на заданную перегрузку прямозубой ступени

- •4.6 Расчет первой быстроходной косозубой ступени цилиндрического редуктора

- •4.6.1 Выбор и расчет параметров косозубой ступени и размеров зубчатых колес

- •4.6.2 Проверочные расчеты прочности зубьев на усталость по контактным напряжениям, напряжениям изгиба и напряжениям на заданную перегрузку косозубой ступени

- •4.7 Использование вычислительной техники в проектно-конструкторских расчетах механических передач

- •4.7.1 Программа расчета прямозубого цилиндрического редуктора на языке программирования Pascal

- •4.7.2 Программа расчета прямозубой ступени двухступенчатого цилиндрического редуктора

- •4.7.3 Результаты расчета по программе прямозубой ступени двухступенчатого цилиндрического редуктора

- •4.8 Зубчатые планетарные передачи

- •4.9 Методы нарезания зубьев колес

4.9 Методы нарезания зубьев колес

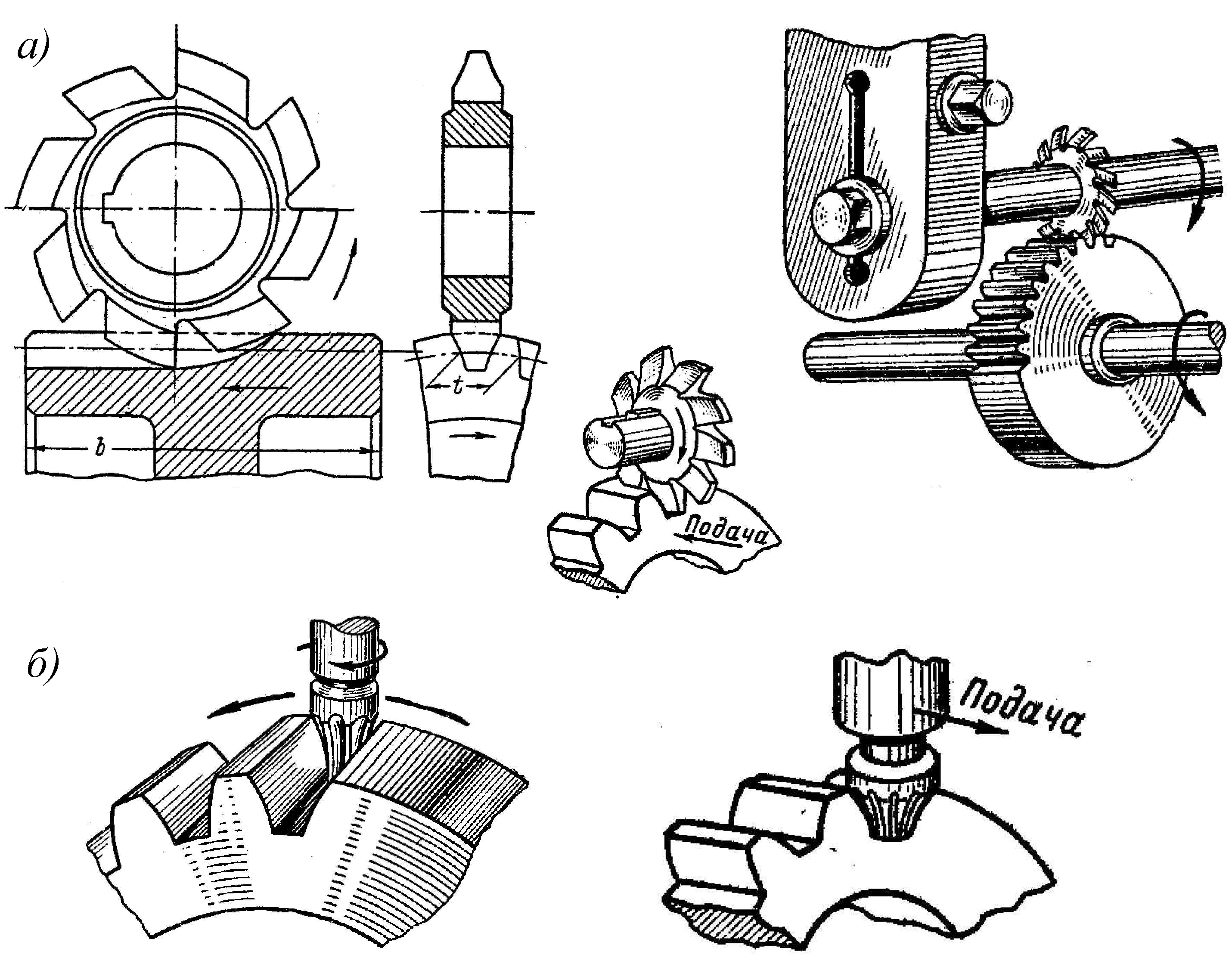

Нарезание зубьев производится методом копирования (рисунок 4.19) и методом обкатки (рисунок 4.20).

При нарезании зубьев методом копирования дисковая модульная фреза вращается, а заготовка колеса перемещается (рисунок 4.19, а). После прохода фрезы на всю ширину b заготовки, последняя отводится в исходное положение, поворачивается вокруг своей оси на шаг t, и процесс нарезания повторяется.

Нарезание дисковыми фрезами не обеспечивает необходимой точности и дает ошибку в шаге. Более точным является нарезание по методу обкатки (см. рисунок 4.20), при котором режущий инструмент: зубчатая гребенка (рисунок 4.20, а), червячная фреза (рисунок 4.20, б) или долбяк (рисунок 4.20, в) в процессе нарезания зуба обкатываются с заготовкой колеса как пара зубчатых колес, что обеспечивает получение более высокой степени точности зацепления. Этот метод является и наиболее производительным.

Зуборезная рейка (см. рисунок 4.20, а) совершает движение перпендикулярно к плоскости чертежа на всю длину зуба, а заготовка, поворачиваясь вокруг оси О, одновременно перемещается вдоль зуборезной рейки.

Рисунок 4.19 – Схемы нарезания зубьев методом копирования: дисковой модульной фрезой (а) и пальцевой фрезой (б), имеющих профиль впадины между зубьями колеса

При нарезании зубьев червячной фрезой (см. рисунок 4.20, б) ее ось вращения наклонена под углом λ к оси вращения колеса, где λ – угол подъема винтовой линии фрезы. Колесо вращается по стрелке Б, а фреза вращается (стрелка А) и перемещается (стрелка Б). Таким образом, зубья нарезаются по своей окружности на всю длину.

Для нарезания зубьев с внутренним зацеплением применяют долбяки – зуборезный инструмент в виде зубчатого колеса (см. рисунок 4.20, в), у которого зубья являются резцами. Нарезаемое колесо и долбяк вращаются в одну и ту же сторону, причем долбяк совершает движение вдоль зубьев и нарезает их.

Зубья конических колес нарезают так же, как и цилиндрических – методом обкатки на специальных станках инструментом с прямобочным профилем (рисунок 4.20, г) [68].

Рисунок 4.20 – Схема нарезания зубьев методом обкатки: а – зуборезной рейкой (гребенкой); б – червячной фрезой; в – шестерней-долбяком; г – инструментом с прямобочным профилем