- •17.2 Расчет на прочность валов коническо-цилиндрического редуктора и подбор подшипников качения

- •17.2.1 Построение схемы нагружения колес

- •17.2.2 Расчет ведущего вала I

- •17.2.3 Расчет промежуточного вала II

- •17.2.4 Расчет ведомого вала III

- •17.2.5 Определение запаса прочности валов

- •17.2.6 Подбор подшипников качения

17.2 Расчет на прочность валов коническо-цилиндрического редуктора и подбор подшипников качения

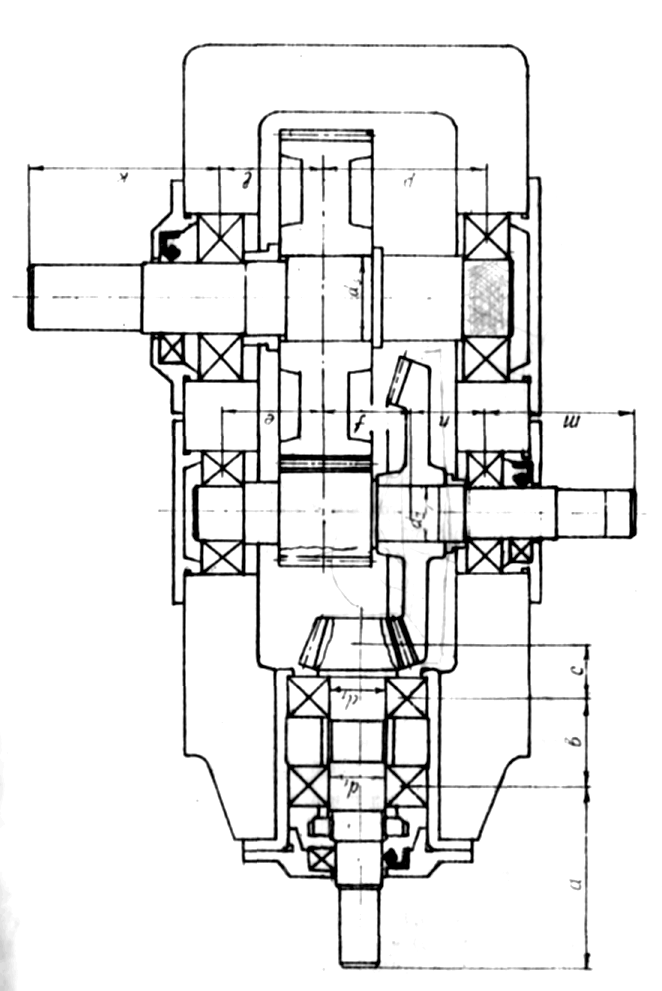

Пример.Выполнить проектный расчет валов коническо-цилиндрического редуктора, компоновочный чертеж которого представлен на рисунке 17.11.

Рисунок 17.11 –

Эскизная компоновка коническо-цилиндрического

редуктора

Исходные

данные:материал ведущего вала –

сталь 40Х,![]() ,

,![]() ;

материал промежуточного и выходного

валов – сталь 45,

;

материал промежуточного и выходного

валов – сталь 45,![]() ,

,![]() .

Срок службы – 3200 ч; нагрузка со

значительными толчками и вибрацией,

кратковременные перегрузки – до 200 % от

нормальной (расчетной) нагрузки (

.

Срок службы – 3200 ч; нагрузка со

значительными толчками и вибрацией,

кратковременные перегрузки – до 200 % от

нормальной (расчетной) нагрузки (![]() ).

).

Iвал:![]() n1

= 1000 об/мин;d1 =

60 мм;

n1

= 1000 об/мин;d1 =

60 мм;![]()

IIвал:![]() n2

= 456 об/мин;d2 =

133 мм;d3 = 75 мм;

n2

= 456 об/мин;d2 =

133 мм;d3 = 75 мм;

IIIвал:![]() n3

= 152 об/мин;d4 =

225 мм.

n3

= 152 об/мин;d4 =

225 мм.

На входном и выходном концах валов установлена упругая втулочно-пальцевая муфта. С промежуточного вала производится съем мощности цепной передачей, установленной под углом 50ок горизонту. Мощности на валах:P1 = 6,2 кВт;P2 = 6,0 кВт;Pц = 1,2 кВт;P3 = 4,7 кВт.

17.2.1 Построение схемы нагружения колес

Исходя из данных компоновочного чертежа строим схему нагружения колес (рисунок 17.12).

Выходной

(ведомый) вал

Промежуточный вал Цилиндрическая

пара 3-4 Плоскость разъема редуктора

Входной (ведущий)

вал Коническая пара

1-2

Цепная передача Tц

= 25,1 Нм T1 FM Ft1 Fa1 F'r2 Ft3 Ft3 FM Ft1 Fr3 Fr4 Fr1

Рисунок 17.12 – Схема нагружения зубчатых колес коническо-цилиндрического редуктора силами, действующими в зацеплении

17.2.2 Расчет ведущего вала I

Строим расчетную схему сил, действующих на вал I (рисунок 17.13,а), и эпюру крутящихся моментов(рисунок 17.13,б).

|

Рисунок 17.13 – Расчетная схема ведущего вала и эпюра крутящих моментов |

|

Значения расстояний между точками берем из компоновочного чертежа. На вал действует крутящий момент, который скручивает вал по всей длине, от муфты до шестерни.

Определяем силы, действующие на вал I:

окружная сила

![]()

радиальная сила

![]()

осевая сила

![]()

сила в муфте от несоосности валов

![]()

Строим

эпюры изгибающих моментов от сил Fм

и

![]() ,

действующих на валI

в вертикальной плоскости(рисунок

17.14).

,

действующих на валI

в вертикальной плоскости(рисунок

17.14).

Определяем опорные реакции:

![]()

![]()

![]()

![]()

![]()

![]()

Проверка:

![]()

|

|

Рисунок 17.14 –

Эпюра изгибающих моментов от сил

|

Определяем наибольшие изгибающие моменты в опасных сечениях:

![]()

![]()

По

результатам расчета строим эпюру

изгибающих моментов от сил Fми![]() ,

действующих в вертикальной плоскости

(см. рисунок 17.14).

,

действующих в вертикальной плоскости

(см. рисунок 17.14).

Построение

эпюры изгибающих моментов отдельно от

сил

![]() и

и![]() ,

действующих на валI

в горизонтальной плоскости(рисунок

17.15):

,

действующих на валI

в горизонтальной плоскости(рисунок

17.15):

а)

определяем опорные реакции от силы

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Проверка:

![]() 343,3 – 997,2 + 653,9 = 0.

343,3 – 997,2 + 653,9 = 0.

Определяем наибольшие изгибающие моменты в сечениях:

![]()

По результатам вычислений строим эпюру изгибающих моментов (рисунок 17.15, б);

Рисунок 17.15 – Схема сил, действующих на вал I в горизонтальной плоскости (а), эпюры изгибающих моментов от этих сил (б – г) и эпюра продольных сил (д)

б)

определяем опорные реакции от силы

![]() :

:

![]()

![]()

![]()

![]()

Проверка:

![]()

Наибольший изгибающий момент действует на участке от упорного подшипника до шестерни (рисунок 17.15, в):

![]() ;

;

в) для построения суммарной эпюры изгибающих моментов в горизонтальной плоскости (рисунок 17.15, г) определяем суммарные моменты в сечениях:

![]() .

.

Находим полный изгибающий момент на валу в опасном сечении:

![]() .

.

Для подбора подшипников качения определяем реакции в опорах:

а) реакции

в опорах от сил

![]() и

и![]() ,

действующих в горизонтальной плоскости:

,

действующих в горизонтальной плоскости:

![]()

![]()

![]()

б) суммарная реакция в опоре от сил, действующих в горизонтальной и вертикальной плоскостях:

![]()

![]()

опора

А:![]()

опора

В:![]()

в) продольные силы N, действующие на валI:

![]()

![]()