Задача вар14

.docЗадача 1

Выполнить расчет настройки зубофрезерного полуавтомата 5К328А на обработку червячного колеса

Исходные данные:

-число зубьев колеса Z=64;

-модуль m=8мм;

-число витков червяка Z1=2;

-коэффициент диаметра червяка q=10;

-диаметр центрального отверстия d0=100мм;

-степень точности колеса: 8-В;

-материал колеса: серый чугун СЧ15;

-термообработка: нормализация до НВ 200…240

-способ обработки: с радиальной подачей

1. Техническая характеристика станка 5К328А

Cогласно [1,c. 40]

|

Наибольший модуль колеса, мм |

12 |

|

Наибольший диаметр колеса, мм |

1250 |

|

Наибольшая ширина обрабатываемого венца, мм |

560 |

|

Наибольший диаметр фрезы, мм |

225 |

|

Число оборотов фрезы в минуту |

32…200 |

|

Подача продольная, мм/об |

0,8…5 |

|

Подача радиальная, мм/об |

0,3…1,7 |

|

Подача тангенциальная, мм/об |

0,17…3,7 |

|

Мощность главного привода, кВт |

10 |

2. Расчет геометрических параметров и параметров контроля точности зубчатого колеса

Согласно [3,c. 36] определим геометрические параметры колеса

Шаг осевой

![]()

Ход винтовой линии

![]()

Делительный диаметр червяка

d1=mq=8·10=80мм

Диаметр вершин червяка

da1=d1+2m=80+2·8=96мм

Длина нарезаемой части червяка конструктивно

b1=(10+Z1)m=(10+2)8=96мм

Делительный диаметр червячного колеса

d=mZ=8·64=512мм

Диаметр вершин зубьев червячного колеса

da=d+2m=512+2·8=528мм

Наибольший диаметр червячного колеса

daм=d+6m/(Z1+2)=528+6·8/(2+2)=540мм

Межосевое расстояние

aW=0,5m(q+Z)=0,5(10+64)=296мм

Ширину венца червячного колеса принимаем конструктивно

b = 72мм

Толщина зуба по оси на делительном диаметре

мм

мм

Определим параметры точности колеса. Для червячного колеса 8-й степени точности:

-допуск радиального биения венца Fr=120мкм [1 ,c. 207]

Параметры шпоночного соединения выбираем по ГОСТ 23360-78

[2,c. 809]

Чертеж червячного колеса представлен на с.3.

3. Выбор режущего инструмента

Принимаем специальную цельную червячную фрезу, размеры которой соответствуют размерам сопрягаемого червяка, со следующими параметрами:

-модуль m=8мм;

-диаметр вершин De=96мм;

-ширина венца L=120мм;

-число стружечных канавок 12

-число заходов фрезы к=1;

-материал быстрорежущая сталь Р6М5.

4. Расчет режимов резания

Согласно [5,с. 300] значение радиальной подачи

SРад= SТаб·КS ,

где SТаб- табличное значение оборотной подачи, мм/об;

КS – поправочный коэффициент, зависящий от обрабатываемого материала

При SТаб =1,2…2,2мм/об; КS =1 получим

SРад=1,2…2,2мм/об.

Принимаем SРад=1,4мм/об

Согласно [5,с. 300] скорость резания определится в виде

![]() ,

,

где

![]() -

табличное значение скорости резания,

м/мин.;

-

табличное значение скорости резания,

м/мин.;

![]() – поправочный

коэффициент, зависящий от числа заходов

фрезы.

– поправочный

коэффициент, зависящий от числа заходов

фрезы.

Согласно [5,с. 301]

![]() =26,5

м/мин.

=26,5

м/мин.

Согласно [5,с. 301]

![]() =1.

=1.

Получим скорость резания:

![]() =26,5

м/мин

=26,5

м/мин

Частота вращения фрезы:

Принимаем n=80об/мин.

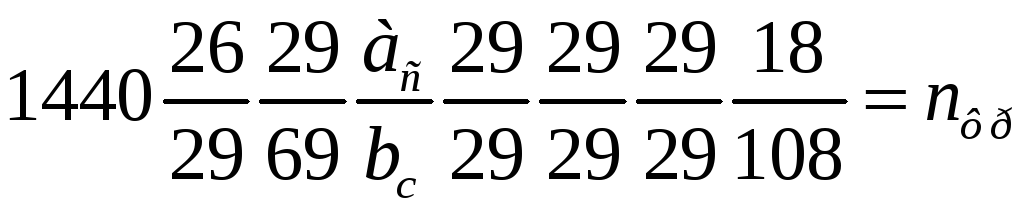

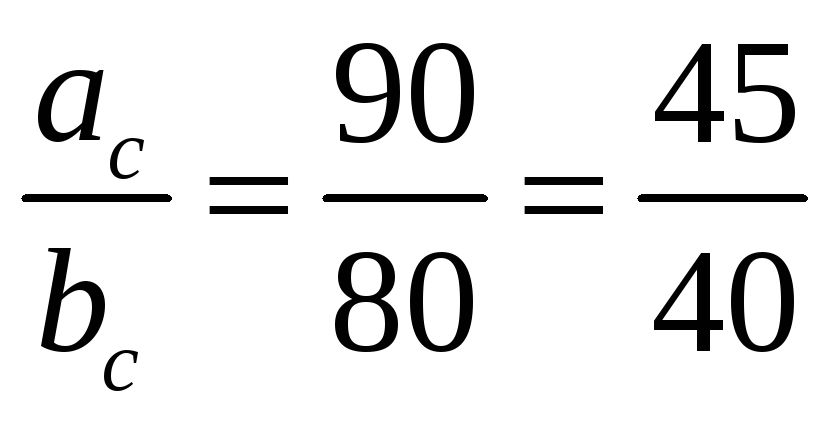

5. Настройка гитар станка

5.1 Гитара скоростей

Уравнение перемещения конечных участков кинематической цепи

![]()

Уравнение кинематического баланса

Формула настройки гитары

Имеем

5.2 Гитара деления

Уравнение перемещения конечных участков кинематической цепи

![]()

Уравнение кинематического баланса

При числе зубьев

Z<161

перебор

Формула настройки гитары

Имеем

5.3 Гитара подач

Уравнение перемещения конечных участков кинематической цепи

![]()

Уравнение кинематического баланса

Формула настройки гитары

Имеем

Кинематическая схема станка [9, с.156] приведена на рис. 5.1

Рисунок 5.1 - Кинематическая структура зубофрезерного станка

модели 5К328А

Задача 2

Для станка 5К328А определить коэффициент ремонтной сложности механической части, выбрать структуру ремонтного цикла и определить длительность ремонтного цикла и межремонтных периодов.

При решении задачи принимаем:

-порядковый номер планового ремонтного цикла: четвертый;

-год изготовления станка: 1975.

Коэффициент ремонтной сложности зубообрабатывающего станка определим по зависимости:

![]()

где

![]() -

коэффициент, зависящий от класса точности

станка

-

коэффициент, зависящий от класса точности

станка

![]() -

коэффициент, зависящий от типа станка

-

коэффициент, зависящий от типа станка

![]() -основная

часть ремонтной сложности

-основная

часть ремонтной сложности

![]() -

ремонтная сложность шпинделей

многошпиндельных станков

-

ремонтная сложность шпинделей

многошпиндельных станков

![]() -

коэффициент ремонтной сложности

гидравлической части оборудования

-

коэффициент ремонтной сложности

гидравлической части оборудования

Согласно [6, с.609]

для станков точности A

![]() =1,76

=1,76

Согласно [6, с.631]

для вертикальных полуавтоматов,

работающих червячными фрезами,

![]() =1,1

=1,1

Согласно [6, с.632]

для зубофрезерных станков с наибольшим

диаметром обрабатываемого колеса 800мм

![]() =16

=16

Для одношпиндельных

станков

![]() =0

=0

Ремонтная сложность гидравлической части определяем по формуле:

![]() ,

,

где P- рабочее давление триплунжерного насоса , МПа;

Q- производительность триплунжерного насоса высокого давления, л/мин;

С- коэффициент, учитывающий конструктивные особенности насоса;

![]() - коэффициент,

учитывающий конструктивные особенности

насосов других типов, кроме триплунжерных;

- коэффициент,

учитывающий конструктивные особенности

насосов других типов, кроме триплунжерных;

![]() -

производительность насосов других

типов, кроме триплунжерных, л/мин;

-

производительность насосов других

типов, кроме триплунжерных, л/мин;

L – длина цилиндра, мм;

D – диаметр цилиндра, мм;

n – число цилиндров;

m – число клапанов, золотников, регуляторов и т.п.

В данном в

гидравлической схеме станка присутствует

лопастный гидронасос производительностью

![]() =12

л/мин, с числом цилиндров n

=1.

=12

л/мин, с числом цилиндров n

=1.

В системе имеется два фильтра и распределительная коробка. Принимаем m =3.

Учитывая что в системе нет триплунжерного насоса принимаем P=0; Q=0

Согласно [8,c. 592] принимаем D =50 мм; L =400мм.

Согласно [6,c.

656] для лопастных одинарных насосов

![]() =1

=1

Согласно [6,c. 656] С=4

Получим ремонтную сложность гидравлической части

![]() =0,003·1·12+4+0,001·400+0,003·50+0,5·1+0,03·3=5,176

=0,003·1·12+4+0,001·400+0,003·50+0,5·1+0,03·3=5,176

Определим коэффициент ремонтной сложности

![]() =1,76·1,1·16+5,176=36,152≈36

=1,76·1,1·16+5,176=36,152≈36

Для станков массой более 10т степени точности A согласно [6,c. 41] принимаем структуру ремонтного цикла

КР-ТР-ТР-СР-ТР-ТР-СР-ТР-ТР-КР,

где КР- капитальный ремонт;

СР- средний ремонт;

ТР- текущий ремонт.

Согласно [6,c. 44] длительность ремонтного цикла

![]() ,

,

где

![]() -

коэффициент обрабатываемого материала

-

коэффициент обрабатываемого материала

![]() -

коэффициент материала инструмента

-

коэффициент материала инструмента

![]() -

коэффициент класса точности оборудования

-

коэффициент класса точности оборудования

![]() -

коэффициент возраста

-

коэффициент возраста

![]() -

коэффициент долговечности.

-

коэффициент долговечности.

Согласно [6,c.

47]

![]() =0,75;

=0,75;

![]() =1;

=1;![]() =2.

=2.

Согласно [6,c.

656] для 4-го порядкового номера планового

ремонтного цикла

![]() =0,8.

=0,8.

Согласно [6,c.

656] для станков, изготовленных с 1975 г по

1980 г

![]() =0,9.

=0,9.

Имеем длительность ремонтного цикла:

![]()

Длительность межремонтного периода согласно [6,c. 44]

![]()

Перечень использованной литературы

-

Овумян Г. Г., Адам Я. И.Справочник зубореза — 2-е изд., перераб. и доп. —М.: .Машиностроение, 1983 — 223 с, (Серия справочников для рабочих)

-

Анурьев В.И. Справочник конструктора-машиностроителя: в 3-хт.. Т.2. - 8-е изд. перераб. и доп. Под ред. И.Н. Жестковой. - М.: Машиностроение, 2001.- 912 с: ил.;

-

Мильштейн М. З. Нарезание зубчатых колес. Учеб. Пособие для подготовки рабочих. -М.: Высш. школа,1972.- 272с.

-

Зенкин А.С., Петко И.В. Допуски и посадки в машино-строении: Справочник. - 3-е изд., перераб. и доп. - К.: Тэхника, 1990. – 320 с.

-

Режимы резания металлов: Справочник. /Под ред. А.И. Каширина. - М.: Машиностроение, 1970. -340 с.

-

Типовая система технического обслуживания и ремонта металло- и деревообрабатывюшего оборудования /Мин-во станкостроительной и инструментальной промышленности; ЭНИМС; Ред. В.И. Клягин, Ф.С. Сабиров. - М.: Машиностроение, 1988. - 667 с

-

Лоскутов В. В., Ничков А. Г.Зубообрабатывающие станки. — М.: Машиностроение, 1978,— 192 с, ил.— (Б-ка станочника).

-

Анурьев В.И. Справочник конструктора-машиностроителя: в 3-х т.. Т.3. - 8-е изд. перераб. и доп. Под ред. И.Н. Жестковой.- М.: Машиностроение, 2001.- 864 с: ил.;

-

Федотенок А.А. Кинематическая структура металлорежущих станков. - М.: Машиностроение. 1970. -403 с, ил.;