7. Расчёт режимов резания

7.1 Режимы резания при точении

В начале

определим для заданной обрабатываемой

поверхности глубину резания t,

мм, из условия максимального числа

проходов. Количество черновых и чистовых

проходов зависит от материала и качества

поверхности заготовки, величины припуска,

требуемых точности и шероховатости

обработанной поверхности, материала

режущей части инструмента.

начале

определим для заданной обрабатываемой

поверхности глубину резания t,

мм, из условия максимального числа

проходов. Количество черновых и чистовых

проходов зависит от материала и качества

поверхности заготовки, величины припуска,

требуемых точности и шероховатости

обработанной поверхности, материала

режущей части инструмента.

1) Глубина резания t, мм, (при наружном продольном точении)

![]()

t= , (3)

где D0 –диаметр поверхности до обработки , мм;

D1 – диаметр поверхности после обработки, мм.

t=![]() мм,

мм,

Так как глубина резания не превышает 5 мм, тообработку произ водим за один проход.

2) Найдём значение подачи S, мм/об по формуле :

S=![]() ,

(4)

,

(4)

где r – радиус скругления вершины резца, мм;

Rz – высота неровностей по ГОСТ 2789 – 73, мм.

S=

![]() мм/об;

мм/об;

Для дальнейших расчётов значение подачи принимается ближайшее меньшее по паспорту станка.

S1=0,05 S4=0,09 S7=0,15 S10=0,25 S13=0,4 S16=0,7 S19=1,2 S22=2

S2=0,06 S5=0,1 S8=0,175 S11=0,3 S14=0,5 S17=0,8 S20=1,41 S23=2,4

S3=0,075 S6=0,125 S9=0,2 S12=0,35 S15=0,6 S18=1 S21=1,6 S24=2.8

Принимаем фактическую подачу Sф = 0,5, мм/об.

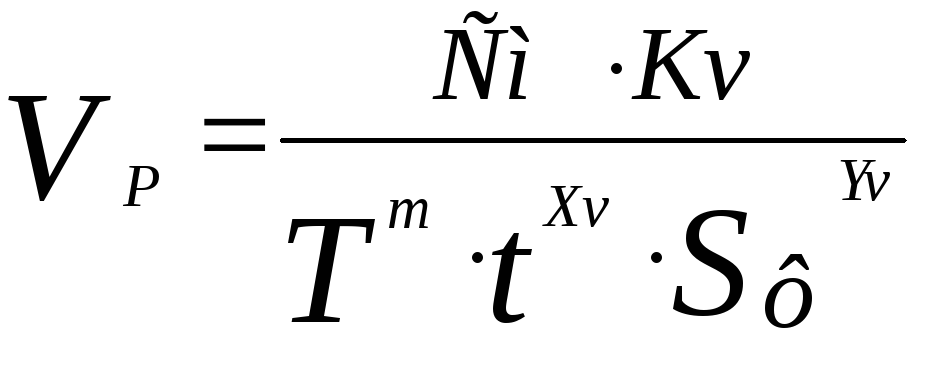

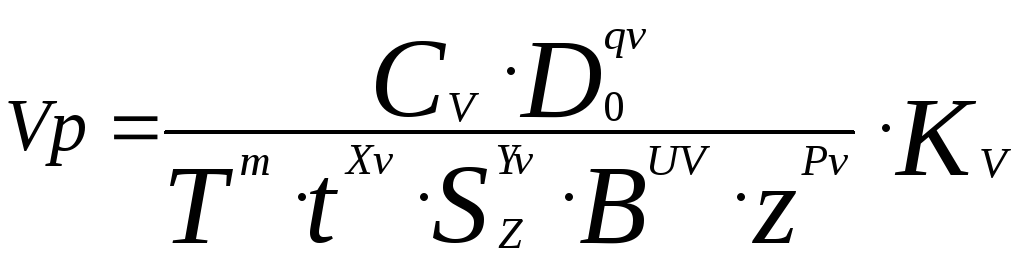

3) Расчётная скорость резания при точении Vp, м/мин, вычисляется по эмпирической формуле

,

(5)

,

(5)

где Cv – коэффициент, зависящий от материала инструмента, заготовки и условий обработки;

T – расчётная стойкость инструмента;

Xv, Yv – показатели степени влияния t и S на Vp;

Kv – поправочный коэффициент на изменённые условия, который определяется последующей формуле

KV= KMV KnV KUV KΨV KФV, (6)

Численные значения Cv, T и показателей степеней m, Xv, Yv:

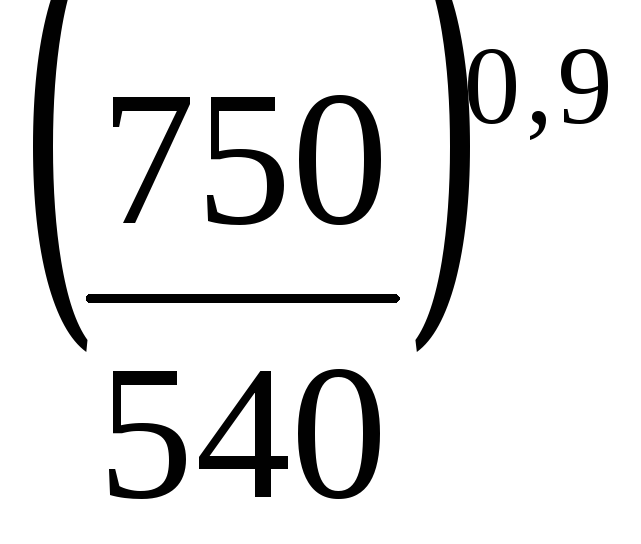

Хv = 0,15; Cv = 350; Yv = 0,35; m = 0,2; T = 60; KMV =750/σв =750/540=1,38;

Knv = 0,85; KUV = 1; KΨV =1; KФV = 1;

По формуле (6) получаем

Kv = 1,38·0,85·1·1·1 = 1,173

Тогда по формуле (5) подсчитываем расчётную скорость резания

![]()

, м/мин

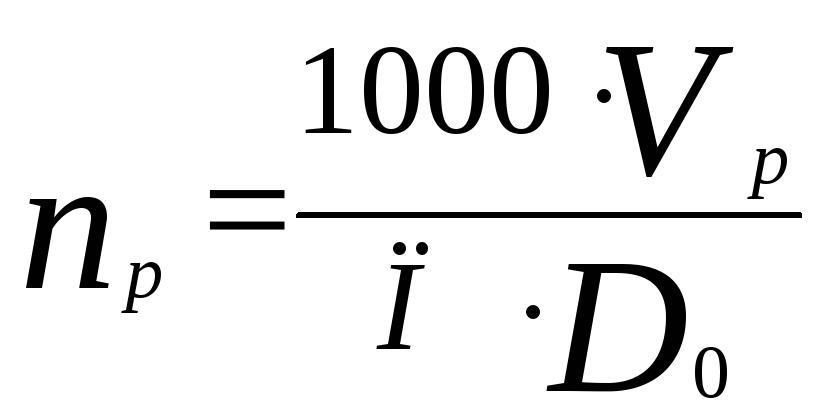

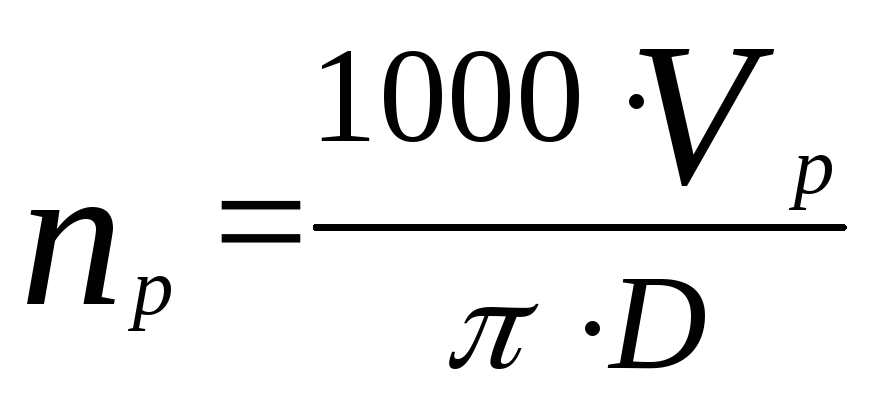

4) По расчётной

скорости резания определяется частота

вращения шпинделя, об/мин

4) По расчётной

скорости резания определяется частота

вращения шпинделя, об/мин

, (7)

где D0 –диаметр поверхности до обработки , мм;

П = 3,14; Vp = 173,6 м/мин

С учётом полученных величин, частота вращения шпинделя станка равна

![]()

Из паспортных данных станка принимается фактическая величина частоты вращения шпинделя:

n1= 12,5 n4= 25 n7=50 n10=100 n13=200 n16=400

n2= 16 n5=31,5 n8=63 n11=125 n314=250 n17=500

n3= 20 n6= 40 n9=80 n12=160 n15=315 n18=630

n19=800 n20=1000 n21=1250 n22=1600

Принимаем фактическую частоту вращения шпинделя– nФ = 800,об/мин.

Фактическая скорость резания определяется по формуле

![]()

, (8)

где D0 –диаметр поверхности до обработки , мм;

nФ – фактическая частота вращения шпинделя;

П = 3,14;

Фактическая скорость резания равна

![]()

5) Определяем приемлемость найденных режимов резания

Найденные режимы могут быть приняты только в том случае, если развиваемый при этом крутящий момент на шпинделе Мшп будет больше момента создаваемого силами резания Мрез, или равен ему.

Мшп ≥Мрез (9)

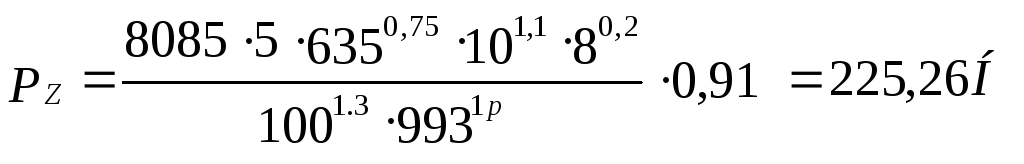

Определяем тангенциальную силу Рz, создающую крутящий момент Мрез определим по формуле

Pz=CpztXpzSфYpz VфnpzKp (10)

где Cpz-коэффициент, зависящий от материала и условий обработки;

Xpz, Ypz, npz-показатели степени влияния режимов резания на силу Pz;

Поправочный коэффициент на измененные условия, подсчитываемый как произведение ряда поправочных коэффициентов, вычисляется по формуле[1]:

Kp=KMPKpKpKupKp (11)

Числовые значения коэффициентов и показателей степеней приведены в литературе [1]: CPZ = 300·9,8 = 2940 , H; Xpz = 1; Ypz = 0,75; npz = 0,15;

Кмр = 1; Кφр = 1; Кγр =1; КГр = 0,93; Кλр = 1;

Таким образом по формуле (11)получаем :

Kp = 1·1·1·0,93·1 = 0,93

Тогда

по формуле (10) находим тангенциальную

силу РZ

Тогда

по формуле (10) находим тангенциальную

силу РZ

Pz=29403,410,50,75167-0,150,93=2523, H

Крутящий момент, Н·м, потребный на резание, подсчитываем по формуле

![]()

, Н·м (12)

Подставляя численные значения в формулу (12) получаем

![]() ,

Нм

,

Нм

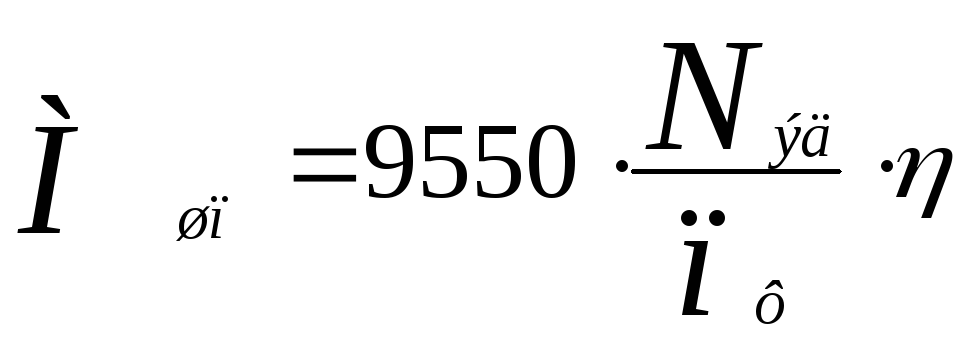

Крутящий момент, развиваемый на шпинделе и рассчитанный по слабому звену, принимается из паспортных данных станка, Н·м

, Н·м (13)

где

![]() -мощность

приводного электродвигателя, кВт;

-мощность

приводного электродвигателя, кВт;

ή – КПД станка.

Подставляя численные значения в формулу (13) получаем

![]() Нм,

Нм,

Условие приемлемости режимов резания Мшп ≥ Мрез выполняется, то есть потребляемый на резание крутящий момент получился меньше развиваемого на шпинделе, значит станок выбран правильно.

6) Определяем коэффициент использования полезной мощности станка по формуле

![]() ,

(14)

,

(14)

где

Nпод

– потребная мощность на шпинделе

где

Nпод

– потребная мощность на шпинделе

![]()

, кВт (15)

где Nэ = эффективная мощность на резание, кВт, определяемая по формуле

,![]() кВт (16)

кВт (16)

Подставляя полученные значения в формулу (20) получим

![]() ,

кВт

,

кВт

Найденную эффективную мощность подставим в формулу (15)

![]() ,

кВт

,

кВт

Тогда найдём коэффициент использования мощности по формуле (14)

![]()

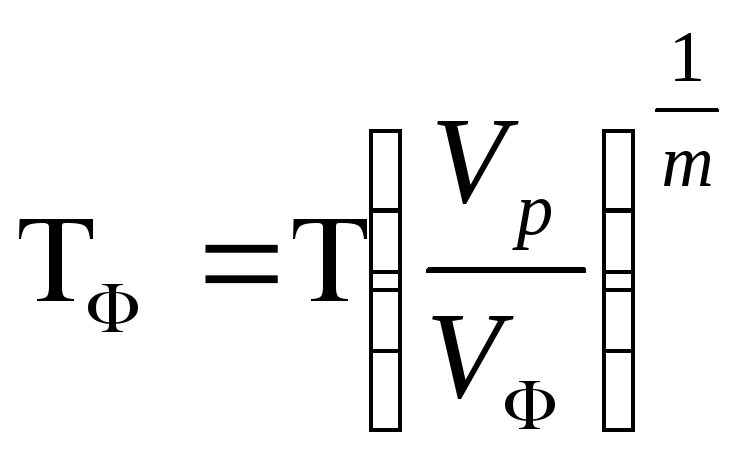

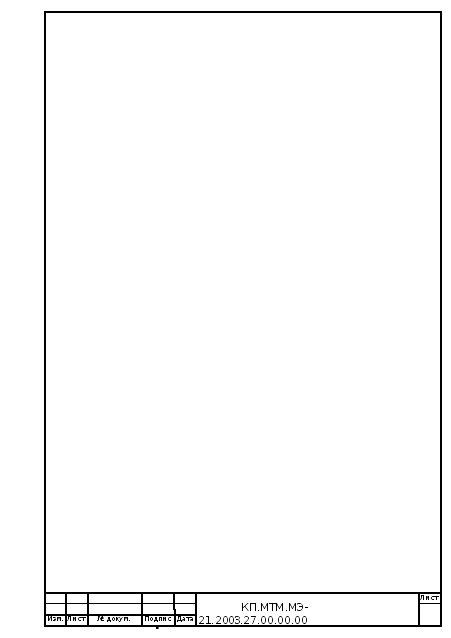

7) Подсчитываем фактическую стойкость инструмента ТФ мин, с учётом показателя стойкости m по формуле

,

мин (17)

,

мин (17)

где VP и T- расчётные значения скорости и стойкости инструмента

Т = 100 мин; Vp = 173,6 м/мин; Vф = 167, м/мин

Подставим в формулу (17) численные значения и определим ТФ

![]()

8)

Определяем основное технологическое

(машинное) время, мин, то есть время

затраченное на процесс резания по

формуле

8)

Определяем основное технологическое

(машинное) время, мин, то есть время

затраченное на процесс резания по

формуле

![]()

, мин (17)

где L – расчётная длина обработки, равная сумме длин: обработки – l, врезания - l1, и перебега - l2;

L = l+l1+l2, (18)

i – число проходов;

nф - частота вращения шпинделя, об/мин;

Sф - подача, мм/об;

За длину обработки l, мм, принимается путь, пройденный вершиной инструмента в процессе резания и измеренный в направлении подачи. Величина врезания l1, мм, при точении вычисляется из соотношения

![]() ,

(19)

,

(19)

где t – глубина резания, мм;

φ – главный угол резца в плане.

Подставим в формулу (19) значения и получим

![]()

Найдём расчётную длину обработки по формуле (18)

L = 10+3,4+3 = 16,4 , мм

Тогда по формуле (22)найдём время, затраченное на процесс резания

![]()

7.2

Режимы резания при фрезеровании

7.2

Режимы резания при фрезеровании

1) Глубина резания t, мм, зависит от припуска на обработку и требуемого класса шероховатости обрабатываемой поверхности. Если глубина резания t ≤ 5 мм , то обработку (фрезерование)ведут за один проход. В данном случае глубина резания t = 5, мм и обработку проведём за один проход.

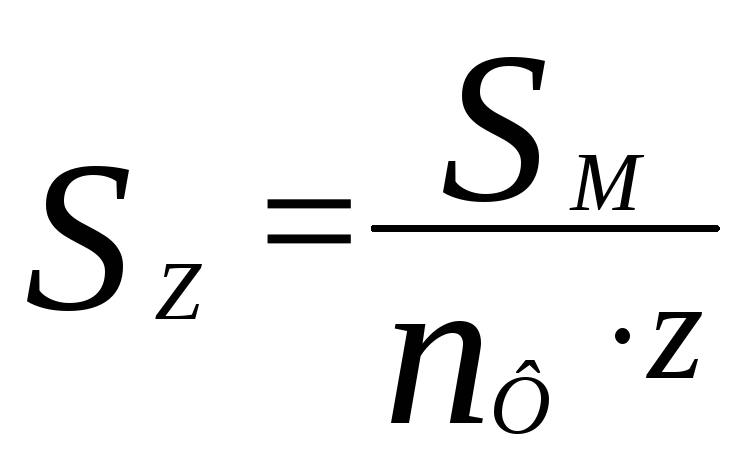

2) Величину подачи выбирают по справочной литературе в зависимости от механических свойств обрабатываемого материала, режущего инструмента и требуемого класса шероховатости поверхности.

На фрезерных станках настраивается минутная подача SM, мм/об, то есть скорость перемещения стола с закреплённой заготовкой относительно фрезы. Элементы срезаемого слоя, а следовательно и физико-механические параметры фрезерования, зависят от подачи на зуб SZ , то есть перемещение стола с деталью(мм) за время поворота фрезы на один зуб. Шероховатость обработанной поверхности зависит от подачи на один оборот фрезы S0 , мм/об.

Между этими тремя значениями имеется следующая зависимость

SM = S0 · z · n = S0 · n (20)

где n и z – соответственно частота вращения и число зубьев фрезы

Значение подачи SZ возьмём из справочной литературы: SZ = 0,1 , мм/зуб

При отсутствии паспортных данных станка значение всех ступеней подач могут быть подсчитаны на основании закона их изменения по геометрической прогрессии

Smax = Smin·φz-1 (21)

где Smax и Smin – предельные значения подач станка;

φ – знаменатель геометрической прогрессии;

z – число ступеней подач.

Значения Smax , Smin и z указаны в технической характеристике станка.

Знаменатель геометрической прогрессии определяется по формуле

![]() ,

(22)

,

(22)

![]() С учётом

исходных данных знаменатель геометрической

прогрессии определяется

С учётом

исходных данных знаменатель геометрической

прогрессии определяется

Принимаем из стандартного ряда φ = 1,26

Зная знаменатель геометрической прогрессии можно подсчитать значение всех ступеней подач, мм/мин:

S1=25

S2=S1s=25·1,26=31,5;

S3=S1s2=25(1,26)2=40;

S4=S1s3=25(1,26)3=50;

………………………………

S12=S1s11=25(1,26)11=318;

S13=S1s12=25(1,26)12=400;

……………………………….

S18=S1s18=25(1,26)17=1271

3) Расчётную скорость резания определим по эмпирической формуле

, м/ мин (23)

где CV – коэффициент скорости резания, зависящий от материала режущей части инструмента и заготовки и от условий обработки;

T – расчётная стойкость фрезы, мин;

m – показатель относительной стойкости;

XV, YV, UV, pV , qV - соответственно показатели степени влияния глубины резания, подачи, ширины фрезерования, числа зубьев и диаметра фрезы на скорость резания

KV – поправочный коэффициент на изменённые условия

Значение коэффициента и показателей степени в формуле скорости резания при фрезеровании:

CV = 332; qV =0,2; XV = 0,1; YV = 0,4; UV =0,2; pV = 0; m = 0,2;

Поправочный коэффициент KV определяется как произведение ряда коэффициентов

KV = KMv·Knv·KUv , (24)

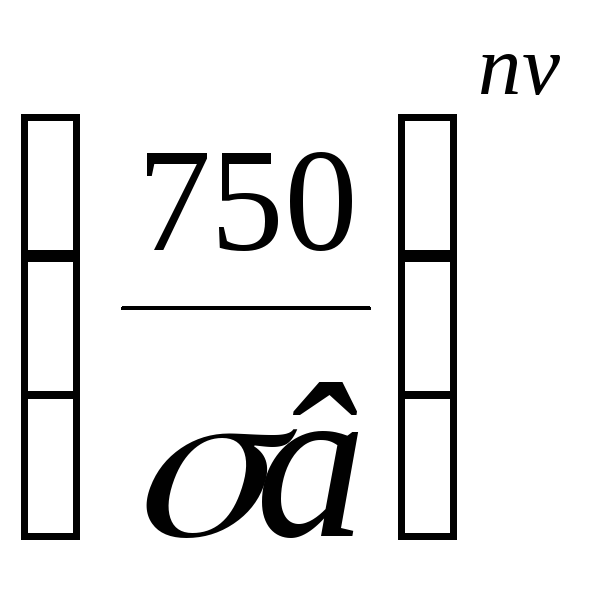

где KMv – коэффициент, учитывающий влияние механических свойств обрабатываемого материала на скорость резания;

Knv – коэффициент, учитывающий состояние поверхности заготовки;

KUv – коэффициент, учитывающий инструментальный материал;

KMv = CM · = = 1,38; Knv = 0,8; KUv = 1;

Из формулы (22) найдём поправочный коэффициент

KV = 1,38 · 0,8 · 1 = 1,104

Тогда по формуле (21) найдём расчётную скорость резания

![]()

![]()

4) Частота вращения шпинделя, об/мин подсчитывается по формуле

, об/мин (25)

где Vp – расчётная скорость резания, м/мин;

D – диаметр фрезы, мм.

Тогда найдём расчётную частоту вращения шпинделя

![]()

5)

Теперь подсчитаем фактическую частоту

вращения nФ,

ближайшую из паспортных данных станка.

Для этого найдём φn

и определим весь ряд n

5)

Теперь подсчитаем фактическую частоту

вращения nФ,

ближайшую из паспортных данных станка.

Для этого найдём φn

и определим весь ряд n

![]()

, (26)

где nz и n1 – максимальное и минимальное значение частоты вращения

n – количество ступеней частоты вращения.

![]()

Принимаем из стандартного ряда φ = 1,26

Запишем ряд n - частот вращения станка

n1 =31; n2 = n1·φn = 31·1,26 = 39,1

n3=n1n2=31(1,26)2=49,22

n4=n1n3=31(1,26)3=62

………………………………

n12=n1n11=31(1,26)11=394

n13=n1n12=31(1,26)12= 496,4

...............................................

n18=n1n17=31(1,26)17=1576,4

Таким образом принимаем nФ = 993, об/мин

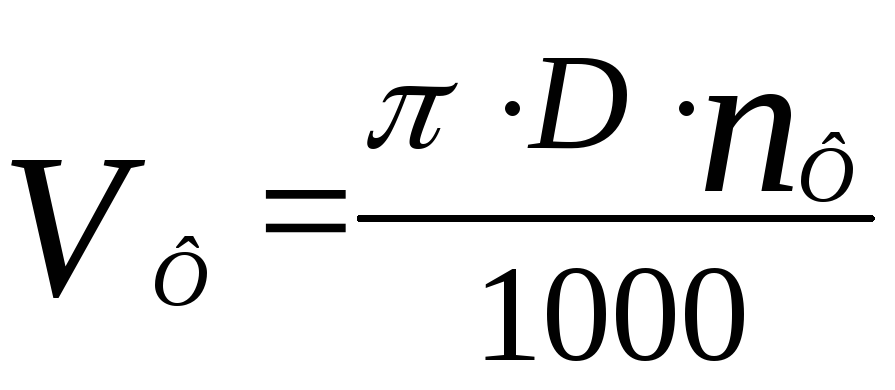

Теперь можно определить фактическую скорость резания Vф по формуле

![]()

, (27)

где D – диаметр фрезы , мм;

nф – фактическая частота вращения, об/мин.

![]()

6) Определим фактическую подачу на зуб

Минутную подачу подсчитываем по формуле

SM = SZ · z · nф (28)

Подставив значения в формулу (28) получим

SM = 0,1·8·993 = 794,4 , мм/мин

Определим значение SM ближайшее меньшее из паспортных данных станка

SM = 635 , мм/мин

Определим фактическую подачу на зуб

![]()

, (29)

Подставляя в формулу (29) получим

![]()

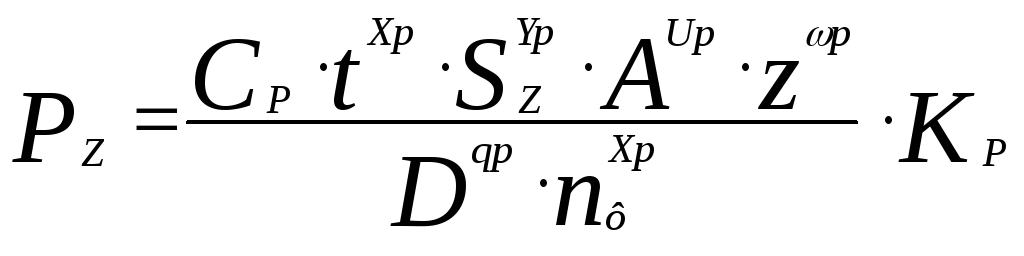

7) Силу резания при фрезеровании определяем по эмпирической формуле

, (30)

где t – глубина фрезерования;

SZ – фактическая подача, мм/зуб;

z

– число зубьев фрезы;

z

– число зубьев фрезы;

D – диаметр фрезы, мм;

nФ – фактическая частота вращения фрезы, об/мин.

Значение коэффициента Cp и показателей степени Xp, Yp, Up, ώP, qP следующие : Cp = 825·9,8 =8085; Xp = 1,0; Yp = 0,75; Up = 1,1; ώP = 0,2; qP = 1,3;

А = 10, мм ; z = 8; D = 100, мм; nФ = 993, об/мин.

Значение поправочного коэффициента KP при фрезеровании зависит от качества обрабатываемого материала

![]()

![]()

= =0,91

Тогда получаем

8) Определим коэффициент использования полезной мощности станка

,![]() (31)

(31)

где Nпод – потребная мощность на шпинделе

![]()

, кВт (32)

где Nэ = эффективная мощность на резание, кВт, определяемая по формуле

,![]() кВт (33)

кВт (33)

Подставляя полученные значения в формулу (20) получим

![]() ,

кВт

,

кВт

Найденную эффективную мощность подставим в формулу (32)

![]() ,

кВт

,

кВт

Тогда найдём коэффициент использования мощности по формуле (31)

![]()

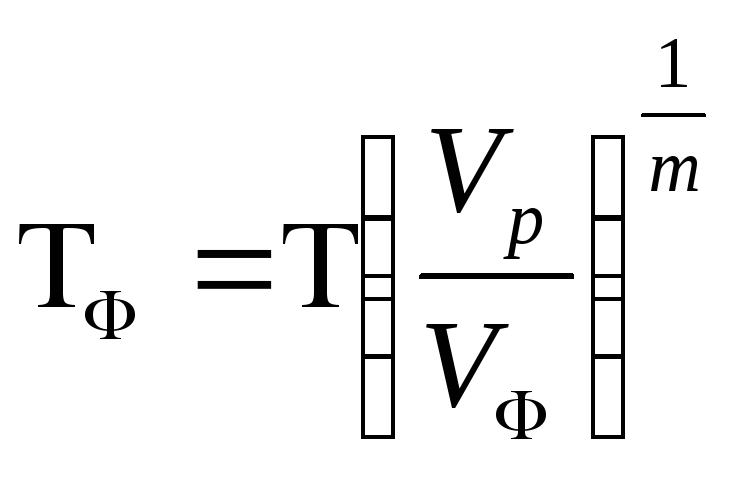

9) Фактическая стойкость инструмента определяется по формуле

, мин (34)

мин (34)

где VP и T- расчётные значения скорости и стойкости инструмента

Т = 240 мин; Vp = 415 м/мин; Vф = 312, м/мин

Подставим в формулу (34) численные значения и определим ТФ

![]()

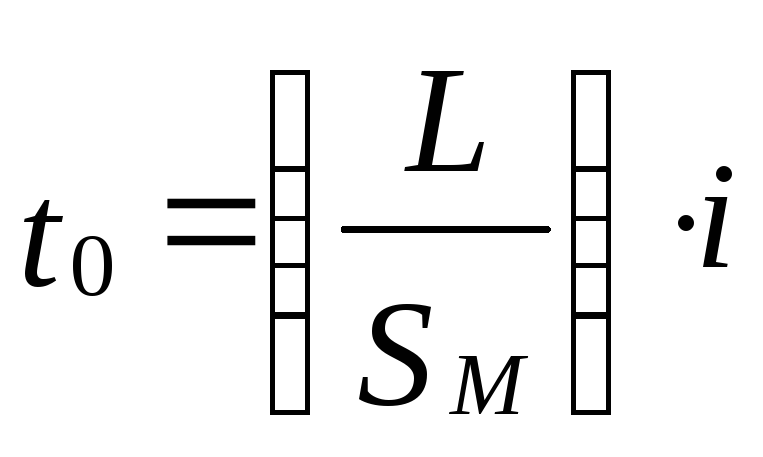

10) Основное технологическое (машинное) время подсчитывается по формуле

, (35)

где L – расчётная длина обработки;

i – число проходов; i = 1

SM – фактическая подача мм/мин;

Расчётную длину обработки определим по формуле

L = l+l1+l2, (36)

где l – длина обработки; l = 33, мм

l1 – величина врезания, мм

Величина врезания l1 определяется по формуле

![]()

![]() ,

(37)

,

(37)

где t – глубина резания, мм

D – диаметр фрезы , мм

B – ширина обрабатываемой поверхности, мм

![]()

Величину перебега l2 примем равной 4 мм;

Находим расчётную длину обработки L:

L = 33+0,3+4 = 37,3 , мм

По формуле (35) вычислим основное технологическое время

![]()

8 Нормирование времени, определение расценки и себестоимости механической обработки детали

8.1 Штучное время на механическую обработку одной детали

Штучное время на обработку одной детали состоит из следующих частей: основного технологического (машинного) времени – tо, равного сумме значений машинного времени для всех переходов данной операции, вспомогательного времени tВ равного сумме значений его для всех переходов, времени организационного и технического обслуживания рабочего места tОБ, времени перерыва на отдых и физические потребности tФ , то есть

tшт = ∑to +∑tB+tоб+tФ (38)

Основное технологическое (машинное) время – это время, непосредственно затраченное на процесс резания, подсчитываемое для каждого перехода.

Подсчёт основного времени при точении приводится в таблице 17

Таблица 17 – Подсчёт основного времени при точении

|

Наименование перехода |

Длина обработки, мм |

Время, мин |

|

Подрезать торец |

60 |

0,166 |

|

Точить поверхность |

10 |

0,041 |

|

Сверлить отверстие |

60 |

0,168 |

|

Нарезать резьбу |

8 |

0,075 |

|

Подрезать торец |

32 |

0,091 |

|

Сверлить центровочное отверстие |

5 |

0,028 |

|

Точить поверхность |

20 |

0,066 |

|

Точить фаску |

1,6 |

0,05 |

|

Подрезать торец |

4 |

0,026 |

|

Точить поверхность |

60 |

0,166 |

|

Подрезать торец |

10 |

0,041 |

|

Итого время |

0,918 |

|

Подсчёт

основного времени при фрезеровании

приводится в таблице 18

Подсчёт

основного времени при фрезеровании

приводится в таблице 18

Таблица 18 – Подсчёт основного времени при фрезеровании

|

Наименование перехода |

Длина обработки, мм |

Время, мм |

|

Фрезеровать поверхность |

33 |

0,059 |

Вспомогательное время – это время на установку, закрепление и снятие детали, подвод и отвод инструмента, включение и выключение станка, проверка размеров. Вспомогательное время принимается по нормативам на каждый переход и в том числе на вспомогательные переходы, переустановку и снятие детали; суммируется целиком за операцию.

Подсчёт вспомогательного времени при точении приводится в таблице 19

Таблица 19 – Подсчёт вспомогательного времени при точении

|

Наименование операции |

Обозначение |

Величина, мин |

|

Крепление детали |

tв1 |

0,5 |

|

Переустановка детали |

tв2 |

0,4 |

|

Смена резца |

tв3 |

0,1 |

|

Установка резцов |

tв4 |

1 |

|

Итого время |

2 |

|

Подсчёт вспомогательного времени при фрезеровании приводится в таблице 20

Таблица 20 – Подсчёт вспомогательного времени при фрезеровании

|

Наименование операции |

Обозначение |

Величина, мин |

|

Крепление детали |

tв1 |

0,5 |

|

Установка фрезы |

tв2 |

0,7 |

|

Итого время |

1,2 |

|

Оперативным временем называется сумма основного технологического и вспомогательного времени

tоп=t0+tв (39)

Тогда штучное

время на токарную операцию будет равно

Тогда штучное

время на токарную операцию будет равно

tоп. ток = 0,918+2 = 2,918 , мин

Штучное время на фрезерную операцию

tоп. фр = 0,059+1,2 = 1,259 , мин

Время на организационное и техническое обслуживание рабочего места tОБ

Включает: время на подналадку, чистку и смазку станка, на получение и раскладку инструмента, смену затупленного инструмента.

Время на обслуживание рабочего места tОБ , а также на отдых и физические потребности назначается на операцию в процентах от оперативного времени по нормативам:

,

мин (40) ![]()

где α – процент на обслуживание рабочего места, принимаемый на предприятиях транспорта в пределах 4-7 % от оперативного времени;

β – процент на отдых и физические потребности, состовляющие в единичном и серийном производстве 4-6 %, в крупносерийном и массовом 5-8 5 от оперативного времени

Тогда по формуле (40) определим для токарной операции

![]()

Для фрезерной операции

![]()

Теперь

определим по формуле (38) штучное время:

Теперь

определим по формуле (38) штучное время:

Для токарной операции

tшт ток = 0,918+2+0,29 =3,21 , мин

Для фрезерной операции

tшт ток = 0,059+1,2+0,126 =1,39 , мин

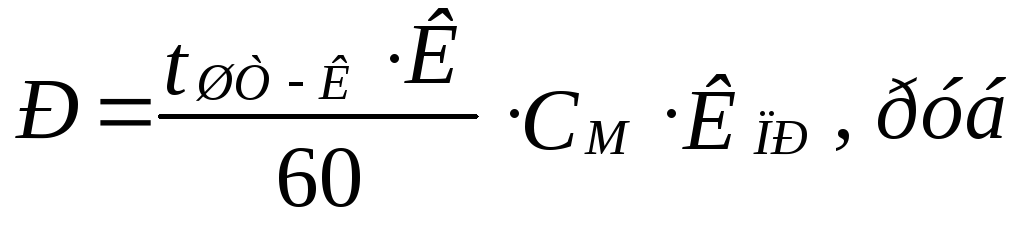

8.2 Штучно-калькуляционное время на операцию

Штучно-калькуляционное время на операцию вычисляется по формуле

(41)

(41)

где tпз – подготовительно-заключительное время на всю партию деталей, мин

n – число деталей в партии.

Подготовительно-заключительное время – это время, определяемое в целом на операцию и включает в себя: время, затраченное рабочим на ознакомление с технологической картой обработки детали, на изучение чертежа, наладку станка, получение, подготовку, установку и снятие приспособления для выполнения данной операции.

В соответствии с литературой подготовительно-заключительное время принимаем равным 40 мин.

Тогда штучно-калькуляционное время будет равно

Для токарной операции

![]()

Для фрезерной

операции

Для фрезерной

операции

![]()

8.3 Расценка на выполненную работу

Расценка на выполненную работу, то есть стоимость рабочей силы определяется по формуле

,

(42)

,

(42)

где Сm – тарифная ставка соответствующего разряда;

Кпр – премиальный коэффициент. Кпр = 1,3;

К – коэффициент разряда.

Значение тарифной ставки принимаем равной:

Для токарной операции

![]()

Для фрезерной операции

![]()

Коэффициент К принимаем в соответствии со справочными данными, приведёнными в таблице 21. Соответственно для токарной операции принимаем пятый разряд (5), а для фрезерной операции принимаем четвёртый разряд (4).

Таблица 21

|

Разряды

|

1

|

2

|

3

|

4

|

5

|

6

|

|

Коэффициент К |

|

1,36

|

1,85

|

2,15

|

2,49

|

2.89

|

Тогда для токарной операции получим

![]()

Для фрезерной операции

![]()

8.5 Себестоимость

механической обработки

8.5 Себестоимость

механической обработки

Себестоимость механической обработки деталей включает стоимость рабочей силы и стоимость накладных расходов и определяется по формуле

С = Р+Н, (43)

где Н – стоимость накладных расходов, тыс. руб;

Р – стоимость рабочей силы, тыс. руб.

Стоимость накладных расходов определим по формуле

,

(44) ![]()

По формуле (44) находим Н

Для токарной операции

![]()

Н =

Для фрезерной операции

![]()

Н =

Таким образом, подсчитаем себестоимость механической обработки на каждую операцию

Себестоимость токарной операции

С = 36+18 = 54, руб

Себестоимость фрезерной операции

С = 13,2+6,6 = 19,8, руб