Содержание

Введение

1 Исходные данные по заданию……………………………………………… 7

2 Тип производства, количество деталей в партии…………………………. 9

3 Вид заготовки и припуски на обработку…………………………………... 10

4 Структура технологического процесса………………….…………………..12

5 Выбор оборудования и приспособлений………………….……………… 13

6 Выбор инструмента………………………………………….………………..17

7 Расчет режимов резания…………………………………….………………. 20

8 Нормирование времени, определение расценки и

себестоимости механической обработки детали………………………..………… 30

9 Основные сведения о технике безопасности при

работе на металлорежущих станках……………………………………………..… 34

10 Конструирование приспособления………………………………………... 35

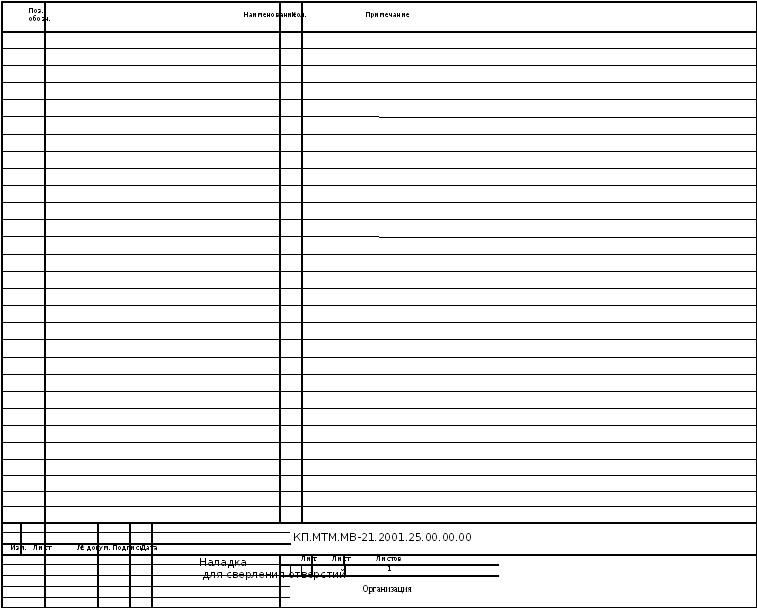

11 Оформление технической документации………………………………….36

Литература

Приложение А Маршрутная карта технологического

процесса изготовления детали ……………………………………………………..39

Приложение Б Операционная карта……..……………………………………52

Введение

Современное машиностроение представляет очень высокие требования к точности и состоянию поверхностей деталей машин, которые можно обеспечить в основном только механической обработкой.

Обработка металлов резанием представляет собой совокупность действий, направленных на изменение формы заготовки путем снятия припуска режущими инструментами на металлорежущих станках, обеспечивая заданную точность и шероховатость обработанной поверхности.

В зависимости от формы деталей, характера обрабатываемых поверхностей и требований, предъявляемых к ним, их обработку можно проводить различными способами: механическими - точением, строганием, фрезерованием, протягиванием, шлифованием и др.; электрическими - электроискровым, электроимпульсным или анодно-механическим, а также ультразвуковым, электрохимическим, лучевыми и другими способами обработки.

Процесс обработки металлов резанием играет ведущую роль в машиностроении, так как точность форм и размеров и высокая частота поверхностей металлических деталей машин в большинстве случаев обеспечивается только такой обработкой.

Этот процесс успешно применяется во всех без исключения отраслей промышленности.

Обработка металлов резанием является весьма трудоемким и дорогостоящим процессом. Так, например, в среднем в машиностроении стоимость обработки заготовок резанием составляет от 50 до 60 стоимости готовых изделий.

Обработка металлов резанием, как правило, осуществляется на металлорежущих станках. Лишь отдельные виды обработки резанием, относящиеся к слесарным работам, выполняются вручную или с помощью механизированных инструментов.

В современных методах механической обработки металлов заметны следующие тенденции:

обработка заготовок с малыми припусками, что приводит к экономии металлов и увеличении доли отделочных операций;

широкое применение методов упрочняющей обработки без снятия стружки путем накатывания роликами и шариками обдувки дробью, дорнирования, чеканки и т. п.;

применение многоинструментальной обработки взамен одноинструментальной и многолезвийного режущего инструмента вместо однолезвийного;

возрастания скоростей резания и подач;

увеличение части работ, выполняемых на автоматических и полуавтоматических станках, роботизированных комплексов с применением систем программного управления;

широкое проведение модернизации металлорежущего оборудования;

использование быстродействующих и многоместных приспособлений для закрепления заготовок и механизмов при автоматизации универсальных металлорежущих станков;

изготовление деталей из специальных и жаростойких сплавов, обрабатываемость которых значительно хуже, чем обычных металлов;

участие технологов в разработке конструкции машин для обеспечения их высокой технологичности.

Более рационально получать сразу готовую деталь, минуя стадию заготовки. Это достигается применением точных методов литья и обработки давлением, порошковой металлургией. Эти процессы более прогрессивны, и они будут все шире внедряться в технику.

1.Исходные

данные по заданию

Наименование работы:

Разработать технологический процесс механической обработки детали.

Исходные данные по заданию приведены в таблице 1:

Таблица 1

|

Чертеж детали |

Производст-венная программа, тыс. шт. В год |

Тип производ-ства |

Материал |

Вид обработки |

|

Крышка |

5600 |

серийное |

Сталь 30 |

Механи- ческая |

Химический состав стали (ГОСТ 1050-88) в таблице 2:

Таблица 2

|

Марка стали |

C |

Si |

Mn |

S, P не более |

Cr |

Ni |

Cu |

|

30 |

0.27-0.35 |

0.17-0.37 |

0.50-0.80 |

0.040 |

<=0.25 |

<=0.25 |

0.25 |

Механические свойства стали 30 ГОСТ 1050-88 в таблице 3:

Таблица 3

|

Опера- ция

|

t нагр, C |

Ох-лаж. среда

|

Дли-на загот.мм |

В, МПа

|

, МПа

|

σ,%

|

Ψ,% |

МПа |

тверд. HB |

|

Закал- Ка |

860-880 |

Вода |

60 |

400 |

600 |

25 |

55 |

55 |

<=17 |

|

Отпуск |

600-650 |

Воз- дух |

60 |

400 |

600 |

25 |

55 |

55 |

<=17 |

Технологические свойства стали 30 ГОСТ 1050-88 в таблице 4:

Таблица 4

|

Температура ковки |

Свариваемость |

Склонность к отпускной хрупкости |

Флокеночувствитель-ность |

Коррозион. стойкость |

|

нач. 1250

кон. 800

|

РДС,АДС под флюсом и газовой защитой с подогревом, КТС

|

Не склонна |

Не чувстви-тельна |

Низкая |

2 Тип производства, количество деталей в партии

Количество

деталей в партии можно определить по

формуле:

,

,

где N - годовая программа выпуска деталей, шт.

t - число дней, на которые необходимо иметь запас годовых деталей.

Ф - число рабочих дней в году.

(шт)

(шт)

Из таблицы 1 выбираем тип производства:

Таблица 1

|

Тип производства

|

Годовая производственная программа,ед.

| ||

|

|

Крупных

|

Средних

|

Мелких

|

|

Единичное

|

До 5

|

До 10

|

До 100

|

|

Серийное

|

Свыше 5 до 1000

|

Свыше 10 до 5000

|

Свыше100 до50000 5550000

|

|

Массовое

|

Свыше 1000

|

Свыше 5000

|

Свыше 50000

|

Тип производства - серийный.

Серийное производство - изделия изготавливаются или обрабатываются партиями (сериями), состоящими из однотипных деталей одинакового размера, запускаемых в производство одновременно.

Теперь из таблицы 2 выбираем вид производства:

Таблица 2

|

Вид производства

|

Количество изделий в партии

| |||

|

Крупных

|

Средних

|

Мелких

| ||

|

Мелкосерийное

|

2-5

|

6-25

|

10-50

| |

|

Среднесерийное

|

6-25

|

26-150

|

51-300

| |

|

Крупносерийное

|

Свыше 25

|

Свыше 150

|

Свыше 300

| |

Производство - среднесерийное и выпускает мелкие (лёгкие) детали, количеством в партии от 51 до 300 изделий.

3.

Вид заготовки и припуски на обработку.

Заготовкой называется предает производства, из которого изменением формы, размеров, качества поверхностей и свойств материала изготовляют требуемую деталь. Выбор вида заготовки зависит от материала, формы и размера, её назначения, условий работы и испытываемой нагрузки, от типа производства.

Для изготовления деталей могут применяться следующие виды заготовок:

а) отливка из чугуна, стали, цветных металлов, сплавов и пластмасс для фасонных деталей и корпусных в виде рам, коробок, букс, челюстей и

Др.;

б) поковки - для деталей, работающих на изгиб, кручение, растяжение. В серийном и массовом производстве применяются преимущественно штамповки, в мелкосерийном и единичном производстве, а также для деталей крупных размеров - поковки;

в) прокат горячекатаный и холоднокатаный - для деталей вида валов, стержней, дисков и других форм, имеющих незначительно изменённые размеры поперечного сечения.

В нашем случае целесообразно изготовлять крышку из проката, так как круг хорошо вписывается размеры детали.

Припуски на обработку указаны в таблице1:

Таблица 1- припуски и допуски на обработку

|

Размер детали ,мм

|

Припуски, мм

|

Допуски, мм

|

Размер заготовки, мм

|

|

112

10 |

2

1,5 |

+1,6 –0,8

+0,4 –0,75 |

116

13 |

4.Структура

технологического процесса

Маршрут изготовления детали

5. Выбор оборудования и приспособления.

При

выборе типа станка и степени его

автоматизации необходимо учитывать

следующие факторы:

1. Габаритные размеры и форму детали;

2. Форму обработанных поверхностей, их расположение;

3. Технические требования точности размеров, формы и к шероховатости обработанных поверхностей;

4. Размер производственной программы, характеризующий тип производства данной детали.

В единичном мелкосерийном производстве используются универсальные станки, в серийном наряду с универсальными станками широко применяются полуавтоматы и автоматы, в крупносерийном и массовом производстве - специальные станки, автоматы, агрегатные станки и автоматические линии.

Всё более широкое применение в настоящее время находят в серийном производстве автоматические станки с числовым программным управлением, позволяющие производить быструю переналадку с обработки одних деталей на другие путём замены программы, зафиксированной, например, на бумажной перфоленте или на магнитной ленте.

Выбор станков производим согласно таблицам приведённым ниже:

Токарно

- винторезные станки

|

Показатель

|

Модели станков

| |||

|

1Мб 1

|

1А616

|

IK62

|

16К20

| |

|

НАИБОЛЬШИЙ ДИАМЕТР ОБРАБАТЫВАЕМОЙ ДЕТАЛИ, ММ

|

320

|

320

|

400

|

415

|

|

РАССТОЯНИЕ МЕЖДУ ЦЕНТРАЛЯМИ, ММ

|

1000

|

710

|

1000

|

1000

|

|

ЧИСЛО СТУПЕНЕЙ ЧАСТОТЫ ВРАЩЕНИЯ ШПИНДЕЛЕЙ |

24

|

21

|

23

|

22

|

|

ЧАСТОТА ВРАЩЕНИЯ ШПИНДЕЛЯ, ОБ/МИН

|

12,5-1600

|

9-1800

|

12,5-2000

|

12,5-1600

|

|

ЧИСЛО СТУПЕНЕЙ ПОДАЧ СУППОРТА

|

24

|

16

|

42

|

42

|

|

ПОДАЧА СУППОРТА.М М/ОЕ ПРОДОЛЬНАЯ ПОПЕРЕЧНАЯ

|

0,08-1,9 0,04-0,95

|

0,065-0.091 0,065-0,091

|

0,074,16 0,035-2,08

|

0,05- 4,16 0,035-2,08

|

|

МОЩНОСТЬ ГЛАВНОГО ЭЛЕКТРОДВИГАТЕЛЯ,кВт

|

4

|

4

|

7,5-10

|

10

|

|

КПД СТАНКА

|

0.75

|

0,75

|

0,75

|

0,75

|

|

НАИБОЛЬШАЯ СИЛА ПОДАЧИ МЕХАНИЗМОМ ПОДАЧИ.Н

|

150

|

210

|

360

|

600

|

Горизонтальные

и вертикальные фрезерные станки

|

Показатель

|

Модели станков

| ||||

|

Горизонтальных

|

Вертикальных

| ||||

|

6М81Г

|

6М82Г

|

6М12П

|

6М12ПБ

| ||

|

Рабочая поверхность стола,мм

|

250х1000

|

320х1250

|

320х1250

|

320х1250

| |

|

Число ступеней частоты вращения шпинделя

|

18

|

18

|

18

|

18

| |

|

Частота вращения шпинделя,об/мин

|

40-2000

|

31-1600

|

31-1600

|

50-2500

| |

|

Число ступеней подач

|

18

|

18

|

18

|

18

| |

|

Подача стола,мм/мин: Продольная Поперечная

|

20-1000 6,5-333

|

25-1250 8,3-416

|

25-1250 15,6-785

|

40-1200 27-1330

| |

|

Наибольшая допустима сила подачи ,кН

|

12

|

15

|

15

|

16

| |

|

Мощность главного электродвигател я,кВт

|

4

|

7,5

|

7,5

|

10

| |

|

КПД станка

|

0,8

|

0,75

|

0,75

|

0,75

| |

Вертикально

- сверлильные станки

|

Показатель

|

Модели станков

| ||

|

2Н118

|

2Н125

|

2Н135

| |

|

Наибольший условный диаметр сверления.мм

|

18

|

25

|

35

|

|

Вертикальное перемещение сверлильной головки,мм

|

150

|

200

|

250

|

|

Число ступеней частоты вращения шпинделя

|

9

|

12

|

12

|

|

Число вращения шпинделя об/мни

|

180-2800

|

45-2000

|

31,5-1400

|

|

Число ступней подач

|

6

|

9

|

9

|

|

Подача шпинделя .об/мин

|

0,1-0,56

|

0,1-1,6

|

0,1-1,6

|

|

Крутящий момент на шпинделе,Н

|

88

|

250

|

400

|

|

Наибольшая допустимая сила подачи,Н

|

5,6

|

9

|

15

|

|

Мощность электродвигателя ,кВт

|

1,5

|

2.2

|

4

|

|

КПД станка

|

0,85

|

0,8

|

0,8

|

Из таблиц выбираем следующие станки:16К20 2H125 6M81Г 7Б520

7

Расчет режимов резания

Производительность и себестоимость обработки изделий на металлорежущих станках, качество обработанной поверхности зависят прежде всего от принятых режимов резания. Поэтому важен выбор их оптимальных значений при проектировании технологического процесса механической обработки.

7.1Режим резания при точении.

1)Найдем глубину резания t,мм. из условия минимального числа проходов:

t= ,

,

где Д0-диаметр поверхности до обработки, мм;

Д1-диаметр поверхности после обработки, мм. Подставляя известные значения:

Д0=116;

Д1=112;

t= мм,

мм,

Так как глубина резания не превышает 5 мм, то обработаем данную деталь за один проход.

2)Найдем значение подачи S,мм/об по формуле:

S= ,

,

где r – радиус округления вершины резца, мм;

Rz – высота неровностей, мм;

R=1мм;

Rz=4010-3мм;

S=

мм/об;

мм/об;

3)Расчетная скорость резания при точении Vр, м/мин, вычисляется по эмпирической формуле:

где Сv - коэффициент, зависящий от материала инструмента, заготовки и условий обработки;

Т - расчетная стойкость инструмента;

Xv, Yv - показатели степени влияния t и S на Vр;

Sф- фактическая подача

Кv - направленный коэффициент на измененные условия, которые вычисляются по формуле:

К=КMvКnvКUvКvКФv...

где Кмv -коэффициент, учитывающий влияние обрабатываемого материала;

Кnv-качество (состояние) заготовки;

КUv-материал режущей части инструмента;

Кv-главный угол в плане;

Кф.-форма передней грани инструмента;

Значения коэффициентов и показателей степени формулы найдем в литературе [1.].

Sф находим согласно закона изменения её по геометрической прогрессии, знаменатель который определяется по формуле:

,

,

где Sz и S1 – максимальное и минимальное значения подачи;

z – количество ступеней подачи;

,

,

Значение

не

совпадает со стандартными нормами

станкостроения. Поэтому примем

не

совпадает со стандартными нормами

станкостроения. Поэтому примем

Теперь определим весь ряд S по геометрической прогрессии:

S2=S1s=0,051,12=0,056;

S3=S1s2=0,05(1,12)2=0,063;

S4=S1s3=0,05(1,12)3=0,071;

………………………………

S12=S1s11=0,05(1,12)11=0,174;

S13=S1s12=0,05(1,12)12=0,195;

……………………………….

S20=S1s19=0,05(1,12)2=0,491;

S21=S1s20=0,05(1,12)20=0,482;

S22=S1s21=0,05(1,12)21=0,54;

S23=S1s22=0,05(1,12)22=0,605;

Из данного ряда следует, что ближайшая меньшая из числа осуществляемых на станке Sф равна Sф=0,54 мм/об;

Согласно таблице [1] коэффициенты формулы имеют следующие значения:

;

;

Кnv=0,8; КUv =1,00; Кv =1,00; КФv = 1,00.

Тогда подставляем данные значения в формулу:

Получаем:

Кv=10.8111=0.8 ,

Значения коэффициентов Сv , Т, Xv, Yv , m имеют следующие значения:

Сv =350, Т=100, Xv=0,15, Yv =0,35, m=0,2

4)По расчетной скорости резания подсчитаем частоту вращения шпинделя, об/мин.

,

,

где D0 - диаметр обрабатываемой поверхности, мм.

Vp – скорость резания, м/мин;

Теперь подсчитаем фактическую подачу величины n,ближайшую меньшую из паспортных данных станка. Для этого найдем n и определим весь ряд n

,

,

где nz и n1-максимальное и минимальное значения частоты вращения;

z-количество ступеней частоты вращения;

,

,

Примем n=1,26

Значение n не совпадает со стандартным. Теперь определяем nф из геометрического ряда:

n2=n1n=12,051,26=15,57;

n3=n1n2=12,050(1,26)2=19,8;

n4=n1n3=12,050(1,26)3=25,0;

………………………………

n12=n1n19=12,05(1,26)11=1009,14;

n13=n1n20=12,05(1,26)12=1271,51;

Таким образом nф=1009,14об/мин;

Теперь мы можем определить Vф по формуле [1]

где Д0-диаметр обрабатываемой поверхности, мм;

nф- частота вращения шпинделя, об/мин;

5)Определим тангенциальную силу Pz, создающую крутящий момент Mрез по формуле [1]:

Pz=CpztxpzSфypz Vфnpzkp

где Cpz-коэффициент, зависящий от материала и условий обработки;

Xpz, Ypz, npz-показатели степени влияния режимов резания на силу Pz;

Поправочный коэффициент на измененные условия, подсчитываемый как произведение ряда поправочных коэффициентов, вычисляется по формуле[1]:

Kp=KMPKpKpKupKp

Числовые значения коэффициентов и показателей степеней приведены в литературе [1]

Таким образом получаем :

Kp=10,891,01,00,931=0,8277

По формуле вычисляем тангенциальную силу:

Pz=294020,540,75367,569-0,150,8277=12,64 H

Крутящий момент Мрез, потребный на резание подсчитывается по формуле

,

,

где Pz- тангенциальная сила, Н;

D0- обрабатываемый диаметр, мм;

Нм,

Нм,

Крутящий момент Мшп подсчитывается по формуле[1]:

,

,

где

-мощность

приводного электродвигателя, кВт;

-мощность

приводного электродвигателя, кВт;