- •Введение

- •1. Исходные данные по заданию

- •2 Тип производства, количество деталей в партии

- •32 Определение величины припуска на обработку

- •Аккуратнее (припуски на мехобработку)

- •4. Структура технологического процесса

- •5 Выбор оборудования и приспособлений

- •Для какого станка рассчитываем частоты вращения и подачи

- •6. Выбор инструмента

- •Тогда по формуле получаем, что

- •2) Рассчитаем скорость резания при сверлении по формуле:

6. Выбор инструмента

Для процесса точения внутренней поверхности заготовки будем использовать расточной резец с углом в плане =950 для глухих отверстий (по ГОСТ 1888373) Размеры резца приведены в таблице 61. Резец представлен на рисунке 6.1

Таблица 6.1 Размеры расточного резца

|

h |

b |

L |

P |

n |

l |

|

20 |

16 |

200 |

100 |

8 |

16 |

Р исунок

6.1

Расточной резец для глухих отверстий

исунок

6.1

Расточной резец для глухих отверстий

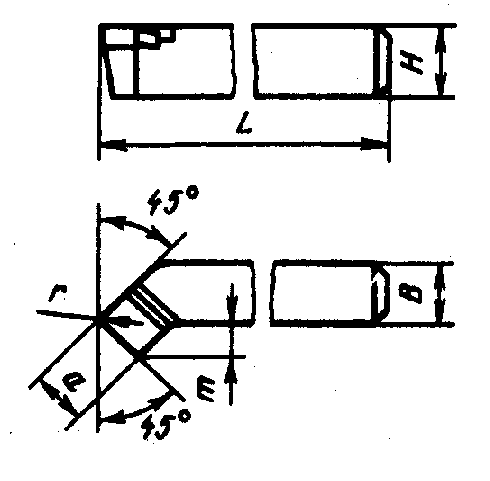

Для процесса точения внешней поверхности заготовки, а также для процесса точения подрезки торцов заготовки будем использовать токарные проходные отогнутые резцы правые и левые с углом в плане 900 с пластинами из быстрорежущей стали (по ГОСТ 18870 – 73). Размеры резца приведены в таблице 62. Резец представлен на рисунке 6.2

Таблица 6.2 Размеры токарного проходного отогнутого резца

|

H |

B |

L |

m |

a |

r |

|

32 |

20 |

170 |

10 |

20 |

1 |

Рисунок 6.2 Токарный проходной отогнутый резец

Для процесса точения прорезки внешней канавки заготовки будем использовать токарный отрезной резец с пластинами из твердого сплава (по ГОСТ 18884 – 73). Размеры резца приведены в таблице 6.3 Резец представлен на рисунке 6.3

Таблица 6.3 Размеры токарного отрезного резца

|

h |

b |

L |

P |

l |

|

32 |

20 |

170 |

38 |

6 |

Рисунок 6.3 Токарный отрезной резец

При операции сверления мы будем использовать свёла диаметром 10 и 22 миллиметров

Для сверления отверстия диаметром 10 мм будем использовать сверло спиральное с цилиндрическим хвостовиком из быстрорежущей стали Р6М5 диаметром 10 мм с длинной рабочей части равной 87 мм и общей длинной равной 133 мм (ГОСТ 1090277) Сверло представлено на рисунке 6.4

Рисунок 6.4 Сверло спиральное с цилиндрическим хвостовиком

Для сверления отверстия диаметром 22 мм будем использовать сверло спиральное с коническим хвостовиком из быстрорежущей стали Р6М5 диаметром 22 мм с длинной рабочей части равной 150 мм и общей длинной равной 248 мм (ГОСТ 1090377) Сверло представлено на рисунке 65

Рисунок 6.5 Сверло спиральное с коническим хвостовиком

Для нарезания метрической резьбы М24 будем использовать короткий метчик с проходным хвостовиком для метрической резьбы (по ГОСТ 3266 – 81). Размеры резца приведены в таблице 64. Резец представлен на рисунке 6.6

Таблица 6.4 Размеры короткого метчика с проходным

хвостовиком для метрической резьбы

|

Шаг |

L |

l |

l1 |

d1 |

|

32 |

20 |

170 |

8 |

20 |

Рисунок 6.6 Короткий метчик с проходным хвостовиком для метрической резьбы

Для фрезерования будем использовать дисковые трехсторонние фрезы (по ГОСТ 3755 78) Технические характеристики : наружный диаметр (D) 100 мм, внутренний диаметр (d) 32 мм, ширина (B) 10, 20 мм, число зубьев 20 Фреза представлена на рисунке 6.7

Рисунок 6.7 Фреза дисковая трехсторонняя

При шлифовании поверхности детали будем использовать шлифовальный круг прямого профиля (ПП) на керамической связке с наружным диаметром D=200 мм, внутренним диаметром d=40 мм, высотой h=25 мм Шлифовальный материал 2А, зернистость 20 мкм Шлифовальный круг прямого профиля представлен на рисунке 6.8 Маркировка 2А20СМ1М14К5

Рисунок 6.8 Шлифовальный круг прямого профиля

Для контроля точности изготовления детали будем применять следующие измерительные приборы: штангенциркуль, линейка, микрометр

7. Расчет режимов резания при сверлении

Производительность и себестоимость обработки изделий на металлорежущих станках, качество обработанной поверхности зависят, прежде всего, от принятых режимов резания. Поэтому важен выбор их оптимальных значений при проектировании технологического процесса механической обработки. Проведем расчет режимов резания при сверлении.

1)Определим глубину резания при сверлении по формуле:

![]()

где D-диаметр сверла, мм;

![]()

Расчитаем подачу по формуле:

S=CsDxKs

где Сs- коэффициента, зависящий от механических свойств материала;

X-показатель степени, принимаем равным 0,6;

Ks-поправочный коэффициент, вводимый при длине сверления более трех диаметров сверла найдем из приведенной ниже таблицы, принимаем равным 0,9;

Таблица 7.1

|

Длина отверстия |

<3D |

(3...5)D |

(5...7)D |

(7...10)D |

|

Ks |

1 |

0.9 |

0.8 |

0.75 |

Коэффициент Cs рассчитаем по формуле:

![]()

где B-прочность стали, МПа;

![]()