6 Выбор инструмента

При выборе режущего инструмента необходимо исходить из способа обработки и типа станка, формы и расположения обрабатываемых поверхностей, материала заготовки и его механических свойств. Инструмент должен обеспечить получение заданной точности формы и размеров, требуемой шероховатости обработанных поверхностей, высокую производительность и стойкость, должен быть достаточно прочным, виброустойчивым и экономичным.

6.1 Для токарной операции выбираем:

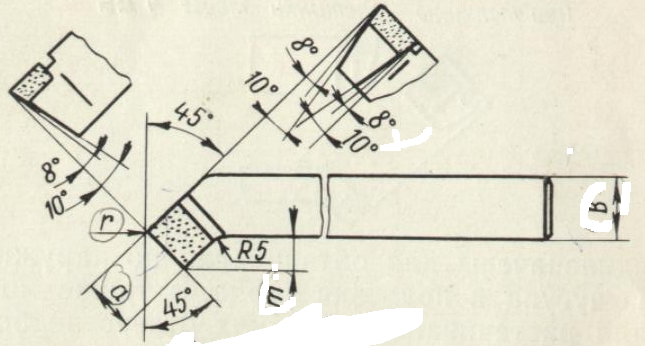

а) Проходной резец [ Резец ║─20 х 16-45°- Т15К6 – ГОСТ 6743 – 61]

Данный резец предназначен для обтачивания по наружному диаметру деталей из стали.

б) Подрезной резец [ Резец V ─ 20 х 16 – Т15К6 – ГОСТ 6743 – 61]

Данный резец предназначен для обтачивания ступенчатых деталей, деталей с большим отношением длины к диаметру, подрезки торцов и буртиков.

Параметры токарных резцов приведены в таблице 11

Таблица 11 ─ Параметры токарных резцов

|

Тип резца |

Обозначение резца |

Размеры, мм |

Форма пластины ГОСТ2209-69 |

Завод – изготовитель | |||||

|

Н

|

В

|

L

|

m

|

a

|

r

| ||||

|

Проходной |

2102 – 0077 |

20 |

16 |

120 |

8 |

14 |

1.0 |

0223Б |

Кан ИЗ |

|

Подрезной |

2112 – 0013 |

20 |

16 |

120 |

6 |

15 |

1.0 |

737 |

Бор ИЗ |

Изобразим токарные резцы на рисунках 4 – 5

Рисунок 4 ─ Проходной отогнутый резец

Рисунок 5 – Подрезной отогнутый резец

6.2 Для сверлильной операции выбираем:

Сверло спиральное с цилиндрическим хвостовиком [СВЕРЛО 8- 1 ГОСТ 4010 – 77 ]

Параметры

свёрла приведены в таблицах 12

Параметры

свёрла приведены в таблицах 12

Таблица 12 – Параметры спиральных свёрл

|

Тип сверла |

Обозначение |

Размеры, мм |

Направление резания |

Завод- изготовитель | ||

|

d |

L |

l0 | ||||

|

спиральное |

2300 - 0686 |

10 |

89 |

43 |

правое |

ОИЗ, ЗИЗ |

Изобразим свёрла на рисунках 6

Рисунок 6 – Спиральное сверло d =10

6.3 Для операции протягивания выбираем

Стандартную протяжку для внутреннего протягивания квадратных отверстий со стороной квадрата 10 мм. ГОСТ 26478-85

|

t |

h |

r |

b |

r1 |

F мм2 |

SZ |

|

4 |

1,6 |

0,8 |

1,5 |

2,5 |

1,77 |

0,1 |

Для шлифовальной операции выбираем:

а) Шлифовальный круг – ЧАЗ-ЭБ40-СТ3К5 – ПП – 200х25х35 – ГОСТ 18118 – 79.

Таблица 10 – Параметры шлифовального круга

|

Размеры, мм | ||

|

D |

d |

b |

|

200 |

35 |

25 |

Рисунок 11 –

Шлифовальный круг

Рисунок 11 –

Шлифовальный круг

Выбор материала режущей части.

Материал режущей части имеет важнейшее значение в достижении высокой производительности обработки.

Так как в нашем случае мы обрабатываем сталь, то целесообразно выбрать в качестве материала режущей части твёрдый сплав. При выборе марки твёрдого сплава необходимо помнить, что чем больше в нём карбида титана и чем меньше кобальта, тем выше его износо- и термостойкость, но тем меньше его прочность на изгиб и вязкость, то есть сплав более хрупкий. Так как деталь изготовлена из стали, то её рекомендуется обрабатывать инструментами оснащёнными двухкарбидным сплавом марки Т15К6.

Для свёрл рекомендуется марка инструментального материала Р12.

Выбор периода стойкости режущего инструмента.

Стойкостью называется период работы режущего инструмента до его затупления. Так как период стойкости инструмента оказывает наибольшее влияние на скорость резания, то правильный выбор этого фактора имеет большое значение.

Период стойкости колеблется в больших пределах. Период стойкости, мин. принимают равным: для резцов из быстрорежущей стали – 60; для резцов с

пластинками

из твёрдого сплава – 90-120; для свёрл из

быстрорежущей стали диаметром до 20 мм

– 25 – 40, а диаметром свыше 30 мм - 40 – 60

; для фрез цилиндрических из быстрорежущей

стали – 120, а со вставными ножами из

твёрдого сплава – 180 – 540. Стойкость

протяжек – 106 – 500 мин, а шлифовального

круга – 10 – 20 мин.

пластинками

из твёрдого сплава – 90-120; для свёрл из

быстрорежущей стали диаметром до 20 мм

– 25 – 40, а диаметром свыше 30 мм - 40 – 60

; для фрез цилиндрических из быстрорежущей

стали – 120, а со вставными ножами из

твёрдого сплава – 180 – 540. Стойкость

протяжек – 106 – 500 мин, а шлифовального

круга – 10 – 20 мин.

На величину стойкости инструмента существенное влияние оказывает смазочно-охлаждающая жидкость (СОЖ). Как правило, применение СОЖ облегчает стружкообразование и снижает температуру в зоне резания, что существенно повышает стойкость режущего инструмента.

7. Расчёт режимов резания

7.1 Режимы резания при точении

В начале

определим для заданной обрабатываемой

поверхности глубину резанияt,

мм, из условия максимального числа

проходов. Количество черновых и чистовых

проходов зависит от материала и качества

поверхности заготовки, величины припуска,

требуемых точности и шероховатости

обработанной поверхности, материала

режущей части инструмента.

начале

определим для заданной обрабатываемой

поверхности глубину резанияt,

мм, из условия максимального числа

проходов. Количество черновых и чистовых

проходов зависит от материала и качества

поверхности заготовки, величины припуска,

требуемых точности и шероховатости

обработанной поверхности, материала

режущей части инструмента.

1) Глубина резания t, мм, (при наружном продольном точении)

![]()

t= , (3)

где D0 –диаметр поверхности до обработки , мм;

D1 – диаметр поверхности после обработки, мм.

t=![]() мм,

мм,

Так как глубина резания не превышает 5 мм, то обработку производим за один проход.

2) Найдём значение подачи S, мм/об по формуле :

S=![]() ,

(4)

,

(4)

где r – радиус скругления вершины резца, мм;

Rz – высота неровностей по ГОСТ 2789 – 73, мм.

S=

![]() мм/об;

мм/об;

Для дальнейших расчётов значение подачи принимается ближайшее меньшее из промежуточных значений подачи, вычисленных в 5-м пункте.

Принимаем фактическую подачу Sф = 0,315 мм/об.

3) Расчётная скорость резания при точении Vp, м/мин, вычисляется по эмпирической формуле

,

(5)

,

(5)

где Cv – коэффициент, зависящий от материала инструмента, заготовки и условий обработки;

T – расчётная стойкость инструмента;

Xv, Yv – показатели степени влияния t и S на Vp;

Kv – поправочный коэффициент на изменённые условия, который определяется последующей формуле

KV= KMV KnV KUV KΨV KФV, (6)

Численные значения Cv, T и показателей степеней m, Xv, Yv: Хv = 0,15; Cv = 350; Yv = 0,35; m = 0,2; T = 100 мин; KMV =750/σв =750/1720=0,44;

Knv = 0,85; KUV = 1; KΨV =0,81; KФV = 1,05;

По формуле (6) получаем

Kv = 0,44·0,85·1·0.81·1,05 = 0,32

Тогда по формуле (5) подсчитываем расчётную скорость резания

![]()

, м/мин

4) По расчётной

скорости резания определяется частота

вращения шпинделя, об/мин

4) По расчётной

скорости резания определяется частота

вращения шпинделя, об/мин

, (7)

где D0 –диаметр поверхности до обработки , мм;

П = 3,14; Vp = 58,6 м/мин

С учётом полученных величин, частота вращения шпинделя станка равна

![]()

Из рассчитоных в 5-м пункте промежуточных значений принимается фактическая величина частоты вращения шпинделя, после чего корректируется скорость резания

Принимаем фактическую частоту вращения шпинделя– nФ = 519 об/мин.

Фактическая скорость резания определяется по формуле

![]()

, (8)

где D0 –диаметр поверхности до обработки , мм;

nФ – фактическая частота вращения шпинделя;

П = 3,14;

Фактическая скорость резания равна

![]()

5) Определяем приемлемость найденных режимов резания

Найденные режимы могут быть приняты только в том случае, если развиваемый при этом крутящий момент на шпинделе Мшп будет больше момента создаваемого силами резания Мрез, или равен ему.

Мшп ≥Мрез (9)

Определяем тангенциальную силу Рz, создающую крутящий момент Мрез определим по формуле

Pz=CpztXpzSфYpz VфnpzKp (10)

где Cpz-коэффициент, зависящий от материала и условий обработки;

Xpz, Ypz, npz-показатели степени влияния режимов резания на силу Pz;

KP- поправочный коэффициент на измененные условия, подсчитываемый как произведение ряда поправочных коэффициентов, вычисляется по формуле[1]:

Kp=KMPKpKpKupKp (11)

Числовые значения коэффициентов и показателей степеней приведены в литературе [1]: CPZ= 300 ,Xpz= 1;Ypz= 0,75;npz= 0,15;

Кмр= 1,86; Кφр= 0,89; Кγр=1; КГр= 0,87; Кλр= 1;

Таким образом по формуле (11)получаем :

Kp = 1,86·0,89·1·0,87·1 = 1,44

Тогда по формуле (10) находим тангенциальную силу РZ

Pz=3002,3510,3150,75 57-0,151,44=783 H

Крутящий момент, Н·м, потребный на резание, подсчитываем по формуле

![]()

(12)

Подставляя численные значения в формулу (12) получаем

![]() ,

Нм

,

Нм

Крутящий момент, развиваемый на шпинделе и рассчитанный по слабому звену, принимается из паспортных данных станка, а при их отсутствии рассчитывается по мощности приводного электродвигателя (Н·м)

, Н·м (13)

где

![]() -мощность

приводного электродвигателя, кВт;

-мощность

приводного электродвигателя, кВт;

ή – КПД станка.

Подставляя численные значения в формулу (13) получаем

![]() Нм,

Нм,

Условие приемлемости режимов резания Мшп ≥ Мрез выполняется, то есть потребляемый на резание крутящий момент получился меньше развиваемого на шпинделе, значит станок выбран правильно.

6) Определяем коэффициент использования полезной мощности станка по формуле

![]() ,

,

где Nпод – потребная мощность на шпинделе

![]()

, кВт (15)

где Nэ = эффективная мощность на резание, кВт, определяемая по формуле

,![]() кВт (16)

кВт (16)

Подставляя полученные значения в формулу (20) получим

![]() ,

кВт

,

кВт

Найденную эффективную мощность подставим в формулу (15)

![]() ,

кВт

,

кВт

Тогда найдём коэффициент использования мощности по формуле (14)

![]()

7) Подсчитываем фактическую стойкость инструмента ТФ мин, с учётом показателя стойкости m по формуле

,

мин (17)

,

мин (17)

где VP и T- расчётные значения скорости и стойкости инструмента

Т = 100 мин; Vp = 58,6 м/мин; Vф = 57 м/мин ;

m-показатель стойкости

Подставим в формулу (17) численные значения и определим ТФ

![]()

![]() 8) Определяем

основное технологическое (машинное)

время, мин, то есть время затраченное

на процесс резания по формуле

8) Определяем

основное технологическое (машинное)

время, мин, то есть время затраченное

на процесс резания по формуле

, мин (17)

где L – расчётная длина обработки, равная сумме длин: обработки – l, врезания - l1, и перебега - l2;

L = l+l1+l2, (18)

i – число проходов;

nф - частота вращения шпинделя, об/мин;

Sф - подача, мм/об;

За длину обработки l, мм, принимается путь, пройденный вершиной инструмента в процессе резания и измеренный в направлении подачи. Величина врезания l1, мм, при точении вычисляется из соотношения

![]() ,

(19)

,

(19)

где t – глубина резания, мм;

φ – главный угол резца в плане.

Подставим в формулу (19) значения и получим

![]()

Найдём расчётную длину обработки по формуле (18)

L = 135+2,35+3 = 140,35 , мм

Тогда по формуле (22) найдём время, затраченное на процесс резания

![]()

8 Нормирование времени, определение расценки и себестоимости механической обработки детали

8.1 Штучное время на механическую обработку одной детали

Штучное

время на обработку одной детали состоит

из следующих частей: основного

технологического (машинного) времени

– tо,

равного сумме значений машинного времени

для всех переходов данной операции,

вспомогательного времени tВ

равного сумме значений его для всех

переходов, времени организационного и

технического обслуживания рабочего

места tОБ,

времени перерыва на отдых и физические

потребности tФ

, то есть

Штучное

время на обработку одной детали состоит

из следующих частей: основного

технологического (машинного) времени

– tо,

равного сумме значений машинного времени

для всех переходов данной операции,

вспомогательного времени tВ

равного сумме значений его для всех

переходов, времени организационного и

технического обслуживания рабочего

места tОБ,

времени перерыва на отдых и физические

потребности tФ

, то есть

tшт = ∑to +∑tB+tоб+tФ (38)

Основное технологическое (машинное) время – это время, непосредственно затраченное на процесс резания, подсчитываемое для каждого перехода.

Подсчёт основного времени при точении приводится в таблице 17

Таблица 17 – Подсчёт основного времени при точении

|

Наименование перехода |

Длина обработки, мм |

Время, мин |

|

Точить поверхность |

135 |

0,88 |

|

Точить поверхность |

24 |

0,16 |

|

Точить поверхность |

77 |

0.51 |

|

Точить поверхность |

24 |

0,16 |

|

Подрезать торец |

3,5 |

0,023 |

|

Подрезать торец |

8,5 |

0,06 |

|

Подрезать торец |

10 |

0,07 |

|

Точить фаску |

5 |

0,035 |

|

Итого |

282 |

1,88 |

Вспомогательное время – это время на установку, закрепление и снятие детали, подвод и отвод инструмента, включение и выключение станка, проверка размеров. Вспомогательное время принимается по нормативам на каждый переход в том числе на вспомогательные переходы, переустановку и снятие детали; суммируется целиком за операцию.

Подсчёт вспомогательного времени при точении приводится в таблице 19

Таблица 19 – Подсчёт вспомогательного времени при точении

|

Наименование операции |

Обозначение |

Величина, мин |

|

Крепление детали в потроне с ключом |

tв1 |

0,3 |

|

Установка и снятие резца |

tв2 |

0,43 |

|

Повернуть суппорт на угол с возвратом вратом в исходное положение |

tв3 |

1,63 |

|

Переустановка детали |

tk4 |

0,24 |

|

Повернуть суппорт на угол с возвратом вратом в исходное положение |

tв5 |

1,63 |

|

Повернуть суппорт на угол с возвратом вратом в исходное положение |

tв6 |

1,63 |

|

Установка и снятие резца |

tв7 |

0,43 |

|

Переустановка детали |

tk8 |

0,24 |

|

Итого время |

6,53 | |

Оперативным временем называется сумма основного технологического и вспомогательного времени

tоп=t0+tв (39)

tоп. = 1,88+6,53 = 8,41 , мин

Время на организационное и техническое обслуживание рабочего места tОБ

Включает: время на подналадку, чистку и смазку станка, на получение и раскладку инструмента, смену затупленного инструмента.

Время на обслуживание рабочего места tОБ , а также на отдых и физические потребности назначается на операцию в процентах от оперативного времени по нормативам:

(40)

![]()

где α – процент на обслуживание рабочего места, принимаемый на предприятиях транспорта в пределах 4-7 % от оперативного времени;

β – процент на отдых и физические потребности, состовляющие в единичном и серийном производстве 4-6 %, в крупносерийном и массовом 5-8 5 от оперативного времени

Тогда по формуле (40) определим для токарной операции

![]()

Теперь определим по формуле (38) штучное время:

Для токарной операции

tшт ток = 1,88+6,53+0,84 =9,25 , мин

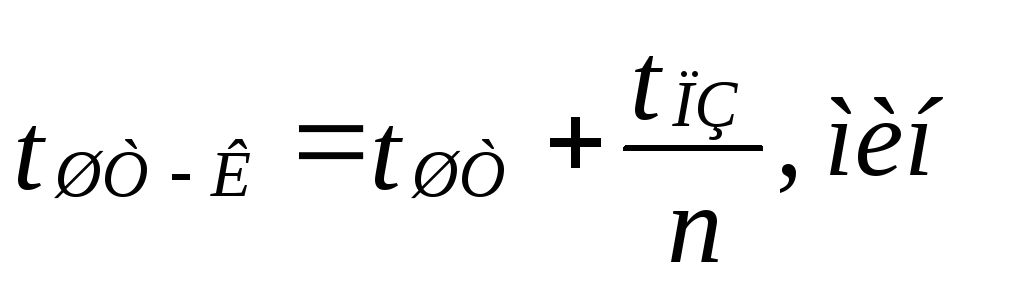

8.2 Штучно-калькуляционное время на операцию

Штучно-калькуляционное время на операцию вычисляется по формуле

(41)

(41)

где tпз – подготовительно-заключительное время на всю партию деталей, мин

n – число деталей в партии.

Подготовительно-заключительное время – это время, определяемое в целом на операцию и включает в себя: время, затраченное рабочим на ознакомление с технологической картой обработки детали, на изучение чертежа, наладку станка, получение, подготовку, установку и снятие приспособления для выполнения данной операции.

В соответствии с литературой подготовительно-заключительное время принимаем равным 40 мин.

Тогда штучно-калькуляционное время будет равно

Для токарной операции

![]()

8.3 Расценка на выполненную работу

Расценка на выполненную работу, то есть стоимость рабочей силы определяется по формуле

,

(42)

,

(42)

где Сm – тарифная ставка соответствующего разряда;

Кпр – премиальный коэффициент. Кпр = 1,3;

К – коэффициент разряда.

Значение тарифной ставки принимаем равной:

Для токарной операции

![]()

Для фрезерной операции

![]()

Коэффициент К принимаем в соответствии со справочными данными, приведёнными в таблице 21. Соответственно для токарной операции принимаем пятый разряд (5), а для фрезерной операции принимаем четвёртый разряд (4).

Таблица 21

|

Разряды

|

1

|

2

|

3

|

4

|

5

|

6

|

|

Коэффициент К |

|

1,36

|

1,85

|

2,15

|

2,49

|

2.89

|

Тогда для токарной операции получим

![]()

8.5 Себестоимость механической обработки

Себестоимость механической обработки деталей включает стоимость рабочей силы и стоимость накладных расходов и определяется по формуле

С = Р+Н, (43)

где Н – стоимость накладных расходов, тыс. руб;

Р – стоимость рабочей силы, тыс. руб.

Стоимость накладных расходов определим по формуле

,

(44) ![]()

По формуле (44) находим Н

Для токарной операции

![]()

Н =

Таким образом, подсчитаем себестоимость механической обработки

Себестоимость токарной операции

С = 36+18 = 54, руб

9

Конструирование приспособления

9

Конструирование приспособления

Станочные приспособления предназначены для установки и закрепления обрабатываемой заготовки и разделяются: по степени специализации – на универсальные, специальные, переналаживаемые, сборные из нормализованных деталей и узлов; по степени механизации – на ручные, механизированные, автоматические; по назначению – на приспособления для токарных, сверлильных, фрезерных, шлифовальных и других станков; по конструкции – на одно- и многоместные, одно- и многопозиционные.

Выбор вида приспособления зависит от типа производства, программы выпуска деталей, от формы, размеров обрабатываемой детали и от требуемой точности обработки.

10

Основные сведения о технике безопасности

при работе на металлорежущих станках

10

Основные сведения о технике безопасности

при работе на металлорежущих станках

Техника безопасности охватывает комплекс технических устройств и правил, обеспечивающих нормальную жизнедеятельность человека в процессе труда и исключающих производственный травматизм. При работе на металлорежущих станках рабочий должен быть предохранён от действия электрического тока, от ударов движущимися частями станка, а также обрабатываемыми деталями или режущим инструментом вследствие слабого их закрепления или поломки, от отделяющейся стружки, от воздействия пыли и СОЖ.

10.1 Общие правила техники безопасности при работе на токарных станках:

1 К самостоятельной работе допускаются лица, прошедшие медицинское освидетельствование, прошедшие вводный инструктаж, первичный инструктаж на рабочем месте, имеющие удостоверение по охране труда.

2 Выполнять только работу, входящую в круг обязанностей.

3 Работать только в исправной, аккуратно заправленной спецодежде и спецобуви, предусмотренными инструкциями по охране труда.

4 Пользоваться только исправными приспособлениями, оснасткой, инструментом, применять их по назначению.

5 Не оставлять без присмотра включенные (работающие) машины и механизмы, оборудование. При уходе даже на короткое время отключать его от электросети вводным выключателем.

6 Не проходить под поднятым грузом.

7 Не стирать спецодежду в керосине, бензине, растворителях, эмульсиях и не мыть в них руки.

8 Не прикасаться к токоведущим частям электрооборудования машин и механизмов, обрабатываемым заготовкам и деталям при их вращении.

9 Не обдувать сжатым воздухом детали, не пользоваться сжатым воздухом для удаления стружки.

10 пользоваться при работе деревянным настилом и содержать его в исправном состоянии и чистоте.

11 Основные опасные и вредные производственные факторы:

возможность поражения электрическим током;

возможность получения ожогов и механических повреждений стружкой;

повышенный уровень шума;

возможность падения устанавливаемых и обрабатываемых деталей заготовок.

12 При работе на станках применение перчаток или рукавиц недопустимо.

Требования по окончании работ:

1 Выключить станок и обесточить электрооборудование.

2 Привести в порядок рабочее место.

3 Протереть и смазать трущиеся части станка.

4 Убрать разлитые масло и эмульсию, посыпав загрязнённые места песком.

5 Уборку стружки, пыли производить щёткой-смёткой.

6 Использованные во время уборки и при работе тряпки, ветошь вынести за пределы цеха в отведённые для этой цели места.

7 При сдаче смены сообщить мастеру и сменщику о замеченных недостатках и принятых мерах по их устранению.

8 Вымыть руки и лицо тёплой водой с мылом или принять душ.

10.2 Техника безопасности при работе на токарно-винторезном станке.

1 Перед включением станка необходимо убедится, что его пуск не опасен для людей, находящихся у станка.

2 В первый период работы станка не рекомендуется работать на максимальных оборотах шпинделя.

3 Обеспечить надёжное крепление детали.

4 При обработке деталей в центрах запрещается применять центра с изношенными конусами.

5 Запрещается работать на станке со снятыми или открытыми ограждениями (кожухами и крышкой).

6 Запрещается работать на станке без защитных очков.

7 Запрещается

прикасаться руками к вращающимся частям

станка, а также к обрабатываемой

заготовке.

7 Запрещается

прикасаться руками к вращающимся частям

станка, а также к обрабатываемой

заготовке.

8 Во избежание захвата одежды вращающимися частями необходимо аккуратно заправить спецодежду, волосы убрать под головной убор.

9 Запрещается производить уборку, чистку, смазку, установку и съём детали при работе станка.

10 Подступы к электрошкафу и рабочее место не должны быть загромождены.

11 При получении травмы необходимо поставить в известность мастера участка или начальника цеха.

12 Во избежание перегрева мотора не разрешается производить более 60 включений в час при оборотах шпинделя в минуту до 250, не более 30 включений в час при оборотах шпинделя свыше 250 в минуту и не более 6 включений в час при оборотах шпинделя 750 в минуту.

10.3 Общие правила техники безопасности при работе на фрезерных станках:

1 Перед началом работы станочник обязан привести в порядок свою рабочую одежду и рабочее место , затем проверить исправность станка, приспособлений и инструмента.

2 Одежда рабочего не должна иметь не заправленных концов.

3 На рабочем месте не должно быть ничего лишнего. Необходимые заготовки, приспособления и инструмент располагаются так, чтобы их можно было взять легко и быстро. Подножная деревянная решётка должна быть исправной и соответствовать росту станочника. Стружка должна систематически удаляться от станка.

4 При проверке станка необходимо убедится в наличии и исправности ограждений, а также заземляющего провода

5 Во время работы станочник не должен отвлекаться от работы.

6

Правилами техники безопасности требуется

остановка станка с выключением

электродвигателя при всякой отлучке

от станка, при перерывах п одаче

электроэнергии, для установки, съёма

заготовок и приспособлений, для измерения

обрабатываемой заготовки. Нельзя

тормозить станок нажатием руки на

вращающиеся части станка, обрабатываемую

заготовку, приводной ремень.

одаче

электроэнергии, для установки, съёма

заготовок и приспособлений, для измерения

обрабатываемой заготовки. Нельзя

тормозить станок нажатием руки на

вращающиеся части станка, обрабатываемую

заготовку, приводной ремень.

7 Для предохранения о ранения стружкой необходимо пользоваться очками, экранами и другими средствами защиты.

8 Нельзя класть на направляющие станин, на столы, крышки коробок скоростей и другие части станка инструмент, заготовки и другие предметы.

9 Закрепление ограждений, ручную уборку отходов со станка производить при полной остановке станка.

10 При появлении стука, вибрации, изменения характера шума, перегрева режущего инструмента следует выключать станок.

Литература

1 Казаченко В. П., Савенко А. Н., Терешко Ю. Д. Материаловедение и технология материалов: (Пособие по курсовому проектированию). – Гомель: БелГУТ, 1997. – 46 с.

2 Цырлин М. И . Основные требования к выполнению пояснительных записок курсовых и дипломных проектов: (Пособие).–Гомель: БелГУТ, 2001 – 23 с.

3 Федин А. П. Материаловедение и технология материалов: (Методические указания и задания на контрольные работы). – Гомель: БелИЖТ, 1992. – 83 с.

4 Тараканов И. Л., Савенко А. Н. Методика расчёта рациональных режимов резания. – Гомель: БелИЖТ, 1980. – 20 с.

5 Горбунов Б. И. Обработка металлов резанием. Металлорежущий инструмент и станки. – М. : Машиностроение, 1981. – 288 с.

6 Справочник технолога-машиностроителя. В 2 т. Т. 1 / Под ред.

А. Г. Косиловой и Р. К. Мещерякова. – М.: Машиностроение, 1985. – 656 с.

7 Справочник металлиста. Т. 5 / Под ред. Б. Л. Богуславского. – М.: Машиностроение,1997. – 673 с.

8 Металлорежущий инструмент: Каталог-справочник: В 4 частях. –М. ,1971.

Ч. 1. Резцы и фрезы. – 431 с. ;Ч. 2. Инструмент для обработки отверстий – 290 с. ;

Ч. 3. Резьбообразующий и зуборезный инструмент. – 475 с.

9 Общемашиностроительные нормативы режимов резания и времени для технического нормирования работ на металлорежущих станках. М.: Машиностроение, 1974. – 416 с.

10 Ансеров М. А. Приспособления для металлорежущих станков. – М.: Машиностроение, 1975. – 344 с.