Влияние температуры отпуска на структуру и свойства углеродистой стали

Состояние закаленных деталей отличаются очень сильной неравновесностью структуры. Это обусловлено повышенной концентрацией углерода в твердом растворе, высокой плотностью дефектов кристаллического строения, а также внутренними напряжениями, строениями и термическими. Из-за этого закаленная сталь хотя и обладают высокой прочностью и твердостью, одновременно с этим имеет практически нулевой запас вязкости. Ударные нагрузки могут вызвать быстрое разрушение деталей. Кроме того, переход неравновесной структуры закаленной стали в более стабильную может происходить с течением времени самопроизвольно под воздействием окружающей температуры или внешних нагрузок. Этот переход сопротивляется изменением объёма и поэтому такая ситуация недопустима для высокоточных деталей или для измерительного инструмента. Поэтому всегда закаливание детали подвергается дополнительной термообработке – отпуску.

Отпуск является заключительной операцией термической обработки стали, его цель — получение заданного комплекса ее механических свойств, а также полное или частичное устранение закалочных напряжений. В практике термообработки используют три вида отпуска: низкий, средний и высокий, а также операцию искусственного старения. Общая схема всех этих видов включает нагрев изделий, выдержку их при заданной температуре и охлаждение. В результате отпуска в зависимости от температуры нагрева неустойчивая структура мартенсита закалки в результате диффузионного перераспределения углерода превращается в более устойчивые структуры - мартенсит отпуска, троостит, сорбит и перлит. Именно в процессе отпуска стальные изделия приобретают свойства, определяющие их поведение в эксплуатации. Температура отпуска обусловливается требованиями механических свойств детали.

Низкотемпературный (низкий) отпуск проводят с нагревом до 150…200 0С. При низком отпуске несколько снижаются внутренние напряжения. Твердость остается высокой (58…62 HRC). Структура стали после низкого отпуска состоит из мартенсита отпуска, основу которого составляет пересыщенный твердый раствор углерода в α-Fe. В мартенсите отпуска уменьшается число охрупчивающихся его трехцентровых ковалентных Fe-C-Fe-связей, частично устраняется искажение решетки и остаточные внутренние напряжения. При этом плотность дислокаций снижается незначительно, оставаясь на уровне 1011-1012 см-2.

Таким образом при низком отпуске отпущенный мартенсит обладает более благоприятным комплексом механических свойств (высоким уровнем твердости и небольшим запасом вязкости и пластичности).

Этот вид отпуска применяется в основном для режущих и измерительных инструментов, для изделий, подвергаемых поверхностной закалке, цементации, нитроцементации. Низкий отпуск рекомендуется для деталей из малоуглеродистых легированных сталей, так как малоуглеродистый мартенсит отпуска имеет высокий комплекс механических свойств.

Среднетемпературный (средний) отпуск производится при температуре 350 – 470 С и применяют главным образом для пружин и рессор, а также для штампов. При таком нагреве завершается распад мартенсита на ферритно-цементитную смесь – троостит отпуска, который вследствие недостаточной интенсивности диффузионных процессов представлен в виде мельчайших зерен, обуславливающий его высокую вязкость в сравнении с пластинчатым трооститом закалки.

В троостите отпуска почти устраняется ковалентные Fe-C-Fe-связи и искажения ОЦК решетки α-Fe, уменьшается плотность дислокаций до 109-1010 см-2, и снижается уровень остаточных напряжений. Фазовая и дислокационная решетка троостита отпуска обеспечивает благоприятный комплекс механических свойств для пружин, рессор и им подобных изделий. Структура троостита отпуска обеспечивает высокий предел упругости, твердость 40…50 HRC. Охлаждение после отпуска при 400…450 С рекомендуется проводить в воде, что приводит к образованию в поверхностном слое остаточных напряжений сжатия, которые увеличивают предел выносливости детали.

Сталь с 0,4 %С была с начала подвергнута закалке при 860 С в воде, а затем отпущена при 350 С. в результате отпуска мартенсит, получившийся при полной закалке, превратился в троостит отпуска, структура которого состоит из дисперсных частиц феррита и цементита (рисунок 1), причем эти частицы на столько мелки, что даже при самых больших увеличениях микроскопа почти не различимы. Сохранившиеся в троостите отпуска ориентировка по мартенситу в виде игольчатого строения отличает его от троостита закалки.

Рисунок 1 Сталь с 0,4 % С после закалки с 860 С в воде, и отпуска при 350 С. Троостит отпуска. Травление 4 % раствором HNO3 в спирте. 450.

Высокотемпературный (высокий) отпуск проводят при 500-650 0С. После отпуска структура состоит из сорбита отпуска (с зернистым строением Fe3C), имеющего высокий комплекс механических свойств (максимальная вязкость) плотности дислокаций (108-109 см-2) и удовлетворительные показатели прочности. Такой комплекс свойств является благоприятным для деталей, подвергающихся динамическим и циклическим нагрузкам.

Закалка с высоким отпуском называется улучшением. Во избежание возникновения термических напряжений рекомендуется последующее медленное охлаждение, за исключением сталей, подверженных обратимой отпускной хрупкости, которые от температуры высокого отпуска охлаждают в воде или в масле.

Сталь с 0,4 %С была с начала подвергнута закалке при 860 С в воде, а затем отпущена при 550 С. в результате отпуска мартенсит, получившийся при полной закалке, превратился в сорбит отпуска, структура которого показана на рисунке 2. Сорбит отпуска трудно отличить от мартенсита, так как он сохраняет мартенситную ориентировку. Однако у сорбита отпуска при больших увеличениях (500) видны зерна выделившегося цементита, чего нет у мартенсита.

Рисунок 2 Сталь с 0,4 % С после закалки с 860 С в воде, и отпуска при 550 С. Сорбит отпуска. Травление 4 % раствором HNO3 в спирте. 450.

После отпуска у деталей может быть повышенная или пониженная твердость. Повышенная твердость результат постоянной температуры отпуска и недостаточной выдержки. Этот дефект устраняется вторичным отпуском. Пониженная твердость результат отпуска при высокой температуре устраняется отжигом повторной закалкой и отпуском.

Продолжительность отпуска зависит от конкретных изделий. Обычно в течение 1,5 часов напряжения снижаются до минимальной величины, соответствующей данной температуре отпуска. Некоторым изделиям (измерительный инструмент) делают более продолжительный отпуск.

Отпускная хрупкость. Отпускной хрупкостью называют уменьшение вязкости стали после отпуска в определенном интервале температур. Отпускная хрупкость разделяется на 2 вида:

1. Наблюдается после отпуска в температурном интервале 250-350º С – это отпускная хрупкость I рода или необратимая хрупкость.

2. Наблюдается в интервале температур 500-600º С. Это отпускная хрупкость II рода или обратимая.

Хрупкость I рода характерна для простых углеродистых сталей, содержащих от 0,3-0,6 %С. Она проявляется при отпуске в температурном диапазоне 250-350 ºС. Причина её появления – выделение карбидов по границам зёрен. Это вызывает хрупкость границ и соответственно хрупкость всей детали. Увеличение температуры отпуска вызывает распад мартенсита по всему объему детали и соответственно выравнивание структуры, что вызывает повышение вязкости. Таким образом, если сталь, находящуюся в состоянии отпускной хрупкости I рода, нагреть до более высокой температуры, то её вязкость восстановится и повторный нагрев после охлаждения в температурном интервале 250-350 ºС отпускной хрупкости больше не вызовет. Поэтому такая отпускная хрупкость называется необратимой.

Хрупкость II рода характерна для среднеуглеродистой стали, содержащей легирующие элементы: Si; Мn; Сr. Причем проявляется эта отпускная хрупкость только при медленном охлаждении с температурой высокого отпуска. Если детали охлаждать быстро на воздухе или в воде, то хрупкость II рода не проявляется. Если сталь имеет уже отпускную хрупкость II рода, то для её устранения необходимо снова нагреть деталь до температуры отпуска и быстро охладить. Вязкость восстанавливается, но если снова нагреть и медленно охлаждать хрупкость снова появится. Поэтому такая хрупкость называется обратимой.

Повышает склонность сталей к отпускной хрупкости II рода наличие примесей, особенно фосфора. Поэтому чтобы сделать сталь нечувствительной к отпускной хрупкости II рода необходимо, во-первых, снижать количество вредных примесей, особенно фосфора, а во-вторых, добавлять в сталь молибден или вольфрам.

Отпускная хрупкость I рода часто совпадает по температуре со средним отпуском, поэтому пружины и рессоры характеризуются минимальным запасом вязкости.

ПОВЕРХНОСТНАЯ ЗАКАЛКА С НАГРЕВОМ ТОКАМИ

ВЫСОКОЙ ЧАСТОТЫ

Все детали, подвергаемые упрочняющей обработке, можно разделить на две группы. К первой группе относятся детали, работающие главным образом на износ. В этом случае упрочняющая обработка должна обеспечить лишь необходимые свойства поверхностного слоя (твердость, износостойкость и т.п.). Ко второй группе относятся детали, испытывающие при работе значительные нагрузки: растягивающие (сжимающие), изгибающие, крутящие, контактные.

Такие детали в свою очередь можно разделить на два класса. К первому классу относятся детали, в процессе эксплуатации нагружаемые на растяжение и сжатие. В них напряжения от рабочих нагрузок распределяются по сечению более, или менее равномерно. Поэтому для таких деталей применяют сквозное упрочнение.

Ко второму классу относятся детали, работающие на изгиб или кручение, либо при высоких контактных нагрузках. В них напряжения от прилагаемых рабочих нагрузок максимальны на поверхности и близки к нулю в центре поперечного сечения. Следовательно, для таких деталей сквозное упрочнение на высокую прочность не является обязательным. Для них, обычно, применяют поверхностное упрочнение (цементацию, азотирование, поверхностную закалку, пластическую деформацию и др.).

Одним из наиболее распространенных методов поверхностного упрочнения является поверхностная закалка. Существует большое разнообразие методов поверхностной закалки. При этом методы нагрева поверхностного слоя могут быть различными:

1) погружением в расплавленные металлы или соли – разогрев поверхности ведется за счет кратковременного погружения детали в горячую среду. После нагрева детали охлаждают в воде или масле. Толщина закаленного слоя определяются временем выдержки в горячей среде. Недостаток – невозможность получения тонкого закаленного слоя;

2) пламенем ацетелено-кислородной или газовой горелки;

3) с нагревом поверхности лазером. При этом способе закалки разогрев поверхности осуществляется за счет воздействия на неё высокоэнергетического пучка излучения. Интенсивность энергии настолько велика, что поверхность в течение нескольких долей секунд может быть нагрета до расплавления. Охлаждение поверхности после нагрева происходит за счет теплоотвода в глубь детали. Дополнительное охлаждение водой не требуется. Перемещая луч лазера по поверхности можно закаливать как отдельные участки детали, так и всю её поверхность. Этим способом можно закаливать внутренние поверхности детали, не закаливая её наружную поверхность. Глубина закаленного слоя регулируется временем, освещая её лазером. При таком способе закалки она может меняться от нескольких микрон до десятков и сотен микрон;

4) электротоком, индуктируемым в поверхностных слоях детали (так называемая закалка с нагревом токами высокой частоты - ТВЧ).

Газопламенная закалка.

Нагрев осуществляется ацетиленокислородным, газокислородным или керосинокислородным пламенем с температурой 3000…3200oС.

Структура поверхностного слоя после закалки состоит из мартенсита, мартенсита и феррита. Толщина закаленного слоя 2…4 мм, твердость 50…56 HRC.

Метод применяется для закалки крупных изделий, имеющих сложную поверхность (косозубые шестерни, червяки), для закалки стальных и чугунных прокатных валков. Используется в массовом и индивидуальном производстве, а также при ремонтных работах.

При нагреве крупных изделий горелки и охлаждающие устройства перемещаются вдоль изделия, или – наоборот.

Недостатки метода:

невысокая производительность;

сложность регулирования глубины закаленного слоя и температуры нагрева (возможность перегрева).

В настоящее время применяется преимущественно закалка с нагревом токами высокой частоты – ТВЧ. Преимущества высокочастотного нагрева:

а) высокая производительность;

б) более высокие механические свойства, чем после обычной закалки;

в) отсутствие выгорания углерода и других элементов;

г) отсутствие заметного окисления и образования окалины;

д) минимальное коробление;

е) глубина закаленного слоя может довольно точно регулироваться.

Физические основы и особенности индукционного нагрева.

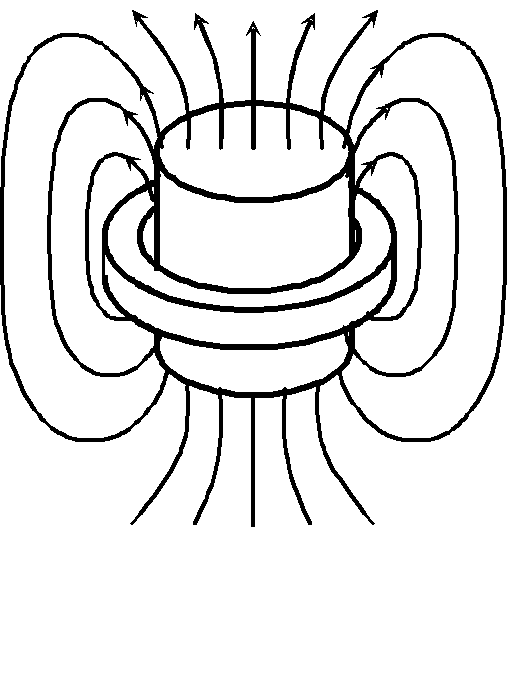

П

Рисунок

1. Схема индукционного нагрева

Тепловое действие индуктированного электрического тока вызывает нагрев части детали, находящейся в зоне действия переменного магнитного поля индуктора. Количество тепла можно подсчитать по формуле

Q = 0,24I 2Rτ,

где I - сила тока, А;

R - сопротивление проводника металла, Ом;

τ - время прохождения тока, с.

Таким образом, основным отличием индукционного нагрева от нагрева в печах является выделение теплоты непосредственно в зонах детали, подвергаемых воздействию переменного магнитного поля и электрического тока.

Это обусловливает высокую скорость нагрева и возможность осуществлять местный зональный нагрев. В теории индукционного нагрева доказывается, что ток индуктора Iu и мощность, выделяемая в нагреваемой детали Рд связаны соотношением

![]() ,

,

где К - коэффициент, зависящий от размеров индуктора и нагреваемой детали;

- удельное сопротивление, Омсм;

μ - магнитная проницаемость, Гс/э;

f -частота тока, Гц.

Повышение частоты тока позволяет концентрировать в небольшом объеме нагреваемой детали значительную мощность (до 3...5 кВт/см3 ) и тем самым выполнять индукционный нагрев с большой скоростью – до 300...500 °С/с.

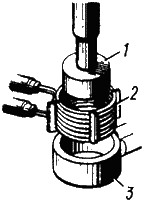

Рисунок 2 Схема технологического

процесса закалки ТВЧ

После нагрева в течение 3…5 с индуктора 2 деталь 1 быстро перемещается в специальное охлаждающее устройство – спрейер 3, через отверстия которого на нагретую поверхность разбрызгивается закалочная жидкость (рисунок 2).

Поверхностный эффект. При переменном токе плотность тока в сечении проводника не одинакова. Ток протекает преимущественно по поверхностным слоям проводника, и при достаточно высоких частотах плотность тока в сердцевине ничтожно мала. Для упрощения количественного учета поверхностного эффекта вводят понятие об эквивалентной глубине проникновения тока. Считают, что ток протекает по поверхности проводника только в слое, равном глубине проникновения, и имеет на этой глубине равномерную плотность, а в более глубоких слоях изделия ток отсутствует.

Глубину проникновения тока (в см) подсчитывают по формуле

![]()

Нагрев током и нагрев теплопроводностью. В слое нагреваемого металла, равном глубине проникновения тока выделяется примерно 87% всей тепловой энергии, возбуждаемой в объекте нагрева, а остальные 13% возбуждаются в более глубоких слоях. В связи с этим без большой погрешности можно считать, что слой стали, равный по величине горячей глубине проникновения, нагревается непосредственно током, циркулирующим в нём, а более глубокие слои нагреваются в результате передачи теплоты от наружного активного токонесущего слоя.

Выбор частоты тока при индукционном нагреве. Ток высокой частоты для индукционного нагрева металла получают от специального машинного генератора (частота от 500 до 5000 и даже 15000Гц) или от лампового генератора (частота до I0000000 Гц). При выборе частоты тока необходимо обеспечить соблюдение, условий:

а) выбранная частота тока должна быть не меньше некоторого её значения f1, ниже которого при данных размерах детали и индуктора возможен нагрев лишь до температуры, соответствующей потере сталью магнитных свойств (740...770°С). (Рис. 3).

б) желательно, чтобы выбранная частота тока была не меньше некоторого её значения f2. При таких частотах КПД индуктора имеет достаточно высокое значение (0,7...0,8).

Высокая скорость высокочастотного нагрева (сотни градусов в секунду) обусловливает смещение фазовых превращений в область более высоких температур. Следовательно, температура высокочастотной закалки должна быть выше температуры закалки при обычном печном нагреве и тем выше, чем выше скорость нагрева, грубее выделения избыточного феррита в доэвтектоидных сталях. Например, сталь 40 при печном нагреве закаливается с температур 840–860 °С, при индукционном нагреве со скоростью 250 °С/с — с температур 880–920 °С, а при скорости нагрева 400 °С/с — с температур 930–980 °C.

При правильных режимах нагрева после охлаждения получается структура мелкоигольчатого мартенсита. Твердость повышается на 2…4 HRC по сравнению с обычной закалкой, возрастает износостойкость и предел выносливости.

Перед закалкой ТВЧ изделие подвергают нормализации, а после закалки низкому отпуску при температуре 150…200oС (самоотпуск).

Наиболее целесообразно использовать этот метод для изделий из сталей с содержанием углерода более 0,4 %.

ХИМИКО-ТЕРМИЧЕСКАЯ ОБРАБОТКА (ЦЕМЕНТАЦИЯ)

Химико-термической обработкой называют поверхностное насыщение стали соответствующим элементом (например, углеродом, азотом, алюминием, хромом и др.) путем его диффузии в атомарном состоянии из внешней среды при высокой температуре.

Процесс химико-термической обработки включает в себя три элементарные стадии: 1) выделение диффундирующего элемента в атомарном состоянии благодаря реакциям, протекающим во внешней среде (диссоциация); 2) контактирование атомов диффундирующего элемента с поверхностью стального изделия и проникновение (растворение) их в решетку железа (абсорбция); диффузия атомов насыщающего элемента в глубь металла.

Скорость диффузии атомов насыщающего элемента в решетку железа неодинакова. При насыщении углеродом или азотом, образующим с железом твердые растворы внедрения, диффузия протекает быстрее, чем при насыщении металлами, образующими твердые растворы замещения.

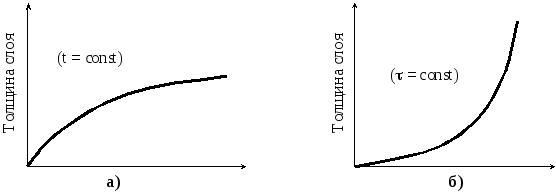

Толщина проникновения (диффузия) зависит от температуры и продолжительности насыщения (рисунок 1).

Рисунок 1 Зависимость толщины диффузионного слоя от продолжительности насыщения (а) и температуры (б)

Толщина диффузионного слоя x в зависимости от продолжительности процесса при данной температуре обычно выражается параболической зависимостью. Следовательно, с течением времени скорость увеличения толщины слоя непрерывно уменьшается (рисунок 1 а). Толщина диффузионного слоя, при прочих равных условиях, тем больше, чем больше концентрация диффундирующего элемента на поверхности металла.

Концентрация диффундирующего элемента на поверхности зависит от активности окружающей среды, обеспечивающей приток атомов этого элемента к поверхности, скорости диффузионных процессов, приводящих к переходу этих атомов в глубь металла, состава обрабатываемого металла, состава и структуры образующихся фаз. Повышение температуры значительно увеличивает скорость процесса диффузии (рисунок 1 б).

Цементация. Цементацией называется процесс насыщения поверхностного слоя стали углеродом. Различают два основных вида цементации: твердыми углеродосодержащими смесями (карбюризаторами) и газовую. Целью цементации является получение твердой и износостойкой поверхности, что достигается обогащением поверхностного слоя углеродом и последующей закалкой с низким отпуском. Цементация и последующая термическая обработка одновременно повышают и предел выносливости.

Для цементации обычно используют низкоуглеродистые стали (0,12-0,23 %С). Выбор таких сталей необходим для того, чтобы сердцевина изделия, не насыщающаяся углеродом при цементации, сохраняла свою вязкость после закалки.

Механизм образования цементованного слоя. Диффузия углерода в сталь возможна только в том случае, если углерод находится в атомарном состоянии, получаемом, например, диссоциацией газов ,содержащих углерод (СО, СН4 и др.) Атомарный углерод адсорбируется поверхностью стали и диффундирует в глубь металла.

Для цементации детали поступают после механической обработки с припуском на шлифование 0,05-0,1 мм или после окончательной обработки (например, автомобильные шестерни). Во многих случаях цементации подвергают только часть детали; тогда участки, не подлежащие упрочнению, защищают тонким слоем меди (0,02-0,05 мм), которую наносят электролитическим способом, или изолируют специальными обмазками, состоящими из смеси огнеупорной глины, песка и асбеста или окиси алюминия и талька, замешанных на жидком стекле и др.

Диффузия углерода в сталь возможна только в том случае, если углерод находится в атомарном состоянии, получаемом, например, диссоциацией газов, содержащих углерод (СО, СН4 и др.). Атомарный углерод адсорбируется поверхностью стали и диффундирует в глубь металла.

Цементацию проводят, как правило, при температурах выше точки Ас3, при которых устойчив аустенит, растворяющий в большом количестве углерод. При цементации стали атомы углерода диффундируют в решетку -железа.

При температуре цементации (выше точки Ас3) диффузионный слой состоит только из аустенита, а после медленного охлаждения – из продуктов его распада: феррита и цементита. Цементованный слой имеет переменную концентрацию углерода по глубине, убывающую от поверхности к сердцевине детали. В связи с этим после медленного охлаждения в структуре цементованного слоя можно различить (от поверхности к сердцевине) три зоны: заэвтектоидную 1, состоящую из перлита и вторичного цементита, образующего сетку по бывшему зерну аустенита; эвтектоидную 2, состоящую из одного пластинчатого перлита, и доэвтектоидную – из перлита и феррита.

За эффективную толщину цементованного слоя принимают сумму заэвтектоидной, эвтектоидной и половины переходной (доэвтектоидной) зон или глубину распространения контрольной твердости, которая составляет HRC 50.

Толщина (эффективная) цементованного слоя обычно составляет 0,5-1,8 мм. Чем выше температура, тем больше толщина слоя, полученного за данный отрезок времени. Концентрация углерода в поверхностном слое должна составлять 0,8-1,0 % ,иногда это значение может быть повышено до 1,1-1,2 %.

Цементация твердым карбюризатором. В этом процессе насыщающей средой является древесный уголь (дубовый или березовый) в зернах поперечником 3,5-10 мм или каменноугольный полукокс и торфяной кокс, к которым добавляет активизаторы: углекислый барий (ВаСО3) и кальцинированную соду (Na2CO2) в количестве 10-40 % от массы угля.

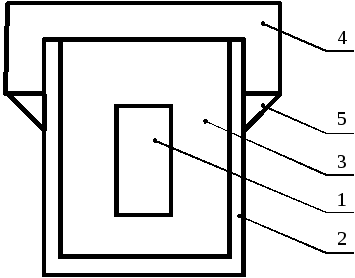

Изделия, подлежащие цементации, очищают и укладывают в ящик, в котором уже насыпан слой карбюризатора, затем изделия засыпаются карбюризатором и плотно утрамбовываются. При этом расстояние между деталями и до боковых стенок должно быть не менее 10-15 мм. Затем ящик закрывается крышкой, кромки которого обмазываются огнеупорной глиной (рисунок 2). После этого ящик помещается в печь. Нагрев до температуры цементации (910-930 С) составляет 7-9 мин на каждый сантиметр минимального размера ящика. Скорость цементации составляет примерно 0,1 мм/час.

Рисунок 2 Цементация в твердом карбюризаторе. 1 – ящик; 2 – ящик; 3 – твердый карбюризатор; 4 – крышка; 5 – огнеупорная глина

Цементацию стали производят атомарным углеродом. При цементации твердым карбюризатором атомарный углерод образуется следующим образом. В цементационном ящике имеется воздух, кислород которого при высокой температуре взаимодействует с углеродом карбюризатора, образуя окись углерода. Окись углерода в присутствии железа диссоциирует по уравнению

2СОСО2+Сат.

Углерод, выделившийся в результате этой реакции в момент его образования, является атомарным и диффундирует в аустенит. Добавление углекислых солей активизирует карбюризатор, обогащая атмосферу в цементационном ящике окисью углерода

ВаСО3 + С ВаО + 2СО.

Таким образом, и при твердой цементации процесс протекает с образованием газовой фазы, т. е. цементация осуществляется газом, образовавшимся в ящике из карбюризатора.

Процесс твердой цементации – продолжительная операция и занимает в зависимости от требуемой глубины цементации часто не один десяток часов. Даже для образования слоя малой глубины, например в 1 мм, продолжительность цементации составляет более десятка часов. Такая большая продолжительность процесса объясняется главным образом малой скоростью прогрева ящика, наполненного нетеплопроводным карбюризатором.

Увеличение скорости цементации достигается применением цементации в газовых средах.

Газовая цементация. Этот процесс осуществляют нагревом изделия в среде газов, содержащих углерод. Газовая цементация имеет ряд преимуществ по сравнению с цементацией в твердом карбюризаторе, поэтому ее широко применяют на заводах, изготавливающих детали массовыми партиями, и только для мелкосерийного или единичного производства экономически целесообразен более простой способ твердой цементации.

При газовой цементации герметически закрытая камера печи наполнена цементирующим газом. Время на прогрев ящика и карбюризатора при этом способе цементации не затрачивается, и скорость цементации (получение заданной глубины слоя) возрастет в тем большей относительной степени, чем меньшей глубины слой требуется получить.

В случае газовой цементации можно получить заданную концентрацию углерода в слое; сокращается длительность процесса; обеспечивается возможность полной механизации и автоматизации процессов и упрощается последующая термическая обработка изделий.

Наиболее часто в качестве карбюризатора используют природный газ, почти полностью состоящий из метана (СН4). Основной реакцией, обеспечивающей науглероживание, является диссоциация окиси углерода и метана:

2СОСО2+Сат

или

СН42Н2+Сат, СатFе=аустенит Fе(С).

Наибольшее распространение в качестве газовых карбюризаторов получили предельные углеводороды (СН2n+2) – метан, этан, пропан, бутан и др., а из них – метан в виде естественного газа (92-96 % СН4).

Кроме естественного газа, применение получила цементация бензолом, который в виде капель подают в цементационную реторту, где образуется газ, состоящий главным образом из метана, окиси углерода и свободного водорода.

Как видно из приведенных выше реакций, в результате распада углеводородных соединений образуется свободный углерод. Если поверхность стали не поглощает весь выделяющийся углерод (абсорбция отстает от диссоциации), то свободный углерод, кристаллизуясь из газовой фазы, откладывается в виде плотной пленки сажи на детали, затрудняя процесс цементации.

Поэтому для рационального ведения процесса газовой цементации нужно иметь газ определенного состава и регламентировать его расход.

Для получения слоя 1,0 – 1,7 мм при газовой цементации процесс продолжается 6 -12 часов при 910-930 С.

Термическая обработка стали после цементации и свойства цементованных изделий.

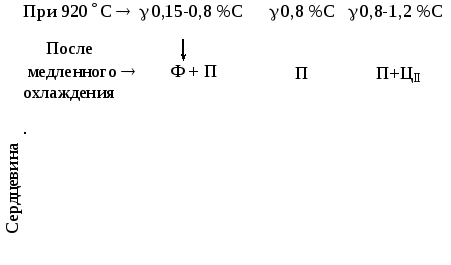

Задача цементации – получить высокую поверхностную твердость и износоустойчивость при вязкой сердцевине – не решается одной цементацией. Цементацией достигается лишь выгодное распределение углерода по сечению. На рисунке 3 показана структура стали ,содержащей в исходном состоянии 0,15 % С, после цементации без дополнительной термической обработки; охлаждение после цементации было медленное.

Рисунок 3 Структура цементации при 920 С (до термической обработки). Травление 4 % раствором HNO3 в спирте. 200

Как видно из рисунка, структура поверхностного слоя состоит из перлита и сетки цементита. По мере удаления от поверхности к сердцевине количество перлита непрерывно уменьшается, и к центру образца имеется исходная структура стали, состоящая из феррита и незначительного количества перлита.

Окончательно формирует свойства цементованной детали последующая термическая обработка, выполняемая после цементации. Этой обработкой можно исправить структуру и измельчить зерна сердцевины и цементованного слоя, неизбежно увеличивающиеся во время длительной выдержки при высокой температуре цементации, получить высокую твердость в цементованном слое и хорошие механические свойства сердцевины; устранить карбидную сетку в цементованном слое, которая может возникнуть при насыщении его углеродом до заэвтектоидной концентрации.

В большинстве случаев, особенно при обработке наследственно мелкозернистых сталей, применяют закалку выше точки Ас3 (сердцевины) при 820 – 850°С. Это обеспечивает измельчение зерна и полную закалку цементованного слоя и частичную перекристаллизацию и измельчение зерна сердцевины.

После газовой цементации часто применяют закалку без повторного нагрева, а непосредственно из цементационной печи после подстуживания изделий до 840 – 860°С, для уменьшения коробления обрабатываемых изделий. Такая обработка не исправляет структуры цементованного слоя и сердцевины, поэтому непосредственную закалку применяют только в случае, когда изделия изготовлены из наследственно мелкозернистой стали.

После цементации термическая обработка иногда состоит из двойной закалки и отпуска. Первую закалку (или нормализацию) с нагревом до 880-900°С (выше точки Ас3 сердцевины) назначают для исправления структуры сердцевины. Кроме того, при нагреве в поверхностном слое в аустените растворяется цементитная сетка, которая уже вновь не образуется при быстром охлаждении. Вторую закалку проводят с нагревом до 760 – 780°С для устранения перегрева цементованного слоя и придания ему высокой твердости. Недостаток такой термической обработки заключается в сложности технологического процесса, повышенном короблении, возникающем в изделиях сложной формы, и возможности окисления и обезуглероживания.

В результате термической обработки поверхностный слой приобретает структуру мелкоигольчатого мартенсита и изолированных участков остаточного аустенита (15 – 20 %) или мартенсита (рисунок 4), остаточного аустенита и небольшого количества избыточных карбидов в виде глобулей, а в сердцевине получается структура мартенсита и феррита (рисунок 5), сохраняется низкая твердость и высокая вязкость.

Рисунок

4 Структура поверхностного слоя

цементованной стали. Двойная

термообработка: нормализация с 900 С,

закалка с 770 С

и отпуск при 150 С.

Мартенсит. Травление 4 % раствором HNO3

в спирте. 500

Рисунок

5 Структура сердцевины цементованной

стали. Двойная

термообработка: нормализация с 900 С,

закалка с 770 С

и отпуск при 150 С.

Мартенсит и феррит. Травление 4 % раствором

HNO3

в спирте. 500

Заключительной операцией термической обработки цементованных изделий во всех случаях является низкий отпуск при 160—180 °С, переводящий мартенсит закалки в поверхностном слое, в отпущенный мартенсит, снимающий напряжения.

Твердость поверхностного слоя после термической обработки HRC 58-62.