- •Содержание

- •Исходные данные по заданию

- •2. Тип производства, количество деталей в партии.

- •2.1 Тип производства

- •2.2 Масса детали

- •2.2 Количество деталей в партии.

- •3. Вид заготовки и припуски на обработку

- •4. Структура технологического процесса

- •5. Выбор оборудования и приспособлений.

- •6. Выбор инструмента

- •6.2 Выбор материала режущей части

- •6.3 Выбор периода стойкости режущего инструмента

- •7. Расчет режимов резания.

2.2 Масса детали

Определим массу детали по формуле:

m=V,

где m– масса детали, кг;

– плотность стали кг/ м3;

V– объем детали м3.

Для чугуна принимаем =7,2103 кг/

м3,V=0,00013 m³.

Для чугуна принимаем =7,2103 кг/

м3,V=0,00013 m³.

m=7200

0,00013=0,936кг

m=7200

0,00013=0,936кг

2.2 Количество деталей в партии.

По таблице 1определим тип производства. Так как масса детали маленькая и производственная программа10000деталей, то тип производства – серийное.

Количество деталей в партии можно определить по формуле

,

,

где N– годовая программа выпуска деталей;

t= 2 – число дней, на которое необходимо иметь запас готовых деталей для бесперебойной работы цеха;

Ф =254 – число рабочих дней в 2013году.

Принимаем N=10000,t=2, Ф=250.

штук

штук

Принимаем количество деталей в партии 80штук.

По таблице 2определили, что вид производства среднесерийное.

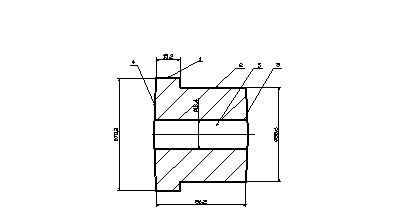

3. Вид заготовки и припуски на обработку

Заготовкой называется предмет производства, из которого изменением формы, размеров, качества поверхностей и свойств материала изготовляют требуемую деталь. Выбор вида заготовки зависит от материала, формы и размера, её назначения, условий работы и испытываемой нагрузки, от типа производства.

Для изготовления деталей могут применяться следующие виды заготовок:

а) отливка из чугуна, стали, цветных металлов, сплавов и пластмасс для фасонных деталей и корпусных в виде рам, коробок, букс, челюстей и др.;

б) поковки - для деталей, работающих на изгиб, кручение, растяжение. В серийном и массовом производстве применяются преимущественно штамповки, в мелкосерийном и единичном производстве, а также для деталей крупных размеров - поковки;

в) прокат горячекатаный и холоднокатаный - для деталей вида валов, стержней, дисков и других форм, имеющих незначительно изменённые размеры поперечного сечения.

В нашем случае целесообразно изготовлять на отливку.

Производство – среднесерийное

Способ литья – в песчано-глинистые сырые формы из низковлажных высокопрочных смесей

Габариты отливки – до 100 мм.

Класс размерной точности – 10

Отношение элементов отливки – свыше 0,2 (48/63=0,76 без учёта припусков)

Тип линейной формы – многократная

Отливка – термообрабатываемая

Степень коробления отливки – 6

Степень точности поверхности отливки – 14

Допуски формы и расположения элементов отливки не более 0,4 мм

Ряды припусков – 7

Минимальный литейный припуск на сторону не более 0,8 мм

Минимальная толщина стенки отливки 4 м

Радиус скругления: 3 мм.

Припуски

на обработку указаны в таблице 3.1:

Припуски

на обработку указаны в таблице 3.1:

Таблица 3.1

|

Размер детали |

Допуск размера |

Допуск формы |

Общий допуск |

Общий припуск |

Размеры заготовки |

|

48(длина) |

2,4 |

0,40 |

2,8 |

4,1 |

56,2±2,8 |

|

63(диаметр) |

2,4 |

0,40 |

2,8 |

3,6 |

70,2±2,8 |

|

25(отверстие) |

2,2 |

0,40 |

2,6 |

3,3 |

18,4±2,6 |

|

52(диаметр) |

2,4 |

0,40 |

2,8 |

3,3 |

58,6±2,8 |

|

10(торец) |

1,6 |

0,40 |

2,0 |

2,6 |

12,6±2,0 |

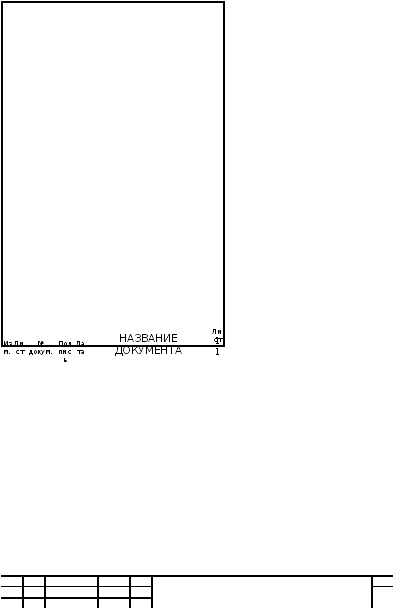

Определим массу заготовки проектируемого

изделия:

Определим массу заготовки проектируемого

изделия:

m=ρ*V, гдеm– масса рассматриваемого изделия;

ρ– его плотность ( ρ = 7400кг/м3);

V– его объём;