Курсовик КОНИЧЕСКИЙ С КРУГОВЫМИ

.docМосковский Государственный Технологический Университет

«СТАНКИН»

Кафедра «Основы конструирования машин»

Задание на РГР и курсовой проект по курсу

«Техническая механика»

Выдано студенту

Задание №21

Вариант №14

Рассчитать и спроектировать привод:

Исходные данные

|

Синхронная частота вращения вала электродвигателя |

nC, об./мин |

1500 |

|

Частота вращения выходного вала |

nВЫХ, об./мин |

480 |

|

Вращающий момент на выходном валу |

ТВЫХ, Нм |

80 |

|

Тип передачи на входе редуктора |

Клиноременная |

|

|

Тип муфты на выходе редуктора |

Соединительная компенсирующая |

|

|

Тип фрикционной муфты |

электромагнитная бесконтактная |

|

|

Срок службы привода |

tЧ, часов |

10103 |

Преподаватель: Некрасов А.Я.

Этап I. Кинематический расчёт.

-

Мощность на выходном валу редуктора.

![]()

-

Общий КПД привода (до выходного вала).

ОБЩ=0,970,960,9952=0,922.

-

Потребляемая мощность.

![]()

-

Выбор электродвигателя.

nC=1500мин–1, PПОТР=4,36 двигатель марки 100L4/1430. ПЕРЕГРУЗКА.

-

Проверка электродвигателя.

![]() <

[P]=15%

двигатель подходит по параметрам.

<

[P]=15%

двигатель подходит по параметрам.

-

Общее передаточное число привода.

![]()

-

Назначение частных передаточных чисел.

UОБЩ=UРЕМUКОН, UРЕМ=1,25,

![]()

UОБЩ=1,252,38=2,97

-

Назначение чисел зубьев колёс.

Коническая передача с круговыми зубьями

Z1=18,

![]() .

.

Действительное передаточное число:

![]()

-

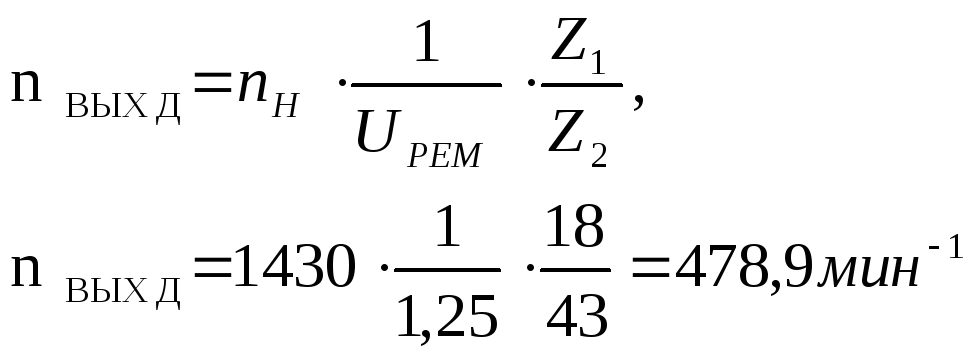

Действительная частота вращения выходного вала.

-

Погрешность частоты вращения выходного вала.

![]() <

2%

<

2%

-

Определение параметров валов.

11.1) Мощность.

P0=РПОТР=4,36 кВт

PI=P0РЕМОПОР PI=4,360.970.995=4.17 кВт

PII=PIКОНОПОР PII=4,170,970,995=4,03 кВт

11.2) Частота вращения.

n0=nН=1430 мин–1,

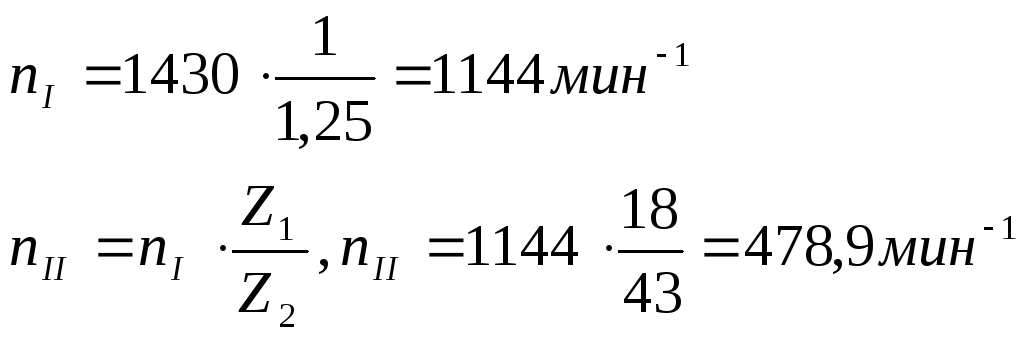

11.3) Крутящий момент.

11.4) Ориентировочный диаметр вала.

-

Таблица результатов. (Баланс энергетических параметров P, T, n).

-

№

параметр

вал

Pi, кВт

ni, мин–1

Ti, НМ

di, мм

0

электродвигатель

4,36

1430

29,1

28

I

входной (быстроходный)

4,17

1144

34,8

27,0

II

выходной (тихоходный)

4,02

478,9

80,2

33,3

Этап II. Расчёт зубчатой конической передачи с круговыми зубьями.

Исходные данные:

-

Вращающий момент на быстроходном валу Т1=34,8 Нм.

-

Частота вращения быстроходного вала n1=1144 мин–1.

-

Передаточное число зубчатой передачи Uкон.действ.=2,39.

-

Число зубьев Z1=18, Z2=43.

Передача коническая с круговыми зубьями.

Н1>Н2.

I. шестерня: Сталь 40Х, закалка ТВЧ, твёрдость 45…50 HRC,

колесо: Сталь 40Х, улучшение до твёрдости 269…302НВ.

HHRC=47,5, HHB=285,8.

II. Определение допускаемых напряжений.

-

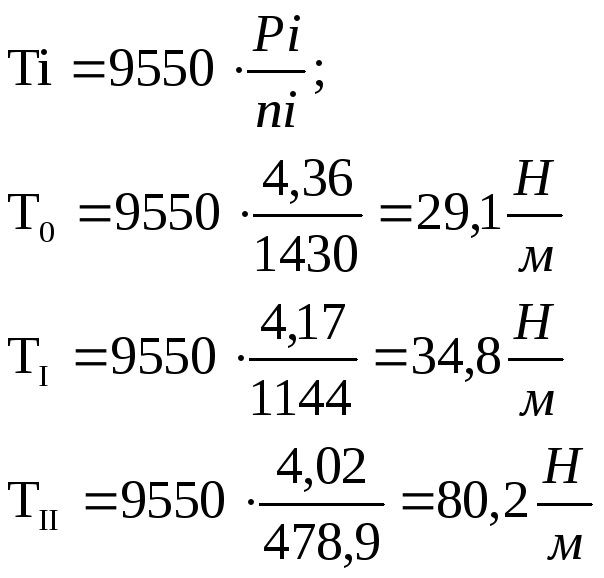

Число циклов перемены напряжений за весь срок службы передачи. (Наработка).

-

Базовое число циклов:

NH01=6,8107

NH02=2,2107

-

Коэффициент долговечности: KHL1=1, KHL2=1.

-

Пределы контактной выносливости:

H lim1=17HHRC+200; H lim1=1747,5+200=1007,5 МПа,

H lim2=2HHB+70; H lim2=2285,8+70=641,6 МПа,

-

Коэффициент:

SH1(2)=1,1.

-

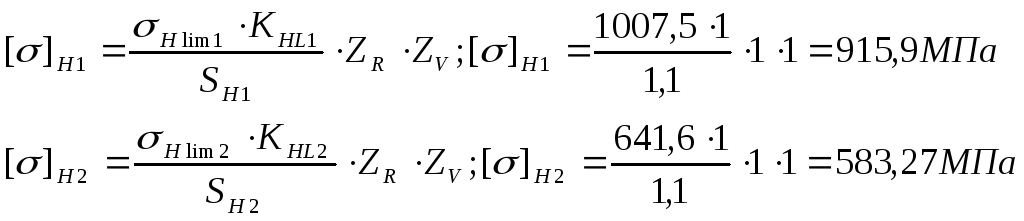

Допускаемые контактные напряжения шестерни и колеса.

-

Расчётное (допускаемое напряжение):

а) Передача с круговыми зубьями:

[]H=0,45([]H1+[]H2) []H=0,45(915,9+583,27)=674,63 МПа

[]H=1,15[]H2 []H=1,15583,27=670,76 МПа

За расчётное принимаем []H=670,76 МПа.

2.2 Допускаемое напряжение при расчёте на сопротивление усталости при изгибе:

-

Пределы выносливости при изгибе:

F lim1=525 МПа,

F lim2=1,75285,8=500,15 МПа.

-

Наработка и базовое число циклов:

NFE1=NHE1=![]() ; NEN2=NHE2=

; NEN2=NHE2=![]() ; NF0=4106.

; NF0=4106.

-

Коэффициенты запаса:

SF1/2=1,7.

-

Коэффициенты долговечности:

NFE > NF0 => KFL=1;

-

Допускаемое напряжение изгиба шестерни колеса:

Конструирование передачи. Проектировочный расчёт конической передачи c круговыми зубьями.

Исходные данные:

-

Вращающий момент на быстроходном валу Т1=34,8 Нм.

-

Частота вращения быстроходного вала n1=1144 мин–1.

-

Передаточное число зубчатой передачи U=2,39.

-

Число зубьев Z1=18, Z2=43.

m=30.

-

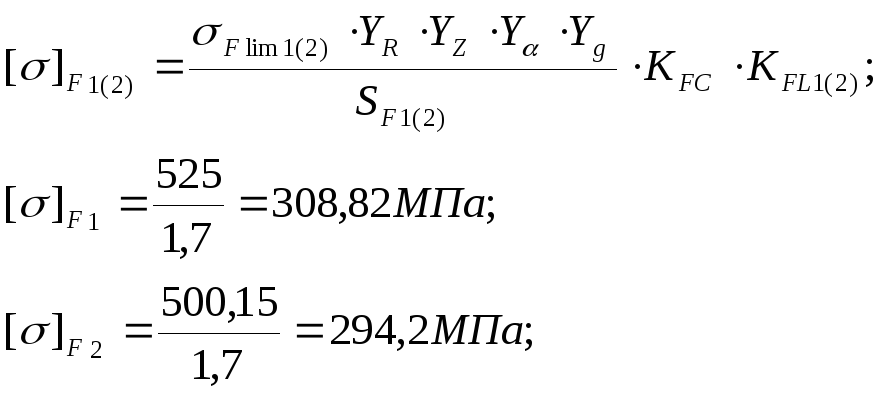

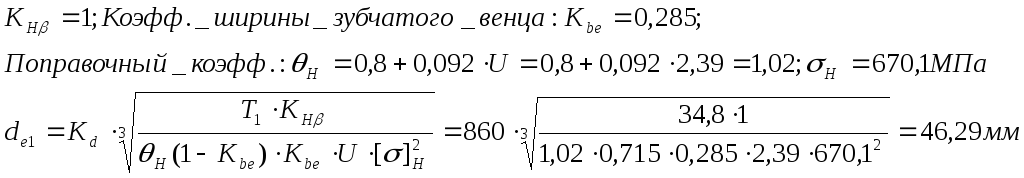

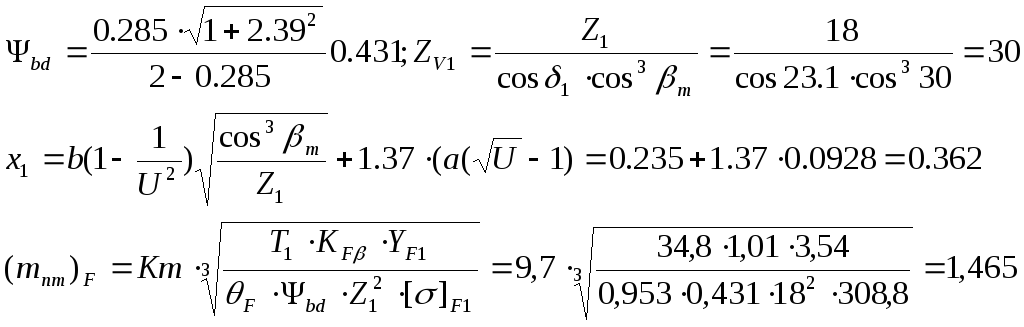

Определяем dе1, исходя из выносливости зубьев.

KH – коэффициент, учитывающий неравномерность распределение нагрузки, выбирается по таблице в зависимости от:

- относительной ширины эквивалентного

конического колеса

![]() ;

;

- вида опор: шариковые;

- твёрдости рабочей поверхности зубьев: >350;

- вида зубьев: круговые;

2) Определяем внешний окружной модуль.

![]()

-

Определяем нормальный модуль.

m – угол наклона зубьев;

b – ширина зубчатого венца;

a – коэффициент;

F – поправочный коэффициент;

x1 – коэффициент смещения;

KF – коэффициент, учитывающий неравномерность распределения нагрузки;

bd – коэффициент ширины зубчатого венца.

4) Определяем расчётный нормальный модуль.

(mnm)H=(mte)H(1–0,5Kbe)cosm = 2,57(1–0,50,285)0,866=1,9087.

5) Больший из расчетных модулей (mnm)H и (mnm)F скругляем по стандартному значению mnm: (mnm)H=1,9087 mnm=2.

![]() .

.

6) Определяем геометрические параметры передачи.

6.1) Внешнее конусное расстояние.

![]()

6.2) Ширина зубчатого венца.

b=ReKbe=62,770,285=18.

6.3) Углы делительных конусов.

![]()

6.4) Внешний делительный диаметр:

de1=mte∙Z1=2,69318=48,47мм, de2=mte∙Z2=2,69343=115,8мм.

6.5) Внешняя высота зуба.

he=mte(2cosm+0,2)= 2,693(20,866+0,2)=5,2мм,

6.6) Внешняя высота головки зуба.

hae1=(1+Xn1)mtecosm = (1+0,362)2,6930,866=3,176мм,

hae2=2mtecosm–hae1 = 22,6930,866–3,176=1,488мм.

6.7) Высота ножки зуба.

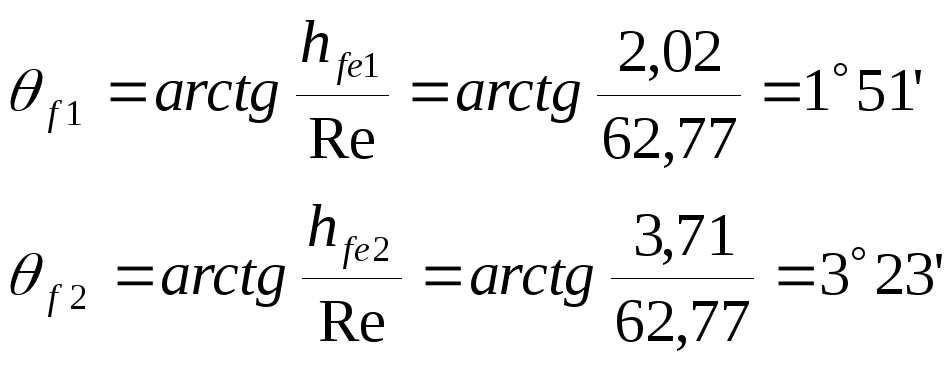

hfe1=he–hae1=5,2–3,176=2,02мм.

hfe2=he–hae2=5,2–1,488=3,71мм.

6.8) Средний делительный диаметр.

dm10,857de1=0,85746,47=41,54мм.

dm20,857de1=0,857115,8=99,24мм.

6.9) Угол ножки зуба.

6.10) Угол конуса вершин.

a1=1+f2 = 2242’+323’=2605’,

a2=2+f1 = 6718’+151’=6909.

6.11) Угол конуса впадин.

f1=1–f1 = 2242’–151’=2051’,

f2=2–f2 = 6718’–323’=6355’,

6.12) Расчётное базовое расстояние (от вершины делительного конуса до основания наружного конуса).

B1=Recos1–hae1sin1 = 62,77cos 22°42’–3,18sin 22°42’=56,68мм,

B2=Recos2–hae1sin2 = 62,77cos 67°18’–3,18sin 67°18’=21,23мм,

|

№ |

ПАРАМЕТР |

ОБОЗН. |

ШЕСТЕРНЯ |

КОЛЕСО |

|

1 |

Внешний окружной модуль |

mte |

2,693 |

|

|

2 |

Нормальный модуль |

mnm |

2 |

|

|

3 |

Внешнее конусное расстояние |

Re |

62,77 |

|

|

4 |

Внешний делительный диаметр |

de1(2) |

48,47 |

115,8 |

|

5 |

Число зубьев |

Z |

18 |

43 |

|

6 |

Ширина зубчатого венца |

b |

18 |

|

|

7 |

Углы делительных конусов |

1(2) |

22°42’ |

67°18’ |

|

8 |

Внешняя высота зуба |

he |

5,2 |

|

|

9 |

Внешняя высота головки зуба |

hae |

3,176 |

1,448 |

|

10 |

Высота ножки зуба |

hfe1(2) |

2,02 |

3,71 |

|

11 |

Средний делительный диаметр |

dm1(2) |

41,54 |

99,24 |

|

12 |

Угол ножки зуба |

а1(2) |

1°51’ |

3°23’ |

|

13 |

Угол конуса вершин |

a1(2) |

2605’ |

6909 |

|

14 |

Угол конуса впадин |

f1(2) |

2051’ |

6355’ |

|

15 |

Расчётное базовое расстояние |

B1(2) |

56,68 |

21,23 |

VI. Расчёт сил, действующих в зацеплении.

1. Окружная сила на среднем делительном диаметре Ft.

![]()

2. Радиальная сила на шестерне Fr1.

![]()

3. Осевая сила на шестерне Fa1.

![]()

V. Проверочный расчет.

1. Определяем коэффициенты нагрузки.

KH – коэффициент изгибной нагрузки;

KF – коэффициент контактной нагрузки;

KH, KF – коэффициент, распределения нагрузки между зубьями;

KH, KF – коэффициент, учитывающий неравномерность распределения нагрузки между зубьями.

KHV, KFV – коэффициент, учитывающий динамическую нагрузку.

KH = KHKHKHV = 1,0511=1,05;

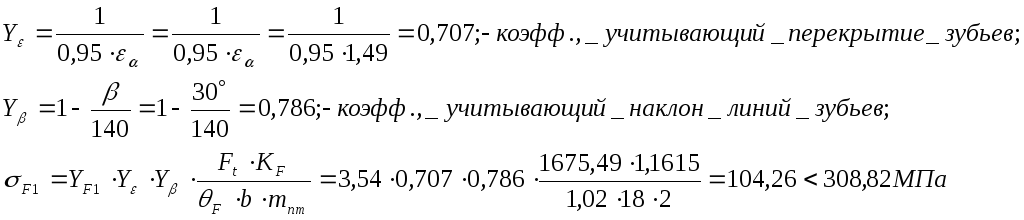

KF = KFKFKFV = 1,151,011=1,1615;

2. Проверка на сопротивление усталости по контактным напряжениям.

Zm – коэффициент, учитывающий механические свойства материала.

ZH – коэффициент, учитывающий форму сопряжённых поверхностей; зависит от .

3. Проверка на сопротивление усталости по изгибу.

3.1. Условие прочности для шестерни.

YF1 – коэффициент формы зуба шестерни.

3.2 Условие прочности для колеса.

![]()

Все условия прочности выполняются.

Конструирование клиноременной передачи. Проектировочный расчёт передачи.

Исходные данные:

-

Мощность на ведущем валу P1=4,36 кВт.

-

Частота вращения ведущего вала n=1430.

-

Вращающий момент Т=29,1 Нм

-

Передаточное число UРЕМ=1,25.

1. Выбор типа и материала ремня.

T 50 Нм Тип «А».

2. Характеристики ремня.

b0=13мм, bP=11мм, h=8мм, А1=81мм;

3. Диаметр ведущего шкива.

![]()

4. Диаметр ведомого шкива.

d2=d1U(1–) = 1251,25(1–0,01)=154,68 мм d2=160 мм.

5. Скорость ремня.

![]()

6. Окружная сила.

![]()

7. Межцентровое расстояние.

![]()

8. Определение длины ремня по межосевому расстоянию.

![]()

Округляя по стандартному ряду:

L=900 мм.

9. Уточняем межцентровое расстояние.

а)

![]()

![]()

10. Наименьшее межцентровое расстояние, необходимое для монтажа.

amin = a–0,01L = 225,48–0,01900 = 216,48 мм;

11. Наибольшее межцентровое расстояние, необходимое для компенсации вытяжки ремня.

amax = a+0,025L = 225,48+0,025900 = 247,98 мм;

12. Угол обхвата ремня на малом шкиве.

![]()

13. Определение коэффициентов.

Cp = 0,9

C = 0,98 – центральный угла обхвата.

14. Число пробегов ремня.

![]() ;

;

15. Эквивалентный диаметр ведущего шкива de=d1KU.

KU – зависит от передаточного числа (выбирается по таблице).

de= 1251,09 = 136,25 мм;

16. Приведенное полезное напряжение.

![]()

bp = 11 – ширина ремня.

17. Допускаемое полезное напряжение.

[F] = [F0]сср = 2,5050,980,9=2,2096 МПа;

18. Необходимое число клиновых ремней.

![]()

19. Окончательное число клиновых ремней / числа рёбер поликлинового ремня.

![]() , CZ

– коэффициент неравномерности

распределения нагрузки по ремням.

, CZ

– коэффициент неравномерности

распределения нагрузки по ремням.

20. Коэффициент режима при односменной работе.

С’P=1.

21. Рабочий коэффициент диаметра.

= 0,67ССp’ = 0,670,980,9 = 0,591.

22. Коэффициент

![]()

23. Площадь сечения ремней.

A = A1Z = 814 = 324 мм2;

24) Натяжение от центробежных сил.

Fц = 10-3Av2 = 10-31,253249,362 = 35,48;

- плотность ремня = 1,25 г/см3

25) Натяжение ветвей при работе.

F1 = Ft∙![]() + Fц = 465,85∙

+ Fц = 465,85∙![]() +

35,48 = 662,52 Н;

+

35,48 = 662,52 Н;

F2 = Ft∙![]() + Fц = 465,85 ∙

+ Fц = 465,85 ∙![]() +

35,48 = 196,67 Н.

+

35,48 = 196,67 Н.

26. Натяжение ветвей в покое.

F0 = 0,5∙(F1+F2) – 0,2∙Fц = 0,5∙(662,52+196,67) – 0,2∙35,48 = 422,5 Н;

27. Силы, действующие на валы передачи:

1) при работе

Fp=![]() –2∙Fц∙sin

–2∙Fц∙sin![]() = =

= =![]() –2∙35,3∙sin

–2∙35,3∙sin![]() =

786,97 Н;

=

786,97 Н;

2) в покое

Fp0

= 2∙F0∙sin![]() = 2∙422,5∙sin

= 2∙422,5∙sin![]() = 842,45 Н.

= 842,45 Н.

28) Размеры профиля канавок на шкивах.

H=12,5мм, b=3,3мм, e=15мм; f =10мм;

29) Наружный диаметр шкивов.

de1 = d1 + 2b = 125+23,3 = 131,6мм;

de2 = d2 + 2b = 160+23,3 = 166,6мм.

30) Внутренний диаметр шкивов.

df1 = de1 – 2∙H = 131,6 – 2∙12,5 = 106,6 мм;

df2 = de2 – 2∙H = 166,6 – 2∙12,5 = 141,6 мм;

31) Ширина поликлинового ремня.

Шаг e=2,4мм.

B = Z∙e = 16∙2,4 = 38,4мм;

32) Ширина шкива.

M=2f + (Z–1)∙e = 2∙10 + (4–1)∙15 = 65мм.

|

Документ скачан с сайта http://www.sscdimon.nm.ru/obuch Официальным раздаточным материалом не является. Если у Вас есть свой материал, намыльте его сюда: sscdimon@mail.ru |