2.3. Буртики

На круглых деталях (валы, оси) часто встречаются конструктивные элементы, называемые упорными буртиками. Буртики представляют собой уступы в виде цилиндров больших диаметров, в торцевые плоскости которых (заплечики) обычно упираются детали, насаживаемые на вал или ось. Для повышения прочности у основания буртика часто делают галтель радиусом R1. В этом случае в насаживаемой на вал детали выполняют либо галтель, радиус которой R2 должен быть больше радиуса R1 рис 9, либо фаску, высота которой также должна быть больше радиуса R1 рис. 9б. Заметим, что в рассмотренном примере и галтели, и фаски являются конструктивными элементами. Представлено на рисунке 9, 10.

Кроме валов и осей, буртики встречаются в различных втулках.

Рисунок 10 Буртики

2.4. Рифления

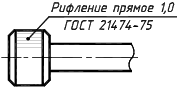

Для устранения проскальзывания при повороте на наружных поверхностях круглых деталей выполняют рифления. Они представляют собой накатанные на цилиндрических поверхностях риски. Рифления могут быть прямые и сетчатые. Их профиль и размеры устанавливает ГОСТ 21474-75 - На рис. 11 показан

профиль рифления и чертежи, содержащие обозначения элементов детали.

На чертежах деталей рифление изображают упрощенно, нанося его на части видимой рифленой

поверхности. Рифления обозначают записью на полке линии – выноски, исходящей от рифленой поверхности и заканчивающейся либо стрелкой рис. 11а, либо точкой рис. 11б. В обозначении над полкой указывают вид рифления и его шаг t под полкой – номер регламентирующего стандарта рис 11. Шаги рифления по ГОСТ 21474-75: 0,5; 0,6; 0,8; 1,0; 1,2; 1,6; 2,0. Шероховатость рифленых поверхностях Rа 6,3.

Отметим, что на элементе с рифлением всегда должны быть выполнены фаски, которые препятствуют возможному выдавливанию материала детали на торцы при накатывании рифления. На чертеже

указываются размеры и шероховатость, которые должна иметь заготовка детали перед накатыванием рифления. Шероховатость и размеры элемента после накатывания не контролируются.

В процессе накатывания рифление частично выходит на поверхность фасок, поэтому последние оказываются плохо различимыми при осмотре готового изделия. Выбор значения катета фасок зависит от высоты профиля рифления: фаска должна несколько перекрывать его. Предпочтительные значения

катетов фасок для общих случаев устанавливает ГОСТ 10948 - 63.

Приведём эти значения:

0,1 (0,2) (0,3) 0,4 (0,5) 0,6 (0,8) 1 (1,2) 1,6 (2) 2,5 (3) 4 (5) 6 (8) 10 (12) 16 : 250.

Значения в скобках применяют в тех случаях, когда не устраивают значения, указанные без скобок.

Примеры условного изображения и обозначения рифлений на чертежах:

|

Прямое рифление с шагом Р =1 мм |

Сетчатое рифление с шагом Р =1,6 мм | ||

|

|

Р исунок

11 Рифления

исунок

11 Рифления

3. Изображения деталей с поверхностями вращения

Для полного определения поверхности вращения достаточно назначить размеры или написать уравнение линии, образующей эту поверхность и привязать ее к оси, т. е. указать размеры относительно оси вращения. Линия, образующая поверхность вращения, обычно задается та, которая получается при сечении поверхности вращения плоскостью, проходящей через ее ось (полумеридиан).

Пример такой линии показан на рис. 12. Линия составлена/из дуг окружностей, эллипса и отрезка прямой. Эллиптический участок задан уравнением в координатной системе хОу, точки сопряжения отмечены. Вместо указания размеров до оси (радиусов) на полученной поверхности вращения задают диаметры, учитывая особенности измерительного инструмента.

Наружные поверхности вращения в основном характерны для деталей типа валов, осей и др., имеющих в поперечном сечении форму круга. Эти поверхности обрабатывают обычно одним или одновременно несколькими резцами на станках токарной группы и шлифовальным кругом на центровых или бесцентровых круглошлифовальных станках; значительно реже их обрабатывают фрезами и протяжками. При обработке фрезерованием вращательное движение придается обычно изделию и нескольким цилиндрическим или фасонным фрезам, оси которых параллельны оси изделия.

Внутренние поверхности вращения (круглые) обрабатывают сверлами, зенкерами, резцами, развертками (последние используются для окончательной обработки точных отверстий), протяжками и шлифовальными кругами.

Неглубокие отверстия в сплошном материале сверлят спиральными сверлами, глубокие - пушечными. Если к обрабатываемым отверстиям предъявляют высокие требования по точности и шероховатости поверхности, то после сверления применяют один или несколько дополнительных видов обработки: растачивание, развертывание, протягивание, шлифование, хонингование или доводку.

Одним из лучших способов для обработки отверстий наружных поверхностей деталей служит фасонный круглый резец, получивший в приборостроении широкое применение при работе на автоматах.

Высокая жесткость и надежность крепления инструмента имеет в этом случае особое значение, так как фасонные резцы работают одновременно несколькими режущими кромками, что вызывает значительные силы резания. Правильно сконструированные.

И точно изготовленные круглые фасонные резцы при надлежащей их установке на станке обеспечивают высокую точность обрабатываемых поверхностей.

При установке круглого фасонного резца необходимо, чтобы его ось была расположена строго параллельно оси детали. Вследствие этого у державок фасонных резцов обеспечивается возможность регулировки их положения в горизонтальной плоскости. Такая регулировка производится специальными установочными винтами посредством направляющей планки. Конструкция и схема крепления направляющей планки показаны на рисунке 13.

Рис.

12. Чертеж со сложным спиральным очертанием

на боковой поверхности (а) и примерная

схема обработки (б).

1

– обрабатываемая деталь

2

– фреза

3

– ролик

4

- копир

Рисунок

13. Направляющая к державке круглого

фасонного резца