Расчёт элементов стойки на прочность

Расчёт оси

Как видно из эпюр приведённых выше, наиболее опасным из приведённых случаем нагружения оси является случай R1Ш. Приведем силовые факторы в наиболее опасном сечении:N= -3419,73H;Q= 26214,59H; М = -1 572 875 Н×мм.

Ось представляет собой трубу из стали 30ХГСА-ВД.

Внешний диаметр оси известен: это

внутренний диаметр подшипников колеса

d= 50 мм. Необходимо

определить толщину стенки. Запишем

формулу для действующих напряжений:![]() ;

приравняем действующие напряжения

разрушающим и найдём:

;

приравняем действующие напряжения

разрушающим и найдём:![]() =

0,748027 мм ≈ 0,8 мм.

=

0,748027 мм ≈ 0,8 мм.

Найдём критическое напряжение

сжатия: ![]() =

2048,78 МПа >σВ.

=

2048,78 МПа >σВ.

Теперь рассмотрим вторую расчётную

точку в опасном сечении:

![]() =

27,65582 МПа;

=

27,65582 МПа;![]() =

417,22 МПа; получаем поIVТП:

=

417,22 МПа; получаем поIVТП:![]() =

734,9139 МПа <σВ.

=

734,9139 МПа <σВ.

Получено сечение оси: внешний диаметр 50 мм, толщина стенки 1 мм.

Расчет рычага

Наиболее опасным для рычага является расчётный случай R1Шв котором одна любая из двух половин рычага нагружена значительно больше другой.

Рычаг представляет собой сборную конструкцию из двух штампованных половин из стали 18ХНМА и соединительного вала из стали 30ХГСНА-ВД.

Рассчитаем соединение с осью колеса.На ухо действует силаZ=

6839,456 Н в осевом направлении, иR=![]() =

26214,59 Н в радиальном. Найдём ширину из

условия работы на смятие:

=

26214,59 Н в радиальном. Найдём ширину из

условия работы на смятие:![]() =

0,43691 мм. Минимальный внешний радиус

бобышки из смятия:

=

0,43691 мм. Минимальный внешний радиус

бобышки из смятия:![]() =

25,03626 мм. Возьмем ширинуa= 8 мм.

=

25,03626 мм. Возьмем ширинуa= 8 мм.

При принятой ширине найдём толщину уха

из условия среза по двум площадкам (с

учётом отверстия под болт фиксирующий

ось от прокручивания):

![]() ≈ 15 мм.

≈ 15 мм.

Рассчитаем соединение с серьгой.Найдём диаметр пустотелого болта из

стали 18ХНМА с коэффициентом пустотелости![]() по условию работы на срез и растяжение:

по условию работы на срез и растяжение:![]() ,

поIVТП:

,

поIVТП:![]() =

138,8776 мм2→

=

138,8776 мм2→![]() =

18,80556 ≈ 18 мм,

=

18,80556 ≈ 18 мм,![]() =

12,13159 ≈ 12 мм. Пустотелый болт фиксируется

относительно серьги, так как там

воспринимается большее усилие от

момента. Подвижное соединение выполнено

в виде уха половины рычага с бронзовой

втулкой для уменьшения износа. Рассчитаем

ширину этого уха:

=

12,13159 ≈ 12 мм. Пустотелый болт фиксируется

относительно серьги, так как там

воспринимается большее усилие от

момента. Подвижное соединение выполнено

в виде уха половины рычага с бронзовой

втулкой для уменьшения износа. Рассчитаем

ширину этого уха:![]() ≈

45 мм; и толщину (учитывая, что бронзовые

втулки имеют буртик):

≈

45 мм; и толщину (учитывая, что бронзовые

втулки имеют буртик):![]() ≈

2,5 мм. Рассчитаем внешний радиус буртика

из работы на смятие от осевой силы:

≈

2,5 мм. Рассчитаем внешний радиус буртика

из работы на смятие от осевой силы: =

20,85675 мм, берём стандартную втулку сd= 18 мм для которойD= 22 мм

иD1= 27 мм.

=

20,85675 мм, берём стандартную втулку сd= 18 мм для которойD= 22 мм

иD1= 27 мм.

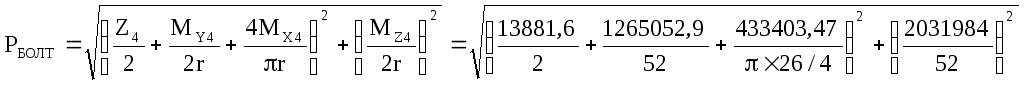

Рассчитаем соединение со штоком.Определим сечение соединительного

вала. Наибольшие нагрузки с эпюр по

этому элементу:N= 13881,6 Н;![]() =106797,3

Н;

=106797,3

Н;![]() =

2193853 Н×мм;MКР=MZ= -2031984 Н×мм. Принимаем средний диаметр

соединительного вала 52 мм. Определим

толщину стенки. Запишем формулу для

действующих напряжений:

=

2193853 Н×мм;MКР=MZ= -2031984 Н×мм. Принимаем средний диаметр

соединительного вала 52 мм. Определим

толщину стенки. Запишем формулу для

действующих напряжений:![]() ;

приравняем действующие напряжения

разрушающим и найдём:

;

приравняем действующие напряжения

разрушающим и найдём:![]() =

0,698749 мм ≈ 0,8 мм.

=

0,698749 мм ≈ 0,8 мм.

Теперь рассмотрим вторую расчётную

точку в опасном сечении:

![]() =2232,4

МПа. Толщина стенки недостаточна для

восприятия сдвига, увеличиваем её до

тех пор, пока эквивалентное напряжение

не станет меньше разрушающего. Возьмемδ= 2 мм. Получим:

=2232,4

МПа. Толщина стенки недостаточна для

восприятия сдвига, увеличиваем её до

тех пор, пока эквивалентное напряжение

не станет меньше разрушающего. Возьмемδ= 2 мм. Получим:![]() =

892,9443 МПа;

=

892,9443 МПа;![]() =

42,48701 МПа; получаем поIVТП:

=

42,48701 МПа; получаем поIVТП:![]() =

1547,208 МПа <σВ.Получено сечение соединительного

вала: внешний диаметр 54 мм, толщина

стенки 2 мм.Рассчитаем болт, закрепляющий

соединительный вал в рычаге:

=

1547,208 МПа <σВ.Получено сечение соединительного

вала: внешний диаметр 54 мм, толщина

стенки 2 мм.Рассчитаем болт, закрепляющий

соединительный вал в рычаге: ;

все усилие среза болта:

;

все усилие среза болта: =

65440,655 Н. Возьмём болтdБОЛТ= 12 мм из стали 30ХГСАPРАЗР= 7750 ДаН. Найдем потребные местные толщины

соединительного вала и рычага из условия

смятия болта:

=

65440,655 Н. Возьмём болтdБОЛТ= 12 мм из стали 30ХГСАPРАЗР= 7750 ДаН. Найдем потребные местные толщины

соединительного вала и рычага из условия

смятия болта:![]() =

4,9576254 = 5 мм.

=

4,9576254 = 5 мм.

Рассчитаем уши вилки штока амортизатора.

Вилка штока выполнена из стали 35ХГСЛ.

Найдём минимальную ширину бронзовой

втулки из условия смятия:

![]() ≈

16 мм; и толщину уха (учитывая, что бронзовые

втулки имеют буртик):

≈

16 мм; и толщину уха (учитывая, что бронзовые

втулки имеют буртик):![]() мм.

мм.

Расчёт серьги

Как видно из приведённых выше эпюр, наибольшее усилие растяжения в расчётном случае EШ-РАЗБЕГN= 172185,85H; но в расчётном случаеR1Шимеют место все силовые факторы:N= 156759,6H;Q= -6407,25H; М = -3 655 458 Н×мм.

Серьга представляет собой поковку двутаврового сечения из стали 18ХНМА

Зная Qи ширину серьги

можно рассчитать толщину стенки:![]() мм.

Рассчитаем на потерю устойчивости:

мм.

Рассчитаем на потерю устойчивости:![]() ,

где

,

где![]() =

7,084375 →

=

7,084375 →![]() =

0,697376 ≈ 0,8 мм. Найдём усилие в поясе в

начале серьги:

=

0,697376 ≈ 0,8 мм. Найдём усилие в поясе в

начале серьги:![]() =119616,8Н;

в расчётном случаеEШ-РАЗБЕГ:

=119616,8Н;

в расчётном случаеEШ-РАЗБЕГ:![]() =

86092,93 Н. Найдём ширину пояса приняв

толщину пояса 5 мм:

=

86092,93 Н. Найдём ширину пояса приняв

толщину пояса 5 мм:![]() =

19,93613 ≈ 20 мм. Найдем плечо поясов в

конечном сечении серьги:

=

19,93613 ≈ 20 мм. Найдем плечо поясов в

конечном сечении серьги:![]() =

88,64517197 ≈ 90 мм.

=

88,64517197 ≈ 90 мм.

Рассчитаем уши вилки соединения с

рычагом.В первом приближении возьмем

плечо для восприятия момента равным

ширине серьги и получим:![]() Н;

минимальная ширина уха из смятия:

Н;

минимальная ширина уха из смятия:![]() =

5,41054 ≈ 5,5 мм. Но толщина такого уха больше,

чем при большем значении ширины, что

увеличивает массу уха. Однако увеличение

ширины уха приводит к уменьшению плеча

восприятия момента, что тоже приводит

к увеличению массы уха. Найдём значение

ширины которому будет соответствовать

минимальная масса уха перебирая значения

ширины с шагом 0,5 мм и используя формулы:

=

5,41054 ≈ 5,5 мм. Но толщина такого уха больше,

чем при большем значении ширины, что

увеличивает массу уха. Однако увеличение

ширины уха приводит к уменьшению плеча

восприятия момента, что тоже приводит

к увеличению массы уха. Найдём значение

ширины которому будет соответствовать

минимальная масса уха перебирая значения

ширины с шагом 0,5 мм и используя формулы:![]() ;

;![]() ;mУ= 2ρaπ(D+y)y.

;mУ= 2ρaπ(D+y)y.

|

5 |

0,073368 |

11,5 |

0,05424 |

18 |

0,051049 |

24,5 |

0,05317 |

|

5,5 |

0,07043 |

12 |

0,056598 |

18,5 |

0,052467 |

25 |

0,054255 |

|

6 |

0,06629 |

12,5 |

0,053947 |

19 |

0,053885 |

25,5 |

0,05534 |

|

6,5 |

0,064601 |

13 |

0,056105 |

19,5 |

0,055303 |

26 |

0,056426 |

|

7 |

0,062147 |

13,5 |

0,053019 |

20 |

0,056721 |

26,5 |

0,057511 |

|

7,5 |

0,062748 |

14 |

0,054983 |

20,5 |

0,051188 |

27 |

0,058596 |

|

8 |

0,062936 |

14,5 |

0,056946 |

21 |

0,052437 |

27,5 |

0,059681 |

|

8,5 |

0,058694 |

15 |

0,053269 |

21,5 |

0,053685 |

28 |

0,051962 |

|

9 |

0,057985 |

15,5 |

0,055044 |

22 |

0,054933 |

28,5 |

0,05289 |

|

9,5 |

0,056931 |

16 |

0,05682 |

22,5 |

0,056182 |

29 |

0,053818 |

|

10 |

0,059927 |

16,5 |

0,052594 |

23 |

0,05743 |

29,5 |

0,054745 |

|

10,5 |

0,058328 |

17 |

0,054187 |

23,5 |

0,051 |

30 |

0,055673 |

|

11 |

0,056426 |

17,5 |

0,055781 |

24 |

0,052085 |

30,5 |

0,056601 |

Получили значение а = 23,5 мм; Р = 134430,1 Н; у = 3,97252 ≈ 4 мм. Уши соединения с поворотной частью цилиндра такие же, но больше ширина серьги.

Расчёт амортизатора

Наиболее опасным из приведённых случаем нагружения штока и цилиндра является случай EШ-РАЗБЕГ. Приведем силовые факторы в наиболее опасном сечении: штока:N= -107904,9H;Q= 163262,9H; М = 19 591 547 Н×мм; цилиндра:N= 174618,3H;Q= 156930,7H; М = 5 668 567 Н×мм.

Шток и цилиндр представляют собой трубы из стали 30ХГСНА-ВД, муфта из 35ХГСЛ.

Выразим толщину стенки через средний

радиус. Запишем формулу для действующих

напряжений:

![]() ;

приравняем действующие напряжения

разрушающим и получим:

;

приравняем действующие напряжения

разрушающим и получим:![]() *.

Радиус цилиндра больше радиуса штока

на величину суммы зазора и половину

толщины обоих элементов. Задавшись

радиусом штока можно определить массу

основных частей амортизатора: трубы

штока и цилиндра, букс и жидкости.

*.

Радиус цилиндра больше радиуса штока

на величину суммы зазора и половину

толщины обоих элементов. Задавшись

радиусом штока можно определить массу

основных частей амортизатора: трубы

штока и цилиндра, букс и жидкости.

Масса штока и цилиндра: m= 2ρlπrδ, для сталиρ= 7850 кг/м3.

Для определения массы букс сначала надо

рассчитать их высоту:

![]() ,

где РБ– усилие на буксе: РНБ= 212241,8 Н; РВБ= 48978,87 Н;σСМ= 20 МПа;dБ– для

нижней буксы это внешний диаметр штока,

для верхней – внутренний диаметр

цилиндра. Масса букс равнаmБ= 2ρ(hВБ+hНБ)π(rШТ+Δ/2 +δШТ/2)Δ,

для бронзы БРАЖ-Н10-4-4ρ=

8500 кг/м3,Δ=10 мм –

зазор.

,

где РБ– усилие на буксе: РНБ= 212241,8 Н; РВБ= 48978,87 Н;σСМ= 20 МПа;dБ– для

нижней буксы это внешний диаметр штока,

для верхней – внутренний диаметр

цилиндра. Масса букс равнаmБ= 2ρ(hВБ+hНБ)π(rШТ+Δ/2 +δШТ/2)Δ,

для бронзы БРАЖ-Н10-4-4ρ=

8500 кг/м3,Δ=10 мм –

зазор.

Массу жидкости можно оценить, приняв,

что первоначальное расстояние между

буксами равно максимальному рабочему

ходу амортизатора. Высота первоначальной

заливки жидкости определяется по

формуле:

.

Тогда масса жидкости равна:mЖ=ρЖ(hЖ0+

.

Тогда масса жидкости равна:mЖ=ρЖ(hЖ0+![]() )π((rЦИЛ-δЦИЛ/2)2-2rШТδШТ),

для НГЖ - 4ρЖ= 1080

кг/м3.

)π((rЦИЛ-δЦИЛ/2)2-2rШТδШТ),

для НГЖ - 4ρЖ= 1080

кг/м3.

В арьируя

значения среднего радиуса штока получим

значения массы амортизатора и выберем

минимальную:

арьируя

значения среднего радиуса штока получим

значения массы амортизатора и выберем

минимальную:

|

15 |

12,98209 |

25,5 |

10,71986 |

36 |

10,66404 |

|

15,5 |

12,63183 |

26 |

10,84184 |

36,5 |

10,75941 |

|

16 |

12,45475 |

26,5 |

10,62766 |

37 |

10,85524 |

|

16,5 |

12,25407 |

27 |

10,74456 |

37,5 |

10,95152 |

|

17 |

12,25006 |

27,5 |

10,86205 |

38 |

10,56849 |

|

17,5 |

12,00802 |

28 |

10,62468 |

38,5 |

10,65941 |

|

18 |

11,97462 |

28,5 |

10,73703 |

39 |

10,75077 |

|

18,5 |

11,6912 |

29 |

10,84995 |

39,5 |

10,84257 |

|

19 |

11,6284 |

29,5 |

10,58934 |

40 |

10,9348 |

|

19,5 |

11,55394 |

30 |

10,69707 |

40,5 |

11,02746 |

|

20 |

11,4678 |

30,5 |

10,80533 |

41 |

11,12055 |

|

20,5 |

11,37 |

31 |

10,52143 |

41,5 |

11,21407 |

|

21 |

11,2605 |

31,5 |

10,62447 |

42 |

10,77845 |

|

21,5 |

11,13932 |

32 |

10,72802 |

42,5 |

10,86655 |

|

22 |

11,28753 |

32,5 |

10,83208 |

43 |

10,95508 |

|

22,5 |

11,14903 |

33 |

10,51907 |

43,5 |

11,04402 |

|

23 |

10,99882 |

33,5 |

10,61785 |

44 |

11,13336 |

|

23,5 |

11,13648 |

34 |

10,71712 |

44,5 |

11,22312 |

|

24 |

10,9689 |

34,5 |

10,81688 |

45 |

11,31329 |

|

24,5 |

10,78958 |

35 |

10,47469 |

45,5 |

11,40385 |

|

25 |

10,9166 |

35,5 |

10,56913 |

46 |

11,49482 |

Берём r= 35 мм и проводим поверочный расчёт на прочность. Из * имеем для штокаδ= 3,5 мм, для цилиндраδ= 1,5 мм при радиусе цилиндраrЦИЛ= 47,5 мм.

Найдём критическое напряжение

сжатия: ![]() =

6300 МПа >σВ.

=

6300 МПа >σВ.

![]() =

1989,474 МПа >σВ.

=

1989,474 МПа >σВ.

Теперь рассмотрим вторую расчётную

точку в опасном сечении штока: ![]() =

140,1927 МПа;

=

140,1927 МПа;![]() =

424,2301 МПа; получаем поIVТП:

=

424,2301 МПа; получаем поIVТП:![]() =

748,0425 МПа <σВ.

=

748,0425 МПа <σВ.

Теперь рассмотрим вторую расчётную

точку в опасном сечении цилиндра:

![]() =

390,0543 МПа;

=

390,0543 МПа;![]() =

132,0243 МПа; получаем поIVТП:

=

132,0243 МПа; получаем поIVТП:![]() =

452,1434

МПа <σВ.

=

452,1434

МПа <σВ.

Для цилиндра необходимо рассмотреть

также расчётный случай R1Ш,

в котором имеется момент кручения. В

этом случае:N= 160450,8H;

М = 5 350 827 Н×мм;Q= 143839,7 Н;

МКР= 3 143 425 Н×мм. В первой

расчётной точке:![]() =

147,8239 МПа;

=

147,8239 МПа;![]() =

861,6677 МПа; получаем поIVТП:

=

861,6677 МПа; получаем поIVТП:![]() =

898,9032

МПа <σВ.

Во второй расчётной точке:

=

898,9032

МПа <σВ.

Во второй расчётной точке:![]() =

390,0543 МПа;

=

390,0543 МПа;![]() =

790,4286 МПа; получаем поIVТП:

=

790,4286 МПа; получаем поIVТП:![]() =

1415,199

МПа <σВ.

=

1415,199

МПа <σВ.

Давление зарядки амортизатора газом

соответствующее найденному диаметру

штока:

![]() ≈

2,56 МПа; и

≈

2,56 МПа; и![]() =

20,68336 ≈ 21 МПа.

=

20,68336 ≈ 21 МПа.

Проверим цилиндр на действие внутреннего

давления:

![]() =

665

МПа <σВ.

=

665

МПа <σВ.

Получены следующие размеры амортизатора: внешний диаметр штока 73,5 мм, толщина стенки штока 3,5 мм, внешний диаметр цилиндра 96,5 мм, толщина стенки цилиндра 1,5 мм, высота верхней буксы 28 мм, нижней 145 мм.

Рассчитаем соединение цилиндра с

подкосом.Выберем шарнирный подшипник

по усилию в подкосеN=

71361,17188 Н (расчётный случай ЕШ-РАЗБЕГ):

2ШС10Ю2УТ, РРАЗР= 11000 ДаН. Найдём

ширину уха вилки из смятия болтаdБ= 10 мм:![]() =

3,24369 мм; и толщину:

=

3,24369 мм; и толщину:![]() =

5,465776 мм. Определим, когда масса уха с

болтом будет минимальна. Плотность уха

и болта одинакова, изменение массы

оценивается по объёму цилиндра полученного

внешнего диаметра:

=

5,465776 мм. Определим, когда масса уха с

болтом будет минимальна. Плотность уха

и болта одинакова, изменение массы

оценивается по объёму цилиндра полученного

внешнего диаметра:![]() .

Найдём минимум этой величины при

изменении ширины уха:

.

Найдём минимум этой величины при

изменении ширины уха:![]() →

→![]() = 3,716728 ≈ 4 мм; и толщину:

= 3,716728 ≈ 4 мм; и толщину:![]() =

4,64591 ≈ 5 мм. Площадь сечения самого

подкоса из стали 30ХГСН2А-ВД легко

определить:

=

4,64591 ≈ 5 мм. Площадь сечения самого

подкоса из стали 30ХГСН2А-ВД легко

определить:![]() ≈

40 мм2. Форма сечения по исследуемым

в данном курсовом проекте расчётным

случаям не определяется.

≈

40 мм2. Форма сечения по исследуемым

в данном курсовом проекте расчётным

случаям не определяется.

Рассчитаем соединение поворотной

муфты цилиндра с серьгой.В первом

приближении возьмем плечо для восприятия

момента равным ширине серьги и получим:![]() Н;

минимальная ширина уха из смятия

бронзовой втулки:

Н;

минимальная ширина уха из смятия

бронзовой втулки:![]() =

54,10108 мм. Но увеличение ширины уха приводит

к увеличению плеча для восприятия

момента, что уменьшает силу и следовательно

и ширину уха. Сделав несколько

последовательных приближений, получим:P= 103853,4 Н, а = 48,5 мм. Найдем

толщину уха, учитывая буртики втулок:

=

54,10108 мм. Но увеличение ширины уха приводит

к увеличению плеча для восприятия

момента, что уменьшает силу и следовательно

и ширину уха. Сделав несколько

последовательных приближений, получим:P= 103853,4 Н, а = 48,5 мм. Найдем

толщину уха, учитывая буртики втулок:![]() =

1,94482 ≈ 2,5 мм.

=

1,94482 ≈ 2,5 мм.

Рассчитаем закрепление на цилиндре

поворотно-демпфирующего устройства.Найдём продольное усилие в ПДУNПДУ=![]() Н,

гдеhПДУ– плечо

этой силы: расстояние между осями

цилиндров поворотного устройства и

амортизатора. Выберем шарнирный

подшипник: ШС10Ю2УТ, РРАЗР= 4800 ДаН.

Найдём ширину уха вилки крепления

цилиндра поворотного устройства из

смятия бронзовой втулки в поперечинеd= 20 мм:

Н,

гдеhПДУ– плечо

этой силы: расстояние между осями

цилиндров поворотного устройства и

амортизатора. Выберем шарнирный

подшипник: ШС10Ю2УТ, РРАЗР= 4800 ДаН.

Найдём ширину уха вилки крепления

цилиндра поворотного устройства из

смятия бронзовой втулки в поперечинеd= 20 мм:![]() =

9,77433 ≈ 10 мм; и толщину учитывая наличие

у втулки буртика:

=

9,77433 ≈ 10 мм; и толщину учитывая наличие

у втулки буртика:![]() =

1,527239 ≈ 3 мм. Найдём усилие среза в болтах

соединяющих поперечину с цилиндром: РБ=

=

1,527239 ≈ 3 мм. Найдём усилие среза в болтах

соединяющих поперечину с цилиндром: РБ=![]() Н,

болтыd= 12 мм, РРАЗР= 7750 ДаН. Рассчитаем уши цилиндра для

этих болтов:

Н,

болтыd= 12 мм, РРАЗР= 7750 ДаН. Рассчитаем уши цилиндра для

этих болтов:![]() =

5,775741 ≈ 6 мм;

=

5,775741 ≈ 6 мм;![]() =

6,618036 ≈ 7 мм. Теперь рассчитаем ухо вилки

заделки болта для подшипника штока ПДУ:

=

6,618036 ≈ 7 мм. Теперь рассчитаем ухо вилки

заделки болта для подшипника штока ПДУ:![]() =

4,691679 ≈ 7 мм;

=

4,691679 ≈ 7 мм;![]() =

5,585332 ≈ 6 мм. Так как болт заделан консольно,

то на верхнее ухо вилки действует вдвое

большее усилие, следовательно, оно будет

иметь вдвое большую ширину а.

=

5,585332 ≈ 6 мм. Так как болт заделан консольно,

то на верхнее ухо вилки действует вдвое

большее усилие, следовательно, оно будет

иметь вдвое большую ширину а.

Расчёт траверсы

Как видно из эпюр, построенных для расчётного случая R1Швеличины нагрузок в опасном сечении равны:N= -6 839,46H;QY= 48038,84H; МX= 11048933 Н×мм;QX= 15864,63H; МY= 3648866 Н×мм.

Траверса представляет собой поковку двутаврового сечения из стали 30ХГСНА.

Соединение с шпангоутом производится

двумя осями из стали 30ХГСА d= 10 мм,PРАЗР= 5390 ДаН

>

![]() =

50590,68 Н. Найдём ширину бронзовой втулки

в шпангоуте фюзеляжа из условия смятия

под осью при малоподвижном соединении:

=

50590,68 Н. Найдём ширину бронзовой втулки

в шпангоуте фюзеляжа из условия смятия

под осью при малоподвижном соединении:![]() =

12,97197 ≈ 13 мм. Найдём ширину уха траверсы

из условия смятия оси:

=

12,97197 ≈ 13 мм. Найдём ширину уха траверсы

из условия смятия оси:![]() =

4,599153 ≈ 6 мм; и толщину:

=

4,599153 ≈ 6 мм; и толщину:![]() =

4,391552 ≈ 4,5 мм.

=

4,391552 ≈ 4,5 мм.

Зная Qи высоту траверсы

можно рассчитать толщину стенки:![]() мм.

Рассчитаем на потерю устойчивости:

мм.

Рассчитаем на потерю устойчивости:![]() ,

где

,

где![]() =

6,0655 →

=

6,0655 →![]() =

1,372806; берёмδ=δmin≈ 2 мм.

=

1,372806; берёмδ=δmin≈ 2 мм.

Найдём усилие в поясе траверсы:

![]() =

176310,4 Н. Найдём ширину пояса,

приняв толщину 5 мм:

=

176310,4 Н. Найдём ширину пояса,

приняв толщину 5 мм:![]() =

22,03879 мм. Для восприятия бокового момента

необходимо увеличить ширину доb= 26 мм в начальном сечении, и доb= 50 мм:

=

22,03879 мм. Для восприятия бокового момента

необходимо увеличить ширину доb= 26 мм в начальном сечении, и доb= 50 мм:![]() =

1580,969 МПа <σВ.

=

1580,969 МПа <σВ.

Рассчитаем соединение подкоса с

шпангоутом фюзеляжа.Соединение

производится двумя осямиd= 10 мм, 2PРАЗР= 2×5390

ДаН = 107800Н >N= 84612,03925 Н.

Найдём ширину бронзовой втулки в

шпангоуте фюзеляжа из условия смятия

под осью при малоподвижном соединении:![]() =

10,8477 ≈ 11 мм. Найдём ширину уха подкоса

из условия смятия оси:

=

10,8477 ≈ 11 мм. Найдём ширину уха подкоса

из условия смятия оси:![]() =

3,846 мм; и толщину:

=

3,846 мм; и толщину:![]() =

4,954955 ≈ 5 мм.

=

4,954955 ≈ 5 мм.