проектирование режущего инструмента / расчет шлицевой протяжки

.docxСОДЕРЖАНИЕ

|

Введение . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

2 |

|

4 |

|

5 |

|

5 |

|

6 |

|

6 |

|

6 |

|

7 |

|

8 |

|

8 |

|

8 |

|

9 |

|

10 |

|

12 |

|

|

|

ВВЕДЕНИЕ

Протягиванием называют вид обработки, при котором многолезвийный инструмент, называемый протяжкой, в виде зубчатой скалки или рейки соответствующего профиля протягивается сквозь обрабатываемое отверстие (внутреннее протягивание) или по наружному контуру детали (наружное протягивание).

Прошиванием называют аналогичный вид обработки, но относительно коротким инструментом (прошивкой), который проталкивается сквозь обрабатываемое отверстие.

Протяжке или прошивке придается одно главное движение резания, которое может быть поступательным или вращательным. Для того чтобы протяжка удаляла материал, каждый последующий зуб на ее режущей части имеет превышение над предыдущим (подъем на зуб ).Он может быть одинаковым для всех зубьев или изменяться при переходе от одной группы зубьев к другой. Протяжной инструмент обеспечивает черновую, получистовую, чистовую и упрочняющую обработки, выполняемые отдельными группами зубьев.

На калибрующей части протяжки все зубья одинаковы. Они придают окончательные размеры и форму обрабатываемому контуру и являются резервом для переточек инструмента. По мере износа протяжек первый калибрующий зуб становиться последним режущим зубом.

Задний угол протяжек обычно находится в пределах 2…4 с целью сохранения диаметральных размеров зуба при переточке. Переточка осуществляется только по передней поверхности зуба. Для наружных и шпоночных протяжек, имеющих возможность компенсации потери размера зуба, задние углы делают до 10 градусов.

Для обеспечения лучших условий свертывания стружки на рабочих зубьях протяжек предусматривают стружкоразделительные канавки.

Длина протяжки зависит от количества удаляемого материала (припуска и длины протягивания), подъема на зуб, мощности и габаритов протяжного станка. Обычно она не превышает 75 диаметров калибрующих зубьев.

По сравнению с другими способами механической обработки протягивание имеет ряд преимуществ:

-

высокая производительность процесса протягивания. Одновременное участие в работе нескольких зубьев обеспечивает большую величину минутной подачи в процессе протягивания. При этом, несмотря на низкую скорость рабочего движения V = 3...5 м/мин (твердосплавные протяжки имеют V = 40...50 м/мин), относительная скорость снятия припуска получается выше, чем при использовании других методов механической обработки;

-

высокая точность обработки (не ниже 9 квалитета);

-

низкая шероховатость обработанных поверхностей, Ra = 0,32…1,25 мкм и в отдельных случаях Ra 0,16мкм;

-

высокая стойкость протяжек;

-

стабильность и воспроизводимость результатов обработки, почти полное отсутствие брака.

Высокая стоимость инструмента, обусловленная сложностью его изготовления, определяет рациональность применения протягивания в основном при крупносерийном производстве. Однако если размеры и формы обрабатываемых поверхностей нормализованы (шпоночные пазы, внутренние шлицы и др.) или протягивание является единственно возможным и наиболее экономичным способом обработки конкретного элемента - его применяют в условиях мелкосерийного и даже единичного производства.

Протягивание может быть свободным и координатным. Метод свободного протягивания применяют, как правило, для обработки симметричных внутренних поверхностей в тех случаях когда положение их геометрической оси не связано жесткими допусками на взаимное расположение с элементами обрабатываемой детали. В процессе обработки протяжка самоустанавливается (центрируется) относительно оси отверстия. При этом обеспечивается необходимая точности размеров и формы протянутых поверхностей.

ИСХОДНЫЕ ДАННЫЕ

Серия средняя d-836H742Н127H8 Сталь в = 700, L =40мм; Ra = 2,5 мкм., b=8, f=0,4+0,2, r≤0,3.

-

ОПРЕДЕЛЕНИЕ РАДИАЛЬНОГО ПРИПУСКА НА ПРОТЯГИВАНИЕ

-

Припуск на внутренний диаметр d определяется по формуле:

мм

мм

Диаметр сверла для предварительной обработки отверстия находится как:

мм

мм

,

,

(по

ГОСТ 885-77)

(по

ГОСТ 885-77)

Диаметр сверла dсвер принимается стандартным, по ГОСТ 885-77 (ближайший к расчетному стандартный диаметр сверла)

-

Припуск по наружному диаметру D рассчитывается как:

мм

мм

-

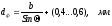

Припуск по нормали к фаске определяется как:

мм.

мм.

-

ВЫБОР СХЕМЫ РЕЗАНИЯ

-

ХВОСТОВАЯ ЧАСТЬ И ШЕЙКА

Хвостовик протяжки должен обеспечивать закрепление в быстродействующем патроне. Форму и размеры хвостовика установить по исполнению I ГОСТ 4044-70.

Внешний диаметр хвостовика следует принять меньшим диаметра просверленного во втулке отверстия, как минимум на 0,5…1,0 мм.

Длина шейки lш находится как

,

,

где: A – минимальное расстояние между патроном и столом протяжного станка;

B – толщина стола;

C – высота приспособления.

При реальном проектировании значения величин A, B и C известны. При выполнении ученого задания следует принять lш = 100…150 мм.

Диаметр шейки принимается на 0,5…1 мм меньшим внешнего диаметра хвостовика.

4. ПЕРЕДНЯЯ И ЗАДНЯЯ НАПРАВЛЯЮЩИЕ

Передняя направляющая: конус

длина

цилиндрического участка -

длина

цилиндрического участка -

диаметр

передней направляющей -

диаметр

передней направляющей -

.

.

Задняя направляющая: диаметр задней

направляющей -

длина

задней цилиндрической направляюшей

длина

задней цилиндрической направляюшей

длина

шлицевой втулки

длина

шлицевой втулки

5. ПОДЪЕМ НА ЗУБ

Величина подъема на зуб : для шлицевых

зубьев – для

круглых зубьев –

для

круглых зубьев –

для

фасочных зубьев –

для

фасочных зубьев –

6. ГЕОМЕТРИЯ ЗУБЬЕВ

1. Передний угол

для всех зубьев протяжки –

2. Задний угол

–

3. Форма и размеры зубьев:

а) глубина впадины:

,

мм.

,

мм.

где: - подъем на зуб; L – длина шлицевой втулки; K – коэффициент заполнения впадины.

для шлицевых зубьев –

для

круглых зубьев –

для

круглых зубьев –

для

фасочных зубьев –

для

фасочных зубьев –

б) шаг зубьев:

для шлицевых зубьев – для

круглых зубьев –

для

круглых зубьев – для

фасочных зубьев –

для

фасочных зубьев –

При выборе шага зубьев необходимо обеспечить следующие условия:

|

№ п/п |

условие |

шлицевые зубья |

круглые зубья |

фасочные зубья |

|

1 |

|

|

|

|

|

2 |

|

|

|

|

|

3 |

|

|

|

|

|

4 |

|

|

|

|

в) Стружкоразделительные канавки делаются на режущих зубьях. Число канавок на одном режущем зубе находится из расчета:

где: nк – число канавок на одном режущем зубе (округляют до ближайшего целого числа); bp – максимальный режущий периметр (без учета канавок) одного зуба протяжки, мм.

Стружкоразделительные канавки расположить на соседних зубьях протяжки в шахматном порядке.

г) Вспомогательный угол в плане.

Шлицевые зубья протяжки имеют вспомогательный угол в плане 1, который назначается в пределах 30… 1.

7. Диаметральные размеры зубьев шлицевой протяжки

а) Зубья шлицевые режущие

d1шр = d;

d1 шр=36 мм.

dп шр = Dmax - a.

dп шр =42,25-0,03=42,22 мм

Здесь d1шр - диаметр первого шлицевого режущего зуба; d - номинальный диаметр внутреннего отверстия шлицевой втулки; dп шр – диаметр последнего режущего шлицевого зуба; Dmax – максимальный диаметр шлицевых пазов втулки; a – разбивание по верхнему диаметру шлицев.

Диаметры остальных последующих шлицевых режущих зубьев определяются как диаметр предыдущего зуба + 2Ш , где Ш –величина подъема на зуб для шлицевых зубьев, т.е.:

d i+1 ш = di ш + 2Ш

Диаметры двух или трех последних шлицевых режущих зубьев выполняются с подъемом уменьшенным на 50%.

Толщина шлицев протяжки должна быть равна максимальной ширине впадин шлицевой втулки.

б) Зубья круглые режущие:

d1кр = dпн ;

d1кр =35мм

dп кр = dmax - a.

dп кр = 36,025-0,002=36,023мм

Здесь d1кр - диаметр первого круглого режущего зуба; dнп - номинальный диаметр передней направляющей части; dп кр – диаметр последнего режущего круглого зуба; dmax – максимальный диаметр внутреннего отверстия шлицевой втулки; a – разбивка отверстия

в) Зубья фасочные режущие.

Наружный диаметр всех фасочных зубьев находится как:

Контрольные размеры фасочных зубьев составляют:

Первого – М1ф = (E0 – fmax) Sin 45. М1ф = (21,85-0,6)Sin 45=15,02

Второго – М2ф = М1ф +ф. М2ф = 15,02+0,15=15,17

Третьего – М3ф = М2ф +ф. М3ф = 15,17+0,15=15,32

и т.д.

Последнего – Мпф = E0 Sin 45. Мпф = 21,85 Sin 45=15,45

ПРИМЕЧАНИЕ: Для создания задних углов на боковых фасочных кромках необходимо при шлифовании задних поверхностей поднять задний центр протяжки на 0,15…0,20 мм на 100 мм длины протяжки.

8. ЧИСЛО РЕЖУЩИХ ЗУБЬЕВ

-

Круглых:

-

Шлицевых:

-

Фасочных:

9. ЧИСЛО КАЛИБРУЮЩИХ ЗУБЬЕВ

Калибрующие зубья делаются только для круглых и шлицевых участков протяжки.

nкк=5

nшк=2

10. ДИАМЕТР КАЛИБРУЮЩИХ ЗУБЬЕВ

Калибрующие зубья выполняются одинакового размера

-

Диаметр круглых калибрующих зубьев:

dкк = dmax – a , мм.

dкк =36,025-0,002=36,023мм

-

Диаметр шлицевых калибрующих зубьев:

dшк =Dmax – a , мм.

dшк = 42,25-0,03=42,22

11. ДЛИНА РАБОЧЕЙ ЧАСТИ ПРОТЯЖКИ

-

Длина участка круглых зубьев:

lк =( nкр + nкк) t , мм.

lк = (16+5)·6,96=140,5 мм

-

Длина участка шлицевых зубьев:

lш =( nшр + nшк) t , мм.

lш = (39+2)·12,12=496,9 мм

-

Длина участка фасочных зубьев:

lф = nфр t , мм.

lф = 3·16,62=49,86 мм

-

Общая длина рабочей части:

lр = lк + lш + lф , мм.

lр = 140,5+496,9+46,86=684,26 мм

Габаритная длина протяжки равна общей длине рабочей части плюс длины всех остальных конструктивных частей. Рекомендуется габаритную длину протяжки принимать меньшей или равной 1600 мм.

l=lх+lш+lпн+lp+lзн мм, где : lх – длина хвостовика (140 мм. по ГОСТ 4044-70) lш – длина шейки (125 мм.) lпн – длина передней направляющей, состоящая из длины конусной части (5,5 мм) и длины цилиндрической части (40 мм) lp – длина рабочей части (684,26 мм.)

lзн – длина задней направляющей (28 мм.)

l=140+125+45,49+684,26+28=1022,84 мм.

При центрировании по внутреннему диаметру рекомендуется после фасочных зубьев делать 2…3 круглых калибрующих зуба для окончательного калибрования отверстия. Это должно учитываться при определении габаритной длины протяжки.

=> длина калибрующих зубьев для окончательного калибрования отверстия будет равна – lкк.о=3·6,96=20,84 мм. Тогда общая длина протяжки будет равна:

lпротяжки=1022,84+20,84=1043,68 мм.

12. РАСЧЕТ ПРОТЯЖЕК НА ПРОЧНОСТЬ

Действующее напряжение растяжения в опасном сечении протяжки определяется выражением:

где:

PZ – главная составляющая силы резания при протягивании, Н;

F0 – площадь опасного сечения тела протяжки в мм2. Опасным сечением является поперечное сечение протяжки на хвостовой части или по впадине первого круглого режущего зуба.

- коэффициент, учитывающий форму закругления дна впадины в опасном сечении протяжки.

Определение главной составляющей силы резания при протягивании PZ выполняется по зависимостям:

-

Для круглых зубьев:

-

Для шлицевых зубьев:

Здесь K и Ш – подъем на зуб соответственно для круглых и шлицевых зубьев, мм; dкр – максимальный диаметр режущего зуба протяжки, мм;

b – максимальная толщина шлица протяжки, мм;

z – число шлицев шлицевой втулки;

m – наибольшее количество одновременно работающих зубьев при протягивании:

где: L – длина протягиваемого отверстия, мм;

t – шаг зубьев.

Для круглых зубьев : K

= 0,03 мм.

dкр

= 36,023 мм

Ср =

7620

т = 6,75

0,93

КС

= 1

0,93

КС

= 1

KU = 1 х = 0,85

Для шлицевых зубьев : Ш

= 0,08 мм.

b=

8мм

z = 8

Ср

= 2300

т = 4,3

0,93

КС

= 1

0,93

КС

= 1

KU = 1 х = 0,85

Fo=754,4 мм2

[σ] = 250 МПа

σ < [σ]

1. ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

Технические требования на изготовление шлицевых протяжек с прямобочным профилем регламентируются ГОСТ 6767-79.

-

Материал протяжек:

Рабочая часть – сталь Р6М5 , HRC 62…65

Хвостовая часть – сталь 40Х, HRC 40…47

-

Размеры центровых отверстий по ГОСТ 2789-73

-

Шероховатость поверхностей по ГОСТ 2789-73:

а) передней и задней поверхностей и поверхностей ленточек не ниже Ra = 0,32мкм;

б) поверхность спинки зуба - Ra = 1,25 мкм;

в) дно стружечных канавок - Ra = 1,25 мкм;

г) цилиндрическая часть хвостовика - Ra = 1,25 мкм;

д) рабочий конус центровых отверстий - Ra = 0,63 мкм;

е) нешлифованных поверхностей - Ra = 5 мкм.

-

Наибольшее отклонение от расчетного диаметра режущих зубьев (за исключением двух последних) составляет 10 мкм.

-

Допуск на расчетные наружные диаметры двух последних режущих зубьев и всех калибрующих зубьев протяжек предназначенных для соединений с центрированием по наружному диаметру ( для протяжек предназначенных для обработки отверстий с полем допуска на наружный диаметр по H7) составляет 8 мкм.

-

Допуск на толщину зубьев составляет 8 мкм.

-

Отклонение от параллельности боковых сторон зубьев относительно оси протяжки 0,01 на 500 мм длины.

-

Отклонение от симметричности зуба относительно оси протяжки в пределах допуска на толщину зуба.

-

Радиальное биение двух последних режущих и всех калибрующих зубьев в пределах допуска на диаметр калибрующих зубьев. Биение остальных зубьев не более 0,005…0,006 мм.

-

Отклонение от соосности поверхностей наружного и внутреннего диаметров зубьев:

-

при центрировании по внутреннему диаметру – в пределах допуска на внутренний диаметр протяжки;

-

при центрировании по наружному диаметру – в пределах половины допуска на внутренний диаметр протяжки;

-

Отклонения углов: 2; для режущих зубьев 30; для чистовых и калибрующих зубьев - 30; угла поднутрения боковых кромок +30.

-

Маркировать на шейке хвостовика:

-

обозначение протяжки;

-

номер протяжки в комплекте (в случае их комплектности)

-

величину переднего угла;

-

марку стали рабочей части протяжки.