- •2.2. Мельницы

- •2.2.1. Среднеходовые мельницы

- •2.2.1.3. Шаровая кольцевая мельница

- •2.2.1.4. Общие достоинства и недостатки среднеходовых мельниц

- •2.2.2. Барабанная шаровая периодическая мельница

- •Рабочая камера

- •2.2.3. Формула в.В. Товарова для оценки объемной производительности шаровых мельниц

- •2.2.4. Трубомельницы

- •Многокамерная мельница с разгрузкой через полую цапфу

- •Рабочая камера

- •2.2.5. Стержневые мельницы

- •Рабочая камера

- •2.2.6. Общие достоинства и недостатки барабанных мельниц

- •2.2.7. Конусная мельница

- •Рабочая камера

- •2.2.8. Мельница с периферической разгрузкой (самоотсевом)

- •Рабочая камера

- •2.2.9. Вибромельницы

- •Рабочая камера

- •2.2.10. Виброцентробежная мельница

- •Рабочая камера

- •2.2.11. Общие достоинства и недостатки вибромельниц

- •2.2.12. Аттриторы

- •2.2.12.1. Мельница MaxxMill фирмы Eirich

- •Рабочая камера

- •2.2.12.2. Бисерная мельница

- •Рабочая камера

- •2.2.12.3. Общие достоинства и недостатки аттриторов

- •2.2.13. Струйные мельницы

- •2.2.13.1. Противоточная струйная мельница

- •Рабочая камера

- •2.2.13.2. Струйные роторные мельницы

- •Рабочая камера

- •2.2.13.3. Мельница роторно–струйная мрс–2/770

- •2.2.13.4. Струйно–вихревые мельницы

- •Рабочая камера

- •2.2.13.5. Струйно–вихревые мельницы с акустическими колебаниями

- •Рабочая камера

- •2.2.13.6. Общие достоинства и недостатки струйных мельниц

- •2.2.14. Планетарные мельницы

- •2.2.15. Промышленная планетарная мельница мокрого помола

- •Рабочая камера

- •2.2.16. Тенденции совершенствования мельниц

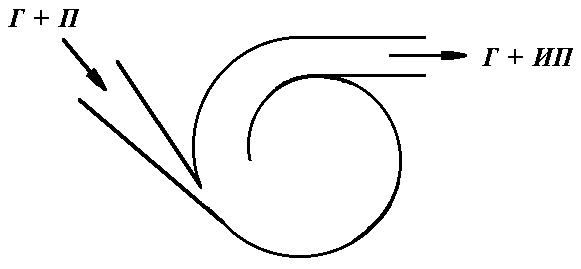

2.2.13.4. Струйно–вихревые мельницы

Пример мельниц, в которых поток газа с порошком, создаваемый внешними устройствами (насос, турбина), пересекает сам себя, что обеспечивает самоизмельчение частиц.

Загрузка исходного материала с размером частиц <0,5 мм сбоку с потоком газа, содержащим измельчаемый порошок (Г + П).

Разгрузка вверх из струйной камеры с потоком газа, содержащим измельченный порошок (Г + ИП).

Рабочая камера

Корпус (чаще в виде тора) формирует вихри, в которых частицы измельчаются, ударяясь в стенки и друг в друга, реализуя самоизмельчение. Наиболее интенсивно измельчение происходит в области, где закрученный поток пересекает входящий поток. Основные способы измельчения – истирание, удар.

Перемещение измельчаемого материала: Г + П попадает во входное отверстие, корпус, формирующий вихрь, пересечение входящего потока (самоизмельчение), разгрузка: Г + ИП поступает по трубе в устройство для отделения порошка от газа, например, сепаратор.

+ малое загрязнение,

+ легко автоматизировать,

+ простое устройство,

– большой расход энергии на энергоноситель при создании потока с частицами измельчаемого материала,

– малый размер исходного порошка.

2.2.13.5. Струйно–вихревые мельницы с акустическими колебаниями

Пример интенсификации работы струйно–вихревых мельниц при приложении к рабочей зоне акустических колебаний.

Загрузка исходного материала с размером частиц <0,5 мм сбоку с потоком газа, содержащим измельчаемый порошок (Г + П).

Разгрузка вверх из струйной камеры с потоком газа, содержащим измельченный порошок (Г + ИП).

Рабочая камера

Отличается от предыдущей конструкции наличием резонирующей полости (1 (виброструйного свистка на входе в камеру, который формирует акустические колебания. Частота 1–20 кГц, мощность 90–110 дБ. Самоизмельчение. Акустические колебания обеспечивают более тонкое измельчение, препятствуя зарастанию трещин. Удельная поверхность порошка возрастает на 10 – 15% и соответственно уменьшаются энергозатраты.

+ малое загрязнение,

+ легко автоматизировать,

+ меньше энергии на измельчение, чем в струйных,

– более сложное устройство,

– расход энергии на создание потока энергоносителя,

– малый размер исходного порошка.

2.2.13.6. Общие достоинства и недостатки струйных мельниц

В них получают порошки с содержанием до 80% частиц размером менее 100 микрон.

ДОСТОИНСТВА.

Простая конструкция.

Компактные.

Не требуют после мельниц оборудования для дальнейшей транспортировки материала. Их переносит газ–носитель.

Относительно простая замена большинства изнашиваемых деталей.

НЕДОСТАТКИ.

Большой расход энергии на создание потока энергоносителя

Много деталей подверженных износу.

Срок их износа разный, поэтому мельницу приходится останавливать несколько раз в месяц для замены деталей.

Дорогие комплектующие.

Требуется мощная система аспирации.

Материал, подаваемый в мельницу, должен иметь определенный размер.

Классификация измельченного материала недостаточна эффективна, т.к мелкий материл плохо измельчается.

Материал перед измельчением нужно хорошо сушить.

Сложно регулировать процесс измельчения.