- •5. Техника чтения функциональных схем автоматизации. Условные обозначения средств автоматизации. Пример автоматизации технологических процессов на базе локальных средств.

- •7. Автоматизация дожимной насосной станции. Объем контроля и управления на объектах днс.

- •8. Автоматизированная распределенная система контроля и управления процессом подготовки нефти.

- •10. Архитектура асу тп ппд, локальный уровень, цеховой уровень. Автоматизация кустовых насосных станций.

1. Автоматизированные системы управления (АСУ). Типы АСУ. Классификация: информационные системы, управляющие системы. АСУП состав: обеспечивающие, функциональные подсистемы. Автоматизированная система управления (сокращённо АСУ) — комплекс аппаратных и программных средств, предназначенный для управления различными процессами в рамках технологического процесса, производства, предприятия.

Типы АСУ: Все АСУ можно разделить на две котегории: управление организационно-экономическими процессами (АСУП) и управление технологическими процессами. (АСУ ТП). (АСУП) - это автоматизированная система управления предприятием. АСУП состоит, в свою очередь, из подсистем. Все подсистемы принято делить на две группы — функциональные и обеспечивающие подсистемы. Автоматизированная система управления технологическим процессом (АСУ ТП) — комплекс технических и программных средств, предназначенный для автоматизации управления технологическим оборудованием на промышленных предприятиях. Может иметь связь с более общей автоматизированной системой управления предприятием (АСУП). Классификация АСУ: Инф-ые сис-мы. 2. Управляющие сис-мы Инф-ые сис-мы делят на: информационно-справочные, информационно-советующие. Наряду со сбором и обработки инф-ции выпол-ся след. фун-ии: опр-ие рацион-го режима функцион-ия по отд-ым парам-м процесса, опр-ие знач-ий уставок для лок-х регуляторов, опр-ие управл-х возд-ий. Эти сис-мы прим-ся в тех случаях, когда матмодель недост-но полно описывает ТП. Матмодель адекватна процессу в узком интервале техн-х парам-в.

Управл-ая сис-ма делится на: 1. Супервизорная, 2. Сис-ма прямого цифрового управл-ия.

Супервиз-ая программа-АСУ предн-на для реализации многопрограмм-го режима работы ЭВМ и пред-ет собой двухуровневую иерар-ую сис-му. Режим позв-ет авт-ки контр-ть процесс, упр-ть процессом вблизи оптим. Раб. Точки. Фун-ия операторов сводится к наблюдению за процессом и в случае необх-ти к коррект-ке уставов, парам-в алгоритма регулир-ия. В такой сис-ме повыш-ся над-ть, т.к. ее работосп-ть сохр-ся при отказе работы ЭВМ. Сис-мы прямого цифр-го упр-ия – этот принцип прим-ся в станках с ЧПУ. Оператор имеет возм-ть изм-ть уставку, контр-ть вых-ые параметры, варьировать диапазоны допуст-х зн-ий перем-х, изм-ть парам-ры настройки. Недостатки – над-ть всей сист-мы опр-ся над-ю УСО и центр-ой ЭВМ и при выходе из строя объект полностью теряет упр-ие, что может привести к аварии. Выходом из этого положения яв-ся метод резервирования. Функциональные подсистемы выделяются в соответствии с управленческими функциями, осуществляемыми на предприятии. В АСУ промышленным предприятием входят следующие подсистемы: управление технической подготовкой производства, основным производством, вспомогательным производством, материально-техническим снабжением, технико-экономическим планированием производства, бухгалтерским учетом, сбытом, кадрами, качеством выпускаемой продукции и услуг, финансами. Обеспечивающие подсистемы предназначены для обеспечения решения комплекса задач функциональных подсистем. В состав обеспечивающих входят подсистемы технического, информационного, математического, программного и организационного обеспечения.

2. Автоматизированные системы управления технологическими процессами (АСУ ТП) – цели, задачи, признаки, критерии управления, функции. Состав АСУ ТП. Автоматизация диспетчеризации производственных процессов. «Пирамидальная» модель слоев автоматизированной системы промышленного предприятия. АСУ ТП предназначена для выработки и реализации управляющего воздействия на технол-ий объект управления (ТОУ) и представляют собой человеко-машинную систему , обеспечивающую автоматизированный сбор и обработку информации, необходимой для оптимизации управления объектом в соответствии с принятым критерием. Процесс оптимизации предполагает выбор такого варианта управления, при кот. достигается мах или мin значение некоторого критерия, характеризующего качество управления. В качестве ТОУ могут рассматриваться: 1.Технологические агрегаты и установки. 2.Отдельные производства, реализующие самостоятельный законченный технологический цикл. 3.Производственный процесс всего промышленного предприятия. Совместное функц-ие ТОУ и управл-ая им АСУ ТП обр-ют автоматиз-ый технологич-ий компелкс. Цели: 1.Обепечение безопасности ее функционирования; 2.Стабилизация параметров входных потоков; 3.Получение заданных параметров выходных продуктов; 4.Оптимизация режимов работы объекта; 5.Согласование режимов работы оборудования. Степень достижения поставленных целей принято характеризовать с помощью критерий управления: - технико-экономический показатель (себестоимость выходного продукта); - параметры процесса (давление, расход, уровень, температура); - технологический показатель; - характеристики выходного продукта. Осн-ые признаки АСУ ТП: 1. Наличие в составе АСУ ТП совр-х автом-х ср-в сбора и переработки инф-ции (микропроцессорная техника), 2. Роль человека в системе, принимает участие в выраб-ке решения по упр-ию, 3. Сис-ма, кот. осущ-ет переработку технолог-ой и технико-экономич. Инф-ции., 4. Осущ-ие упр-ия в реальном масштабе времени. Функции: 1.Информационная - сбор, обработка и представление информации о состоянии процесса операторам: а)контроль а основными параметрами; б)информирование оператора по его запросу о ситуации на том или ином участке объекта в данный момент;е) обнаружение и сигнализация наступления опасных ситуаций (предаварийных и аварийных). 2.Управляющая - выработка и реализация управляющих воздействий на объект: а)регулирование (стабилизация) переменных параметров процесса на некоторые постоянные значения; б)программное изменение режимных процессов по заранее заданным значениям; в)оптимальное управление установившимися или переходными режимами или отдельными стадиями процесса; г)защита оборудования от аварий; д)распределение материальных потоков и нагрузок между объектами; е)управление пунктами и установками агрегатов. 3.Вспомогательная - состоит из обеспечения, контроля за состоянием функционирования технических и программных средств. В состав АСУ ТП входят: 1.Оперативный персонал. 2.Информационное обеспечение. 3.Организационное обеспечение. 4.Программное обеспечение. 5.Техническое обеспечение. Разработка программного обеспечения проводится на основе математического обеспечения, кот. В состав АСУ ТП не входит. Задачи:

1.Глобальный мониторинг производ-ой ситуации, осуществляемый в реальном масштабе времени 2.Получение и обработка исходных данных и указаний от верхнего звена упр-ия 3.Оператив-ое корректир-ее упр-ие материальными и энергетич-ми 4.Мониторинг и упр-ие кач-ом произ-ва 5.Контроль и упр-ие технолог-ми установками 6.Автоматизир-ое накопление и хранение произ-го опыта в инфор-м хранилище

Формир-ие иерархич-ой си-мы правления ПП требует наличие АСД, функционир-ие кот. обесп-ся: сис-ой тотального мониторинга ПП, единым инф-м хранилищем, автоматизир-ой сис-ой визуализации и интерпретации данных, автоматизир-ми сис-ми поддержки принятия решения (СППР), многоканальная телекоммуникац-ая сис-ма. Осн-ым назнач-ем АСД яв-ся обеспечение высокой координации дей-ий подразделений предприятия на опер-ом уровне.

3. Характеристика типов автоматизированных систем, используемых в контексте АСУП: ERP, MRP, EAM, IRP, MES. Характеристика типов автоматизированных систем, используемых в контексте АСУ ТП: DCS, SCADA, MMI, HMI, PLC, Batch Control.

В АСУП

ERP – планирование ресурсов предприятия. Осн-ые задачи: эффектив-ое упр-ие сбытом и снабжением, контроль за финанс-ми и матер-ми потоками, планиров-ие выпуска продукции.

ERP II – упр-ие ресурсами и взаимоотнош-ми предприятия. Дополняет ERP с позиций выхода предприятия во внешний мир.

MRP II – планиров-ие потребностей в материалах. Осн-ые функции: бизнес-планир-ие, планир-ие продаж и операций, планир-ие потреб-ти в материалах, планиров-ие потреб-ти в произвд-х мощностях

ЕАМ – управ-ие основ-ми фондами предприятия, предлагают наиболее оптим-ые решения в области упр-ия произ-ми ресурсами

MRP – планиров-ие ресурсов произ-ва, решение задач орг-ции произ-ва на отд-ом участке, в основе – состав изделия, спецификация, перечень сборочных узлов, рецептура, и т.д.

IRP – интеллект-ое планиров-ие ресурсов, яв-ся развитием ERP и MRP II, хар-ся динамической адаптацией к изм-ся задачам предприятия и операт-м взаимд-ем с поставщиками и потребителями

MES – исполнит-ые сис-мы произ-ва. Находятся на уровне технолог-гопроцесса, но с технологией на прямую не связаны. Осн-ые задачи: планир-ие и контроль послед-ти операций ТП, упр-ие качеством продукции, хранение исходных материалов, технич-ое обслуживание оборудования, связь систем ERP SCADA/DCS

В АСУТП:

DCS – распр-ые сис-мы упр-ия, сис-мы упр-ия распр-ой произв-ой средой в масшт-ах установки или цеха. Стандарт-ая DCS состоит из отд-х узлов (на основе PLC), объед-х в сеть по интерфейсам. Каждый узел может выполнять одну или неск-ко задач: сбор и обработка инф-ции от измер-х утср-в, упр-ие участком произв-го процесса, архивиров-ие данных, упр-ие пользовательскими интерфейсами и отображение данных, расчетные задачи по оптимизации ПП, связь с др. странами.

SCADA – диспетчерское упр-ие и сбор данных. Отлич-ся от DCS функцион-ой разнородностью узлов, программной реализацией функций контроля и урп-ия, архит-ой (клиент-серверная, многозвенная), большей ориентацией на удобство оператора.

MMI (HMI) – человеко-машинный интерфейс, обобщающее наз-ие для SCADA и DCS.

BARTH CONTROL – послед-ое упр-ие. Позволяют оптимиз-ть произ-ый циклв послд-но непрер-х отраслях на основе матмоделей и алгоритмов.

PLC – программируемые логические контроллеры.

4. Структура интегрированной многоуровневой распределенной АСУ. Основные задачи, решаемые на всех уровнях управления (объектный, цеховой и уровень предприятия). Интеграция автоматизированных систем. Автоматизированные системы управления технологическими процессами строятся по многоуровневой схеме. Интегрированная система автоматизации предприятия может быть представлена в виде 4-уровневой пирамиды. Уровень 0 ВВОд-вывод(ТСА/ИУ) – Уровень 1 Непосредственное упр-е (Пром.контроллеры) – Уровень 2 Диспетчерское управ. (SCADA) – Уровень 3 Управ.производ цехом – Уровень 4 Планирование ресурсов предприятия (САПР) Первый уровень (управление агрегатом) характеризуется следующими показателями: предельно высокой реактивностью режимов реального времени; предельной надежностью (на уровне надежности основного оборудования); возможностью встраивания в основное оборудование; функциональной полнотой модулей УСО; возможностью автономной работы при отказах комплексов управления верхних уровней;возможностью функционирования в цеховых условиях. Второй уровень управления должен обеспечивать: диспетчерское наблюдение за технологическим процессом по его графическому отображению на экране в реальном масштабе времени; расчет и выбор законов управления, настроек и уставок, соответствующих заданным показателям качества управления и текущим (или прогнозным) параметрам объекта управления; хранение и дистанционную загрузку управляющих программ в ПК; оперативное сопровождение моделей объектов управления типа «агрегат», «технологический процесс», корректировку моделей по результатам обработки информации от первого уровня; синхронизацию и устойчивую работу систем типа «агрегат» для группового управления технологическим оборудованием; ведение единой базы данных технологического процесса (реальное время); контроль работоспособности оборудования первого уровня, реконфигурацию комплекса для выбранного режима работы (в том числе переход на резервную схему в случае отказа отдельных элементов); связь с третьих уровнем. Третий уровень характеризуется необходимостью решения задач оперативной упорядоченной обработки первичной информации из цеха и передачи этой информации на верхний уровень планирования ресурсов предприятия. Решение этих задач на данном уровне управления обеспечивает оптимизацию управления ресурсами цеха как единого орфнизационно-технологического объекта по заданиям, поступающим с верхнего уровня, и при оперативном учете текущих параметров, определяющих состояние объекта управления. Задачи, решаемые на четвертом уровне (планирование ресурсов предприятия.

Важнейшим этапом построения централиз-ой АСД яв-ся интеграция или объединение сущ-х АСУ и информ-х сис-м. Интеграция вкл-ет след. аспекты:

Технический – орг-ция передачи данных с одного уровня сис-мы авт-ции на другой. Выбор аппаратно-программных ср-в, позволяющих объед-ть разнородные подсистемы.

Инфор-ый – решение задач по опр-ию набора данных, кот. можно взять с одного уровня авт-ции и кот. будут полезны на др. уровнях.

Организ-ый – изменение зон ответств-ти подразделений и отд-х должностных лиц. Переосмысление роли, задач, методов работ управл-го персонала в едином инфор-ом пространстве.

Горизонт-ая интеграция – предпол-ет объедин-ие АС одного уровня, а вертик-ая интеграция – смежных уровней. При этом гориз-ая интеграция предпол-ет объед-ие между собой всех автон-ых сис-м авт-ции ТПП, а также администр-ых отделений цехового уровня в единую инфор-ую сеть. Это обесп-ет обмен данными в реальном масштабе времени между всеми подразделениями осн-го и вспомог-го произ-ва. Вертик-ая интегр-ция базир-ся на орг-ции потоков инф-ции от нижнего уровня (от датчиков и контроллеров) во внутр. Вычислит. Цехи участков, а далее в вычислит. Сети АСУП. Эта задача решается путем объедин-ия промыш-х и админист-х сетей. Цель вертик. Интеграции – устранение препятствий на пути инф-х потоков между уровнями АСУП и АСУ ТП с целью операт-го обмена данными.

В целом, под ИАСУ понимается человеко-машнная сис-ма, связывающая решения задач упр-ия экономикой предприятия, админист-ой деят-ю, исследов-ми конъюнктуры рынка, реализации товара с задачами орг-ции и упр-ия ПП. Создание и развитие ИАСУ требует решение нес-х задач:

- комплексное совершенствование сис-мы упр-ия – обесп-ие усл-ий для взаимосв-го и согласов-го упр-ия организационно-экономическими процессами и ТП. Оптимиз-ция принятия решений по сис-ме в целом;

- межуровневая и внутри уровневая интеграция – установление рац-х способов орг-ции взаимосвязи и взаимод-ия частей одного иерархич-го уровня и раз-х уровней;

- совместимость – обесп-ие совместимости ср-в технич-го, программного, инф-го обесп-ия ИАСУ;

- повышение эффект-ти сис-мы – увелич-ие эффект-ти ИАСУ по сравнению с суммарной эффект-тью автономно функцион-х АС;

- адаптивность – возможность перехода к эффектив-му функционир-ию в усл-ях меняющихся целей и ресурсов;

- выбор ср-в реализации – анализ и выбор ср-в реализации, обесп-х создания в приемлемые сроки компонентов ИАСУ и их совместимость;

- согласов-ие компонентов ИАСУ – выбор согласов-х параметров точности, достоверности инф-ции, произ-ти и надежности взаимод-х компонентов ИАСУ, обесп-х достижение целей;

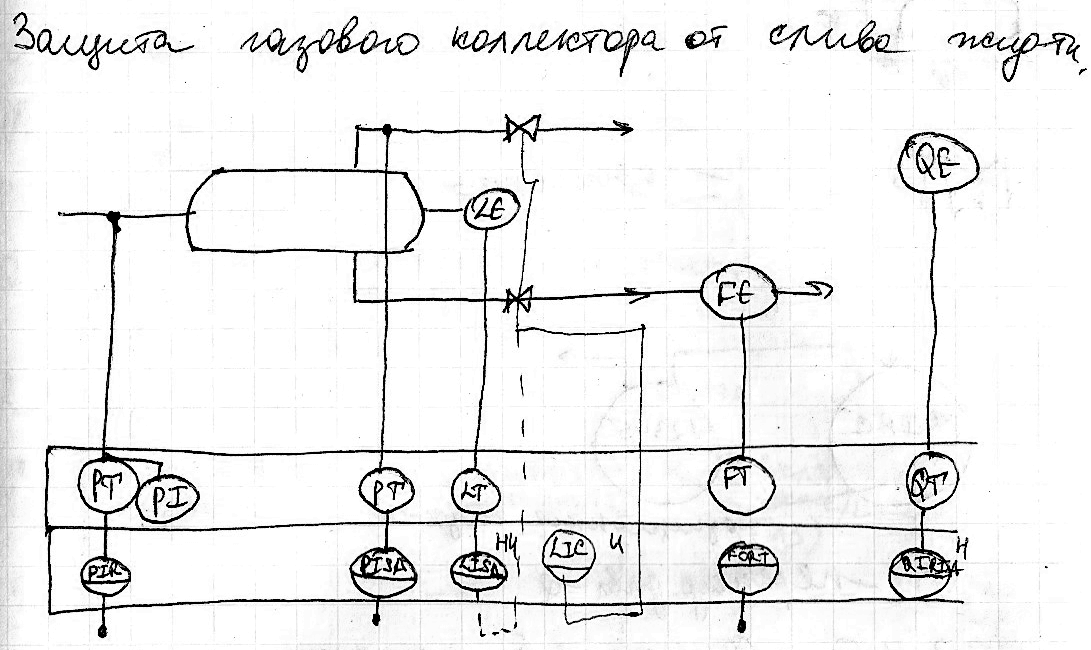

5. Техника чтения функциональных схем автоматизации. Условные обозначения средств автоматизации. Пример автоматизации технологических процессов на базе локальных средств.

Функциональные схемы выполняются двумя способами построения условных обозначений: упрощенные (построения условных обозначений на функциональных схемах не показываются первичные измерительные преобразователи и вспомогательная аппаратура); развернутые (каждый блок или прибор, входящий в единый комплект, на функциональной схеме показываются отдельным обозначением).

Всем приборам и средствам автоматизации, изображенным на функциональной схеме присваиваются отдельные обозначения, сохраняющиеся во всех документах проекта.

Буквенные обозначения присваиваются каждому элементу в порядке алфавита, в зависимости от последовательности прохождения сигналов.

в нижней части условного графического обозначения (окружности)

П

рибор(датчик

преобразователь), устанавливаемый по

месту:

рибор(датчик

преобразователь), устанавливаемый по

месту:

Прибор, устанавливаемый на щите,пульте:

1-измеряемый пар-р,

2 – дополнительное обозначение, 3 – функциональный признак прибора.Для обозначения измеряемых величин и буквенно-графических обозначений

приборов приняты прописные буквы латинского алфавита: А – сигнализация, В,N – резерв, С – регулирование и управление, D – измерение плотности, перепад, Е – эл-ая величина, первичный преобразователь, датчик, F – расход, доля, G – размер, перемещение, H – кнопка управления, верхний предел, I – индикация, K – время, станция управления, выбор вида управления автомат/ручное, L – уровень, нижний предел, M – влажность, P – давление, Q – качество, состав, концентрация; суммирование по времени, регистрация, R – радиоактивность, S – скорость, частота, вибрация; противоаварийная защита(вкл/выкл),Т – температура; дистанционная передача, U – несколько разнородных измеряемых величин, V – вязкость, W – масса, Y – преобразования, функция.

Функциональные признаки всегда записываются в строгой последовательности IR C S A.

Расположение буквенных обозначений наносится слева направо.

У словные

обозначения приборов и средств

автоматизации должны состоять из

буквенного и графического обозначений

словные

обозначения приборов и средств

автоматизации должны состоять из

буквенного и графического обозначений

6. Объем контроля и управления нефтяных скважин с ШГН, ЭЦН. Автоматизация групповых измерительных установок. Измер-ые и контролируемые параметры, выполн-ые функции (ЭЦН): изм-ие дебита по жид-ти, отк-ие и вкл-ие насоса, изм-ие дав-ия в выкидной линии, защита установки и выкидной линии от недопустимого повышения и понижения дав-ия в выкидной линии, сигнализация понижения дав-ия на приему насоса и повышения темп-ры элеткродвигателя, защита установки ЭЦН от понижения дав-ия на приеме насоса и повыш-ия темп-ры электродвигателя, контроль и защита по нагрузке и напряжения на зажимах трансформатора, контроль сопрот-ия изоляции, сигнализация предельного знач-ий тока. Измер-ые и контролируемые параметры, выполн-ые функции (ШГН): изм-ие дебита по жид-ти, отк-ие и вкл-ие насоса, изм-ие дав-ия в выкидной линии, защита установки и выкидной линии от недопустимого повышения и понижения дав-ия в выкидной линии, периодич-ая откачка жид-ти малодебитной скважины по местной программе, контроль динамич-го уровня. В состав автоматики входят: 1. Контроллер и радиомодем, 2. Стационарный динамограф, 3. Стацион-ый эхолот, 4. Устр-во для снятия вттметрограмм, 5. СКЖ, 6. Датчик дав-ия,7. Датчик потока, 8. Датчик контроля доступа. Сис-ма автоматиз-го контроля позволяет производить анализ и оператив-ый контроль за работой скв-ны, инф-ия с которой по радиоканалу поступает на ДП в виде данных с датчиков динамографа, тока, СКЖ а также идет постоянный контроль за динамическим уровнем, за трубным и буферным дав-ем, датчик потока позволяет контролировать движение потока жид-ти на устье скв-ны. Ваттметрограмма позволяет визуально отображать мощности потребялемые каждой фазой электродвигателя за один цикл работы скв-ны. Это исп-ся для защиты станка-качалки от внештатных ситуаций: обрыв или перекос фаз, КЗ, увел-ие или уменьшение нагрузок вследствие обрыва колонны штанг, позволяет проводить анализ и контроль тяжелого состояния редуктора, установив предельные параметры величины силы тока задается программа на отк-ие ЭД станка-качалки с сооб-ем о причине аварии. Эхограмма нужна для вычислений динамич-го уровня, данные поступают с эхолота на контроллер и могут исп-ся для автом-го откл-ия скв-ны при достижении мин уровня в жид-ти в затрубном пространстве.

ГЗУ имеет след-ие функц-ые узлы:

1. Блок переключения (ПСМ-переключатель скважинный многоходовой), кот. по зад-ой программе подкл-ет каждую скв-ну к измерит-му блоку.

2. Измер-ый блок, состоит из сепаратора и измерит-го устр-ва.

3. Блок автоматики и упр-ия, осущес-ий упр-ие перекл-ем скв-н на изм-ие и учет работы измерит-го устр-ва, автом-ая защита ГЗУ при авар-ых режимах (БМА).

АГЗУ предназначена для измер-ия производ-ти (дебита) каждой в отдельн-ти из подключенных к ней группы нефт-х скважин. Программа изм-ия дебита скв-ин задается через заданные пром-ки времени, реле вкл-ет гидропривод и скв-на подкл-ся к измерит-лю. Дебит изм-ют путем кратковр-го пропуска жидкости, кот. накаплив-ся в нижней части емкости сепаратора. Накопление жид-ти в нижнем сосуде сепаратора до заданного уровня Нмах и выпуска до нижнего уровня Нмин осущ-ся при помощи поплавкового регулятор. Всплывание поплавка регулятора до Нмах приводит к закрытию газовой линии. Вследствие чего дав-ие в сепараторе повыш-ся и жид-ть продавлив-ся из сепаратора через турбинный счетчик. При достижении поплавком Нмин откр-ся клапан, дав-ие выравн-ся и продавка жид-ти прекращ-ся. Время накопления жид-ти и число имп-х пропусков зав-ит от дебита скв-ны. Дебит каждой скв-ны опр-ют регистр-ей объемов жид-ти, прошедшей через счетчик на индивид-ом счетчике имп-ов в БМА.

Измеряемые и контр-ые параметры, выполняемые фун-ции: изм-ие дебита скв-ны, изм-ие обводненности нефти, изм-ие дав-ия в вых-ом коллекторе, сигнализ-ция пред-х отклон-ий дав-ия на выходе, упр-ие ПСМ, код ПСМ, контроль темп-ры, упр-ие нагревателями блоков АГЗУ (5 град), упр-ие вентиляторами технол-го блока, контроль загазов-ти в технол-ом помещении, сигнализация несанкционир-го доступа или открытия дверей в помещении технол-го блока.