Второй тип ковшей предназначен для разработки грунтов текучей консистенции.

Двухчелюстной

Многочелюстной

-

по синхронности привода рабочих челюстей:

-

с синхронным приводом

-

с индивидуальным приводом всех челюстей

большинство по 1-й схеме

а) с синхронным приводом с центральным гидроцилиндром

1 – центральный гидроцилиндр

2 - челюсти

3 – жесткие ковши

б) индивидуальный привод ковшей

1 – жесткая траверса

2 – челюсти

3 – гидроцилиндры

-

по возможности поворота ковша относительно вертикальной оси

-

неповоротные ковши

-

поворотные ковши

Ковши 1-й конструкции си. предыдущие схемы

Поворотные ковши

1 - неповоротный грейфер

2 – поворотный механизм

3 – вал –шестерня

4 – рейка – шток поворотных гидроцилиндров (6)

5 – корпус

-

по конструкции механизма создания напорного усилия:

-

на стандартной гидравлической подвеске одноковшовых экскаваторов.

-

на напорной штанге.

-

на накатноблочной подвеске.

1 - стрела

2 – переходная траверса

3 – грейфер

4 – рукоять

1 - базовая машина

2 – стрела

3 – направляющий аппарат

4 - напорная штанга

5 – грейфер или бур

6 – накатно-блочная система подъема – опускания штанги

Ковши драглайн предназначены для копания откосов и планирования площадок на грунтах 1-й и 2-й категории.

Схема рабочего оборудования ковшей драглайн:

1 - экскаватор с тяговой и стреловой лебедной (базовая подъемно-транспортная машина).

2 – крановая стрела

3 – стреловой канат

4 – устройство наводки тягового каната

5 – тяговой канат

6 – упряжь ковша

7 - ковш драглайн

Ковш может находиться в одном из следующих положений:

1 - начало копания

2 – наполнения ковша

3 – транспортирование ковша с грунтом к месту разгрузки

4 – разгрузка ковша

Конструкция ковша драглайн.

1 - днище ковша (увеличена толщина)

2 – задняя стенка ковша

3 – боковые стенки

4 - арка ковша

5 – подножевая плита

6 - сплошной нож или зубья

7 - серьги и пальцы для крепления упряжи ковша (тяговых, подъемных канатов).

Все перечисленное оборудование относиться и основному оборудованию ЭО

Кроме того существуют специальные экскаваторные ковши для выполнения специализированных работ, например:

-

профильные ковши – для отрывки профильных каналов типа кюветов.

-

челюстные ковши – для копания грунта и захвата штучных грузов.

1 - челюсть

2 – основной ковш

3 – цилиндр управляемая челюстью

-

ковши с активными зубьями для разрушения скальных и прочных грунтов (как правило прямая лопата)

1 - гидромолоты-зубья (2-3 шт.)

2 – основной ковш

Ковши многоковшовых экскаваторов

Многоковшовые экскаваторы в отличии от других МЗР работают в неприрывном технологическом цикле, поэтому конструкция их ковшовых органов дополнительно к функции копания и наполнения ковша должна обеспечивать автоматическую разгрузку гранта и отвод его в отвал. Данная функция конструктивно обеспечивается навеской нескольких ковшей на единый приводной орган. В качестве таких рабочих органов в многоковшовых экскаваторах используют: роторы и цепи.

Схема роторного ковшового рабочего органа

1 - рама ротора (сварная жесткая конструкция)

2 – ковши

3 – редуктор привода ротора

4 – чаще гидравлический, иногда электрический двигатель

5 - приводной вал ротора

6 - стрела ротора

7 – устройство отвода высыпающегося их ковша грунта на транспортер (тарельчатого типа)

-

– отводной транспортер грунта

схема цепного ковшевого рабочего органа.

1 - рама

2 – ведущая звездочка

3 – ведомая, натяжная звездочка.

4 – натяжное устройство (винтовая, гидравлическая)

5 – приводной редуктор

6 - гидродвигатель

7 - ковш

8 – поддерживающие рамки

9 – опроные рамки (на коротких рабочих органах могут не устанавливаться)

10 – рама базовой машины

11 – кронштейны крепления г/ц подъемы опускания 12

Ширина ковшей больше ширины рабочего органа

Главный элемент данного рабочего оборудования, ковш, выполняется по следующим схемам:

а) арочный ковш

1 - арка – ковш штамповочная

2 – зубья

3 – подрезающие ножи

4 – кронштейны крепления и тяговой цепи

5 – цепь.

б) ковши с цепным днищем

1 - режущий периметр

2 - зубья

3 – подрезающие ковши

4 – днище заслонка (для роторов)

5 – цепь якоря

применяется, если крупные куски и не проваливаются через цепь.

в) режущие периметры (см. рис(б) без 4 и 5 ) устанавливают между основными транспортирующими ковшами для предварительного рыхления и облегчения загрузки основных ковшей.

Скреперные ковши

Эти ковши в отличии от других МЗР имеют увеличенную емкость ковша (840 м3). Стандартный ряд 8; 10; 15; 25; 40 м3. технологический цикл работы скрепера включает в себя след. операции

а-б – наполнение ковша за счет силы тяги Т базового ковша

б – конец наполнения ковша (ковш извлекают из грунта, закрывают передную стенку и в таком виде переходят к операции в)

в – транспортирование грунта к месту отвала (протяженность 1,5 – 3 км)

г – разгрузка и частичное планирование грунта

д – операция обратного (холостого) хода

конструктивно сами ковши скреперов выполняются по двум схемам:

а) Ковш с пассивной загрузкой

б) Ковш с принудительной загрузкой

Общие сведения о грунтах как об объекте экскавации их мзр

-

общая классификация грунтов

-

состав, происхождение, прочность по шкале А. Н. Зеленина.

-

Основные физико-механические свойства грунтов, влияние на сложность экскавации, методика определения.

На территории России все грунты, поддающиеся разработке с ном. МЗР в соответствии со стандартом классифицируются по следующим признакам и видам:

-

по геоморфологическому признаку (по времени образования и по органическому составу)

а) скальные грунты (известняки, доломиты, песчаники и связные грунты с включением крупнообломочных скальных пород > 60% по объему – каменистые грунты)

б) связные грунты (глины, суглинки, супеси, почвы)

в) несвязные (галичники, пески различной крупности).

-

по фракционному составу.

а) Крупнообломочные (dср > 150 мм)

б) Обломочные грунты (100< dср <150 мм)

в) галичники dср = 5075 мм

г) пески делятся на:

-

крупные

-

Средние

-

Мелкие

-

Тонкие

д) Глинистые минеральные частицы (связующие) dср < 0.05 мм

-

по сезонному признаку или по сезонному состоянию группы делятся на :

а) малые, иногда не промерзающие

б) мерзлые, подверженные сезонному промерзанию

в) вечномерзлые

-

по прочностным характеристикам:

= P / F в основном суглинки

в основу классификации по данному признаку заложены исследования профессора А. Н. Зеленина 60-х годов, установившие, что приблизительно 86% территории СССР занято связными грунтами, среди которых 46% составляют суглинки, приблизительно 25% супеси, остальные глины. В соответствии с этими исследованиями в 1968г. ВНИИ Стройдормашем и Гос. Стандартом был зарегистрирован ГОСТ – «Грунты, их прочностные свойства и сложность экскавации при разработке МЗР». В соответствии с данным стандартом все грунты, разрабатываемые с ном. МЗР в зависимости от своих прочностных свойств, определяемых по обобщенному прочностному параметру грунтов «Суд» - число ударов плотномера ДОРНИИ

Число Суд определяется специальным плотномером

1 - направляющий и ударные стержни

2 – ударник

3 – ограничители хода ударника

4 – сменный, увеличенный наконечник, F2 = 10 F1.

Основные размеры ударника, влияющие на точность определения прочностных свойств грунта, строго определенным стандартом.

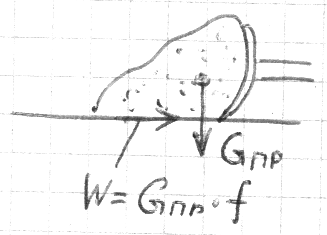

G – все ударной части, определяет энергию одного удара при падении с высоты H

F1, F2 – площади наконечника, погружающихся в грунт.

h1, h2 – глубина погружения наконечника под действием последовательных ударов ударника, определяющая работу, необходимую на деформацию грунта, достаточную для его полного разрушения.

В зависимости от числа ударов необходимых для погружения рабочего наконечника в грунт га высоту h1 или h2 все перечисленные грунты по классификации Зеленина делятся на 8 категорий

|

Категории грунта по сложности экскавации |

B I |

II |

III |

IV |

V |

VI |

VII |

VIII |

|

Число Cуд |

11-4 |

До7 |

Д до13 |

26 |

45 |

100 |

200 |

300 |

I – IV – талые грунты

V – VIII – скальные, мерзлые, вечномерзлые

Рт = Суд * F

-

сопротивление резанью или копанию грунта рабочим оборудованием МЗР в практике проектирования принято оценивать двумя методами:

-

эмпирический метод. Основывается на обобщенной прочностной характеристике грунта или на уд. Сопротивлении копания грунта

Pi = kудi* Si = kудi * bi * hi

Pi – сопротивление копания или резанья грунта определяется типом рабочего органа.

kудi – ударное сопротивление копания грунта строго определенным типом рабочего органа. Данная величина является функцией обобщенной прочности характеристики грунта

kудi = f (Cуд) [Н/м2; Па; МПа ]

данная функция определяется экспериментально при копании различных грунтов различными рабочими органами и записывается в виде

kудi = А * Cуд

А – эмпирический коэффициент, определяется опытным путем. В справочной литературе представлены уд. Сопротивлений разработки грунтов различными типами раб. Оборудования в виде табл.

-

Теоретический метод.

Сопротивление резанью грунта определяется на основе сопротивления подробной расчетной схемы процесса разрушения грунта тем или иным рабочим органом, составление реалагической действующих активных и пассивных сил, представление грунта в виде определенной упруго-пластической, а иногда и хрупкой рабочей среды с определенными физико-механическими свойствами, определяющими внутреннее напряжение грунта, сопротивляющееся его разрушению.

Наиболее часто в качестве основных физико-механических свойств типичных упруго-пластических грунтов используют:

Физ:

-

объемная масса грунта (вес) () = m / V; (G/V) [кг/м3] (кГс/см3)

-

Объемная относительная влажность = (me - mc)/me *100%

me – масса грунта при естественной влажности (при влажности, при которой производиться измерение ).

mc – масса того же объема грунта в сухом состоянии.

Наиболее типичная влажность грунтов в средней полосе России 12-24%

-

Пористость грунта. Определяет объем пустот в теле естественного грунта.

e = V / V * 100%

V - объем пор в грунте, V - общий объем грунта

Мех:

-

коэффициент внутреннего трения.

а) – схема установки по определению мех. свойств грунтов.

б) – диаграмма измерений предельных напряжений в грунтах.

На рис. (б) принято:

пред – предельное нормальное напряжение в грунте, при котором возникает полный срез образца.

пред – то же для касат. напряжений.

С0 – пред. сцепление грунта, соответствующее моменту начало сдвига.

внутр – угол внутреннего трения грунта

Коэффициент внутреннего трения грунта:

f = tg внутр

для условия реальных расчетов данный коэффициент позволяет определить силу трения грунта по грунту исходя из след. схемы

-

Коэффициент внешнего трения

природа коэффициента внешнего трения такая же, как у коэффициента внутреннего трения, но при этом сдвиг относительно стальной шлифовальной поверхности.

fгр.с. = tg внутр

коэффициент используют для определения сопротивлений грунта по стальной поверхности рабочих органов.

Wстр = N * fгр.-ст.

-

уд. сопротивление грунта сдвигу. Определяется на сдвиговом стенде в соответствии с диаграммой (б) по зависимости = С0+ н tg = C0 + н f гр.гр.

Данная зависимость определяет касательное напряжение на поверхностях сдвига грунта в зависимости от действующих норм напряжений на поверхности грунта (берется предельное напряжение одноосного сжатия грунта) и в зависимости от сцепления грунта С0. данная характеристика используется для определения сил на поверхностях отделения стружки грунта от основного массива.

В соответствии со схемой и формулой сопротивление среды грунта на поверхности сдвига стружки определяется зависимостью

Wсреза= *Sсреза = *ВН* Н*cos(p+) = (C0+[]tg )BH cos (p+ )

C0 – удельное сцепление грунта ( табл. значение)

[] – предельное напряжение одноосного сжатия грунта.

- угол внутреннего трения грунта

BH – ширина ножа

Н – глубина резанья грунта ножом

p – угол резанья грунта ножом

Суммарная сила резанья грунта ножом, направленная против вектора резанья грунта ножом будет равна

Wрез = (С0+ tg ) BH Н cos2 (P+)

Х о д о в о е о б о р у д о в а н и е.

-

Конструктивные разновидности, оси характеристик и области использования отдельных видов Х.О..

-

Гусеничные Х.О.. Классификация, особенности исполнения и применения в различных условиях.

-

Пневмоколесное Х.О.. То же.

-

Шагающее Х.О.. То же.

-

Общий алгоритм расчета гусеничного Х.О.. Состав и назначение отдельных методик.

-

Методика определения конструктивных параметров гусеничного Х.О..

-

методика определения уд. давления гусеничного Х.О. на грунт.

-

Методика тягового расчета гус. Х.О..

-

Методика определения уд. давления на грунт пневмоколесного Х.О..

-

методика тягового расчета пневмоколесного Х.О..

Все МЗР по типу используемого Х.О. бывают

-

Гусеничных

-

Пневмоколесные

-

шагающие

-

плывучими.

-

ж/д

Гусеничные отличаются относительно низким уд. давлением на грунт как следствие этого – высокой проходимостью. Вследствие конструктивных особенностей обеспечивающих возможность бортового поворота являются чрезвычайно маневренными. Вследствие особенностей гусеничного движителя с грунтом, обеспечивающего высокий коэффициент сцепления гусеничные МЗР отличаются от всех других повышенным коэффициентом использования сцепного веса машины сцеп 1. конструктивная простота обеспечивает повышенную надежность и ремонтопригодность. Основной недостаток – из низкая мобильность. В условиях реального производства скорости гусеничных МЗР не превышают 15 км/Ч .

Пневмоколесные МЗР, отличаясь повышенной мобильностью , имеют невысокую проходимость и маневренность.

Шагающие МЗР отличаются наименьшей мобильность, наивысшей проходимостью и средней маневренностью.

В соответствии с записанными признаками гус. МЗР используются при работе с раб. Оборудованием, требующим значительных тяговых усилий, в условиях работы на сильно пресеченной местности, в стесненных условиях; в услов, где нет необходимости в высоких скоростях передвижения (бульдозеры, ЭО, рыхлители).

Пневмоколесные МЗР используются в случае необходимости перемещения грунтов и машин с высокими скоростями.

Шагающие МЗР используются только на сверхтяжелых машинах, требующих малой мобильности и большой проходимости.

-

Гус. Х.О..

Приблизительно 70-80% всех МЗР выпускаются гусеничными. Это обеспечивает повышенное тяговое усилие и высокую проходимость при эксплуатации на открытых стройплощадках. Гус. Х.О. классифицируется:

-

по типу подвески.

-

с жестким движителем.

-

с полужестким движителем подвеской.

-

с эластичным движителем.

-

1 - рама базовой машины

2 – движитель

3 – жесткий элемент подвески.

4 – упругий элемент подвески.

5 – упруго демпфирующий элемент подвески (пневмо- или гидро амортизатор)

-

по типу гус. движетеля.

-

малоопорные

-

многоопорные

-

многоопорные балансирный.

Общая схема гусеничного движителя.

1 - гусеничная тележка.

2 – рама гусеничная.

3 – ведущая звездочка.

4 – ведомая звездочка, или поддерживающее колесо.

5 – бортовой редуктор для привода и укрепления ведущими звездочками.

6 – рама гусеничной тележки (полурама).

7 – механизм натяжения гусеничной ленты.

8 – дифференциальный редуктор.

9 - Поддерживающие ролики.

10 – опорные ролики

11 - гусеничная лента.

12 - Трак.

13 – трековый палец.

14 – грунтозацеп трака.

-

малоопорные tок / tТ >4

-

многоопорные tок / tТ < 2

-

балансирный

1 - полурама

2 – опорные катки.

3, 4 – полубалансиры.

5 – пружина (амортизатор)

-

по форме гусеницы.

-

параллельные

-

поднятые 2 звездочки

-

поднятые 3 звездочки.

![]()

1 - ведомые звездочки

2 – ведущие звездочки

-

по способу управления Х.О.

-

с раздельным приводом.

-

с центральным приводом.

1,2 – гусеничные тележки

3 – бортовые редукторы.

4 – гидродвигатели привода редуктора.

4 – главная дифференциальная передача.

5 – трансмиссия к гл. двигателю.

6 – фрикционы.

-

жесткие подвески отличаются высокой динамичностью при работе, вследствие чего для надежности работы они должны иметь «мощное» сечение, что увеличивает габариты гус. рамы, их массу и стоимость. Достоинства – простота в эксплуатации и обслуживании. Эластичные подвески отличаются малой динамикой, возможностью обеспечения скоростного режима работы МЗР, являются сложными, дорогостоящими, малонадежными. Поэтому в МЗР находят наибольшее применение полужесткие подвески.

-

в МЗР наибольшее распространение получили простые многоопорные движители, отличающиеся простотой, надежностью в работе и малыми затратами мощности на преодоление внутреннего сопротивления.

-

большинство гус. МЗР за исключением цепных и роторных траншейных экскаваторов и тракторов фирмы Caterpillar изготовляются с параллельной компоновкой гус. цепей, как наиболее простых и надежных в работе при малых скоростях передвижения.

Наиболее часто на современных МЗР применяют раздельный гидрообъемный привод тележек. Недостатки: m=(20-40%) машины; V транс; низкая долговечность.