Лекция. Червячные передачи.

5. Критерии работоспособности и основы расчета червячных передач на прочность.

6. Материалы червячной пары и допускаемые напряжения.

7. К.П.Д. и тепловой расчет червячных редукторов.

|

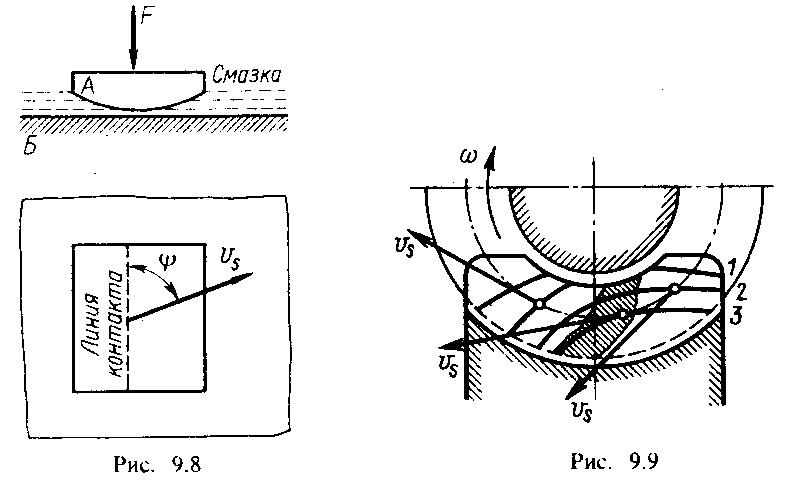

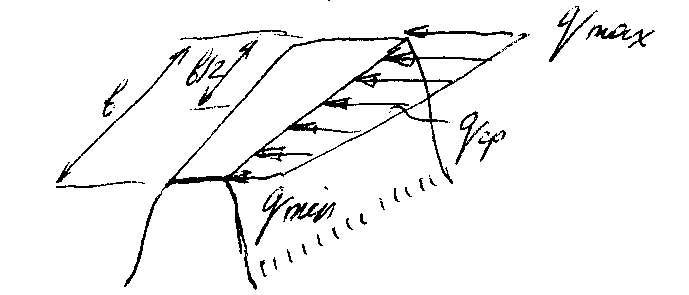

5. В отличие от зубчатых передач в червячных чаще наблюдается износ и заедание, а не выкрашивание поверхности зубьев. При мягком материале колеса (оловянистые бронзы) заедание проявляется в так называемом постепенном «намазывании» бронзы на червяк,при котором передача может еще работать продолжительное время. При твердых материалах (алюминиево-железистые бронзы) заедание происходит в задир поверхности с последующим быстрым разрушением зубьев колеса. Повышенный износ и заедание чрвячных передач связаны с большими скоростями скольжения и неблагоприятным направлением скольжения относительно линии контакта. Наиболее благоприятное

условие для образования жидкостного

трения-это перпендикулярное напрвление

скорости скольжения

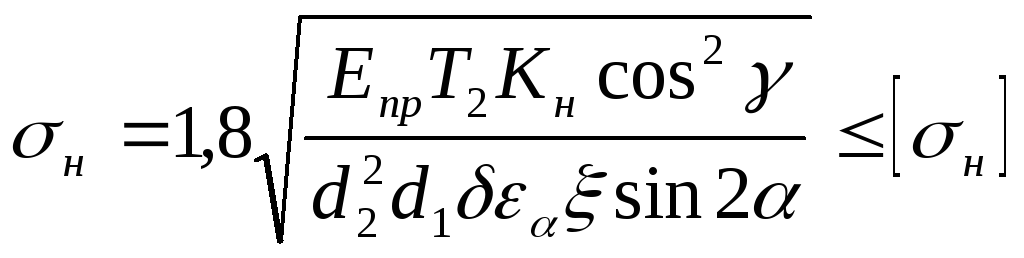

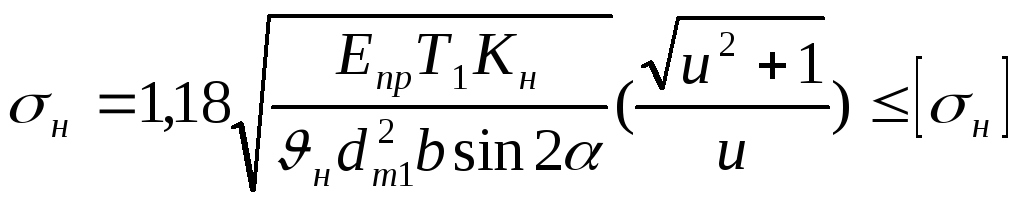

В червячной передаче можно наблюдать следующее. Для предупреждения заедания ограничивают значение контактных напряжений(также применение пар антифрекционных материалов сталь-бронза, сталь-чугун способствует снижению вероятности заедания.) Интенсивность абразивного износа зависит также от значения контактных напряжений. Расчет по контактным напряжениям для червячных переач является основным. Расчет по напряжениям изгиба производится как проверочный. Условия зацепления и несущая способность передач с цилиндрическими червяками основных типов весьма близки, особенно при малом числе витков червяка. Поэтому расчеты, которыеведут в применении к передачам с архимедовым червяком, распространяются на передачи с другими цилиндрическими червяками. Вывод формулы для проверочного расчета червячных передач по контактным напряжениям, аналогичен выводу для цилиндрических передач.

E= для бронзы, чугуна

Таким образом получаем

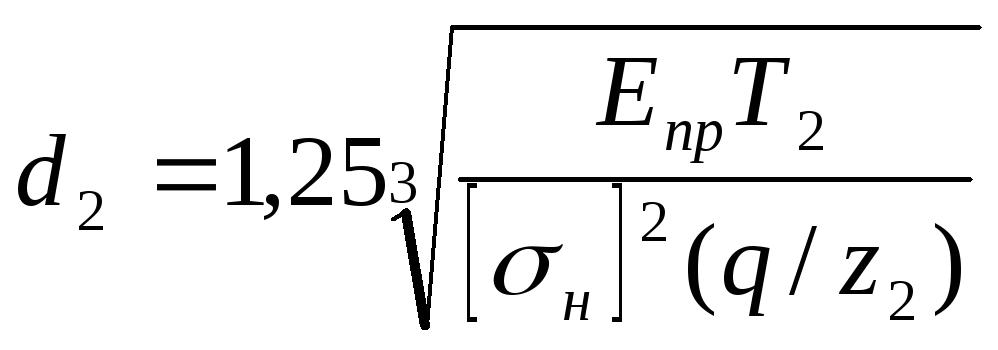

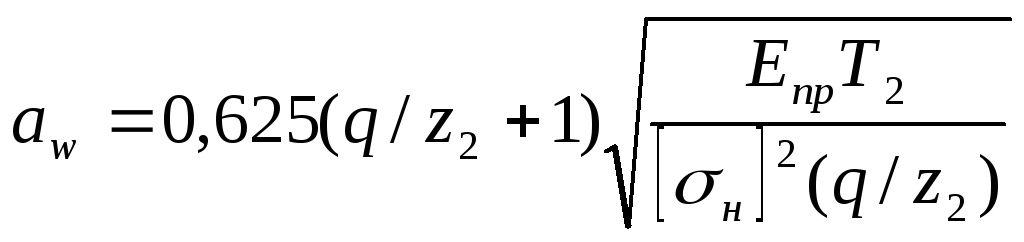

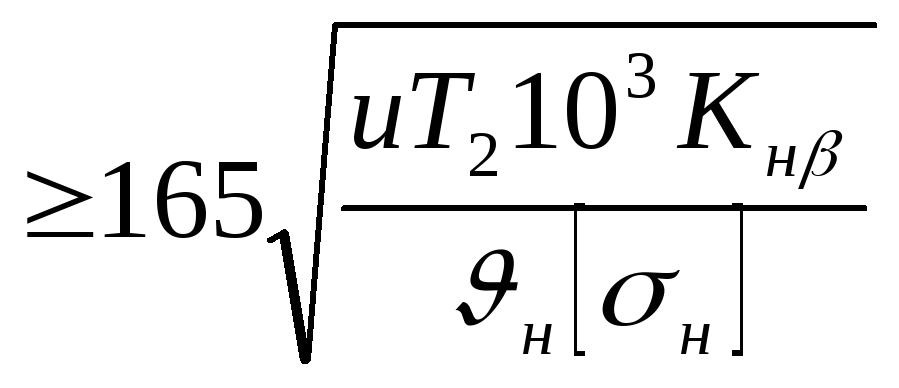

Для проектного

расчета решают формулу (1) относительно

Учитывая,

что

Соотношением

q/z2-задаются.

Для силовых передач принимают

q/z2=0,22-0,4.

При больших z2

следует принимать больше q (чтобы

прогиб не сильно влиял на неравномерность

распределения нагрузки). Однако при

увеличении q уменьшается

Расчет по напряжениям изгиба ведут как проверочный и только для колеса, так как витки червяка значительно прочнее, расчет аналогичен расчету косозубых цилиндрических колес, только зубья червячных колес принимают на 20-40% прочнее косозубых. Повышенная прочность зубьев червячных колес связана с их дуговой формой и с так называемым естественным смещением, имеющим место во всех сечениях кроме среднего.

6. Материалы червячной пары должны обладать антифрекционными свойствами, износостойкостью и пониженной склонностью к заеданию. Червяки изготавливают из углеродистых или легированных сталей 40,45,40ХН, 35ХМ. Для большей нагрузочной способности витки червяка подвергают термообработке до высокой твердости с последующим шлифованием. Червячные колеса, а точнее обод-изготавливают преимущественно из бронзы: БрОФ10-1, БрАЖ9-4 или чугуна. Оловянные бронзы ОФ10-1,ОНФ-лучший материал, но дефицитный, применяют при больших скоростях скольжения :Vs=5-25м/с. Алюминиево-железистые

бронзы АЖ9-4-повышенные механические

свойства (НВ; Чугун серый или модифицированный при Vs<2м/с,применяют преимущественно в ручных приводах. Допускаемые напряжения

для оловянных бронз при шлифовании и

полировании: [ Для безоловянных

бронз [ Vs=4,5 Допускаемые напряжения изгиба для всех марок бронз [ 7. К.П.Д. червячного зацепления определяется по аналогии с винтовой парой ведущий червяк

К.П.Д. увеличивается с увеличением числа заходов и с уменьшением коэффициента трения. Если

ведущее колесо, а не червяк, то в

соответствии с изменением направления

действия сил

При

Червячные передачи работают с большим тепловыделением, при нагреве масла до температуры превышающей предельную происходит потеря защитной способности масляного слоя и опасности заедания в передаче. Для исключения данного явления производят расчет при установившемся тепловом состоянии на основе теплового баланса. Ф Ф=Р1(1-

Ф1-мощность теплоотдачи. Ф1=к(t1-t0)A, Где

A-площадь поверхности охлаждения, м2;

t1-внутренняя

температура редуктора, температура

масла,С Если условие (3) выполняется ,то означает что естественного охлаждения достаточно, иначе необходимо применить искусственное охлаждение или снизить мощность передачи.

Лекция. «Передачи с коническими зубчатыми колесами».

Недостатки:

Все это приводит к тому, что нагрузочная способность конической прямозубой передачи составляет лишь 85% от цилиндриеской. Тем не менее, конические передачи находят широкое применение поскольку по условиям компоновки механизмов необходимо располагать валы под углом.

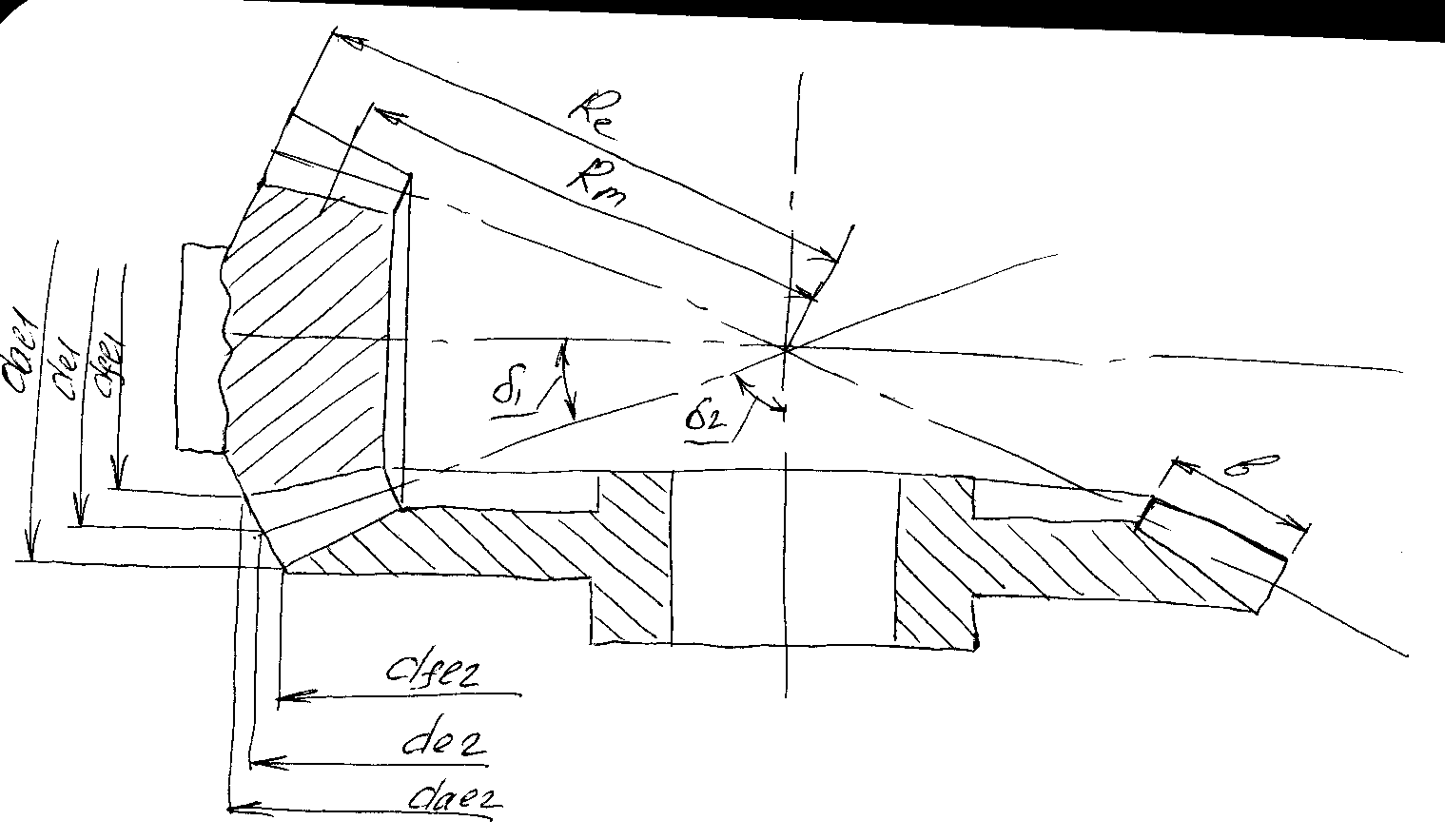

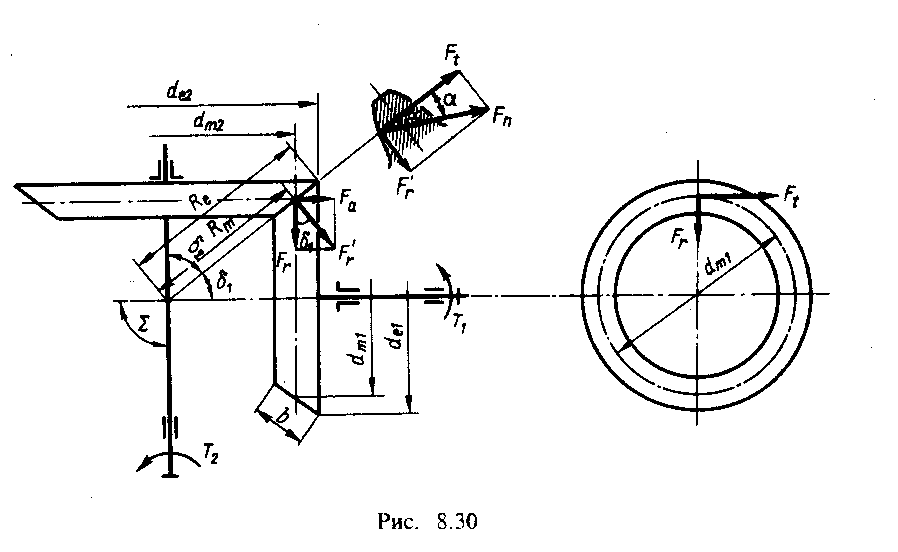

Re-внешнее конусное расстояние; Rm-среднее конусное расстояние; de-внешний делительный диаметр; dm-средний днлительный диаметр; mte-окружной модуль на внешнем торце; mtm-окружной модуль на среднем торце Re=Rm+0,5b de=dmRe/Rm mte=mtmRe/Rm Передаточное

число определяется также как у

цилиндрических передач: u=

Также

можно выразить d1

и d2

через R и

По

нормали к зубу действует Fn,

которая раскладывается на окружную

Ft и

Fr’,

последняя составляющая раскладывается

на осевую Fа

и радиальную Fr

Ft=

Для колеса направление сил противоположно:

По аналогии с прямозубой цилиндрической передачей формула для проверочного расчета конической прямозубой передачи по напряжениям изгиба запишется:

где

Формула для проверочного расчета прямозубой конической передачи по напряжниям изгиба записывается:

Формула

(12) выводится аналогично формуле (6),

отличие состоит только в числителе

4.

Т2

4. Определяют внешнее конусное расстояние: Re= 5. Определяют ширину

зубчатого венца-b: b= Значение b округлить до целого числа из ряда нормальных линейных размеров по ГОСТ 6636-69.

6. Определяется

внешний окружной модуль me

для прямозубых колес и mte-для

колес с круговыми зубьями, мм (из

расчета по me(mte)= КF

Значение me(mte) до стандартного не округлять. В силовых передачах me(mte)>1,5 (для открытых передач увеличить значение на 30%) 7. Определить число

зубьев z1

и z2;

z2= z1

и

z2-округляется

в большую сторону до большего числа,

причем для уменьшения шума и отсутствия

подрезания z1 8. Определяется

фактическое Uф и

Uф=z2/z1

9.

Определяются действительные углы

делительных конусов

10. Определяются все размеры, диаметры конических колес, которые необходимы для графического построения передачи.

Лекция №3 Сварные соединения. Общие сведения о соединениях. Детали, составляющие машину, связаны между собой тем или иным способом. Эти связи можно разделить на подвижные(шарниры, подшипники, зацепления) и неподвижные(резьбовые, сварные , шпоночные). Неподвижные связи в технике называют соединениями. Основным критерием работоспособности и расчета соединений является прочность. Соединение должно быть равнопрочным с соединяемыми элементами. Сварные соединения.

Изготавливают станины, рамы, основания машин, корпуса редукторов, зубчатые колеса, шкивы, звездочки, маховики, барабаны, фермы, балки, паровые котлы, цистерны, трубы, корпуса речных и морских судов. Достоинства: 1.существенная экономия металла и значительное снижение трудоемкости процесса изготовления (по сравнению с клепанными и литыми конструкциями). 2.Простое обеспечение условия равнопрочности. 3.Герметичность. 4.Почти не ослабляет соединяемые листы. Сварное соединение является наиболее совершенным из неразъемных, так как лучше других приближает составные детали к цельным. Недостатки: 1.Появление остаточных напряжений в свариваемых элементах после окончания процесса сварки, коробление. 2.Плохое восприятие переменных и особенно вибрационных нагрузок. 3.Сложность и трудоемкость контроля качества сварных швов. 4.Несвариваемость высоколегированных и цветных металлов. Различают следующие виды сварки в машиностроении:

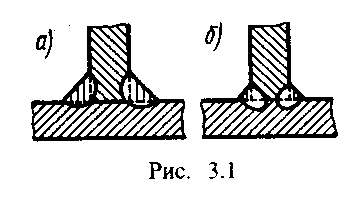

под флюсом. 3.Электрошлаковая сварка. 4.Контактная сварка-стыковая, шовная, точечная. 1, 2, 3-сварка плавлением, 4-сварка плавлением или давлением. 1 способ-подача электрода и перемещение дуги вдоль свариваемых элементов(кромок) осуществляется вручную. Нагрев производится электрической дугой между изделием и электродом. Электрод, расплавляясь при сварке, служит присадочным материалом для образования сварного шва. Сваривают детали от 1 до 60 мм. Этот вид сварки применяют для конструкций с короткими и неудобно расположенными сварными швами, а также в единичном производстве. 2 способ-дуга горит под слоем сварочного флюса. В состав флюса входят шлакообразующие, легирующие и раскислительные составляющие. Высокая производительность процесса и высокое качество шва. Сварка деталей толщиной от 2 до 130 мм . Применяют при непрерывных прямолинейных и кольцевых швах значительной протяженности и особенно крупносерийном и массовом производстве. 3 способ-источник нагрева-теплота, выделяющаяся при прохождении тока от электрода к детали через шлаковую ванну. Применяют для деталей большой толщины(практически не ограничивается). Этим способом сваривают стальные и чугунные изделия большой толщины(станины прокатных станков, прессов, молотов). 4 способ. Основано на использовании повышенного оммического сопротивления в стыке деталей. Стыковая-нагрев торцов деталей до оплавления, листа до пластического состояния. Ток до нескольких тысяч ампер. Шовная-сварка выполняется электродами в виде дисков, которые' катятся в направлении сварки. Непрерывный или прерывистый шов расположен вдоль сварки деталей(сваривание различных сосудов). Точечная-соединение образуется не по всей поверхности стыка, а лишь в определенных точках, по которым подводят электроды сварочной машины. В зависимости от расположения соединяемых частей различают следующие виды сварных соединений : стыковые, нахлесточные, угловые, тавровые.

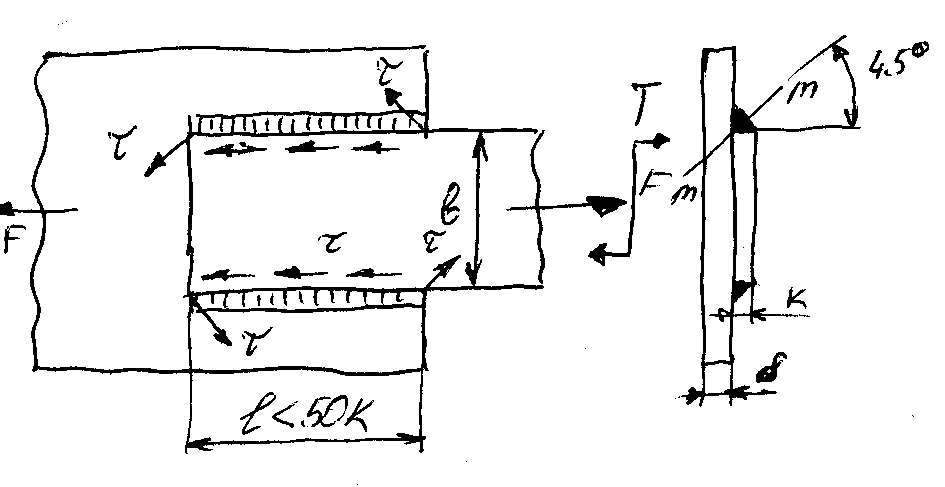

Затвердевщий после сварки металл, соединяющий сваренные детали, называют сварным швом. Различают стыковые и угловые швы(нахлесточные, угловые, тавровые). Угловые швы по расположению относительно силы, действующей на шов, различают: лобовые, фланговые, косые).

Комбинированные(лоб+фланг).

1.Стыковой шов.

При качественном выполнении сварки разрушение соединения стальных деталей происходит преимущественно в зоне термического влияния.

На растяжение

На изгиб

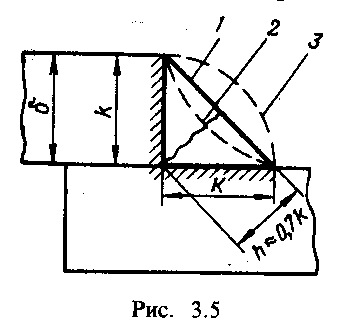

К-

катет шва, h- высота шва (для нормального

шва h= Для

большинства случаев

0,7к- толщина шва в сечение по биссектрисе m-m. При изгибе

4.Лобовой шов.

Лобовые швы

рассчитываются только по

Косые швы рассчитываются

по аналогичной формуле прочности при

нагружении моментом

Стыковой шов

Угловой шов

Допускаемые напряжения. Определяются экспериментально из-за многообразия факторов, влияющих на прочность соединения, а также из-за приближенности и условности расчетов. Допускаемые напряжения в швах. Для ручной дуговой и газовой сварки:

Для

переменных нагрузок допускаемые

напряжения, взятые из таблицы

понижают умножением на коэффициент

кэф- эффективный коэффициент концентрации напряжения (табл.) Верхние знаки- растягивающие и касательные напряжения . Нижние знаки- сжимающие напряжения.

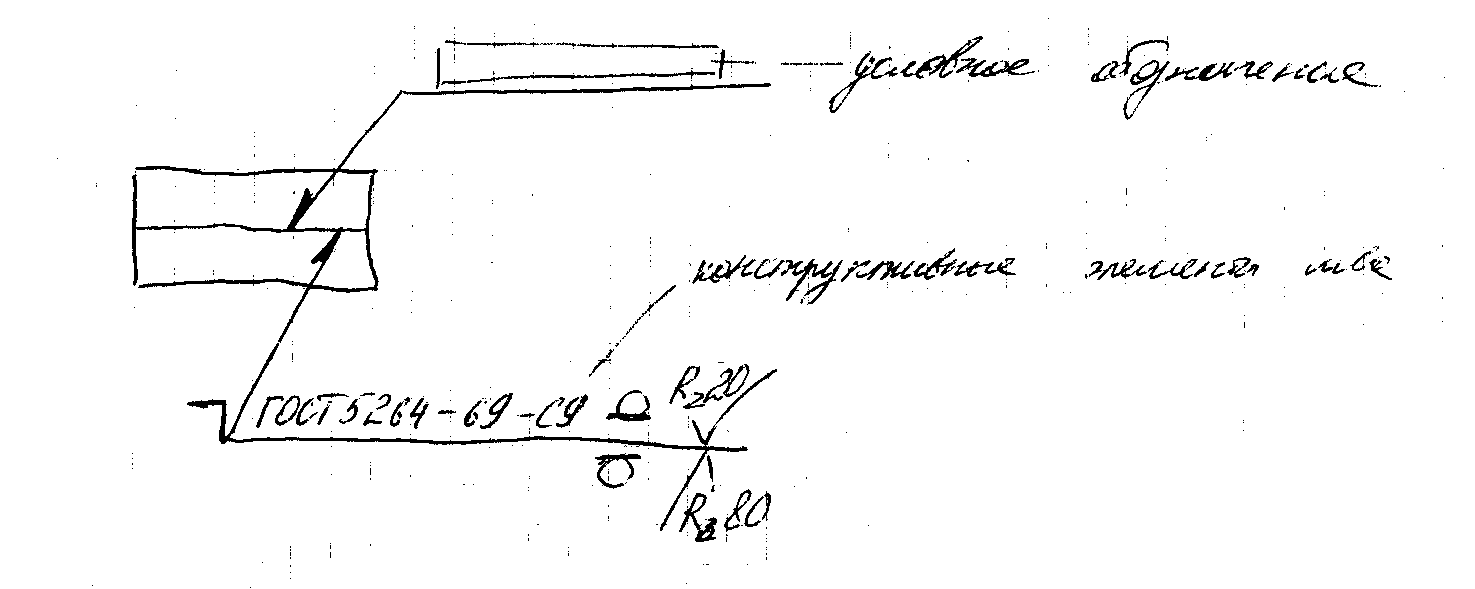

Условные обозначения сварных швов (стандартных) Видимый шов- сплошной основной линией. Невидимый- штриховой линией. От изображения шва или одиночной точки проводят линию выноску, заканчивающуюся односторонней стрелкой.

Шов стыкового соединения с криволинейным скосом одной кромки, двусторонний, выполняемый электродуговой ручной сваркой при монтаже изделия. Усиление шва снять с обеих сторон шероховатость лицевой Rz20, оборотной Rz80.

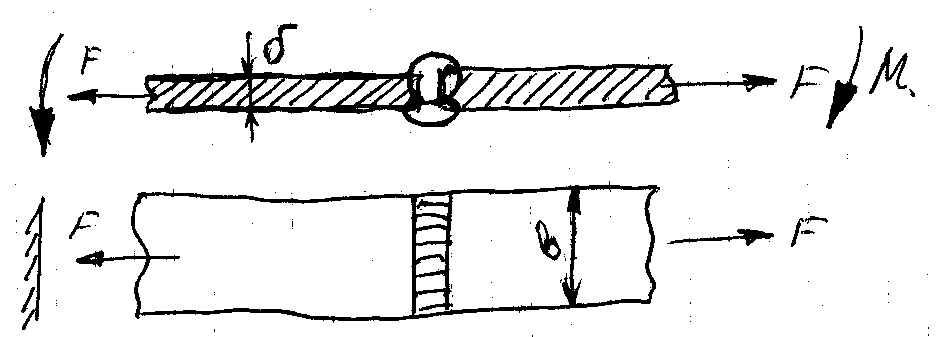

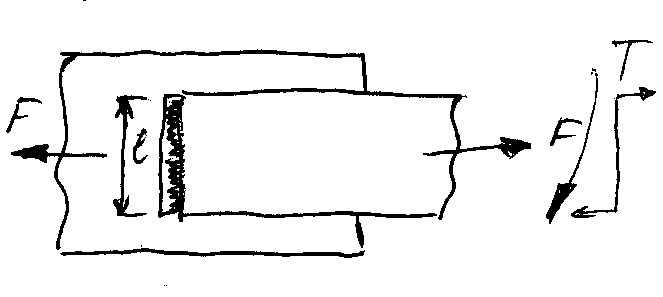

Лекция №8. Заклепочные соединения. Заклепка представляет собой стержень круглого поперечного сечения с головками по концам, одна из которых, называемая закладкой, изготавливается одновременно со стержнем, а другая, называемая замыкающей выполняется в процессе клепки. Заклепки применяют для соединения листов, полос, прокатных профилей и т. п. Заклепочные соединения применяют для деталей, материал которых плохо сваривается и в тех конструкциях, где важно растянуть во времени развитие процесса разрушения. Пример: разрушение одной или нескольких из тысяч заклепок крыла самолета еще не приводит к его разрушению, но уже может быть обнаружено и устранено при контроле и ремонте. В сварных соединениях ускоренный процесс разрушения. В последнее время заклепочные соединения в значительной степени вытеснены сварными из-за недостатков: 1.большой расход материала, 2.большая трудоемкость, 3.высокая стоимость. Достоинством заклепочных соединений является то, что они более стабильны и контроль их качества осуществляется проще и надежней, поэтому их применяют в особо ответственных сооружениях, воспринимающих интенсивные вибрационные или большие повторные ударные нагрузки (самолеты, уникальные мосты), возможность соединения разнородных материалов. Типы заклепок: с полукруглой головкой, полупотайная, потайная, трубчатая, заклепки для односторонней клепки. По назначению залепочные соединения различают:

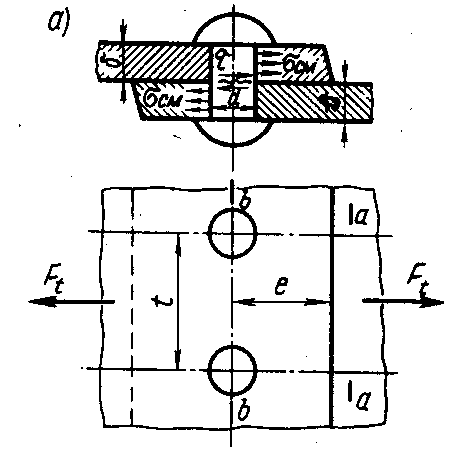

Расчет заклепочных швов. Соединение деталей машины или сооружения, осуществленный группой заклепок называют заклепочным швом. На основные размеры

заклепочных соединений выработаны

нормы, которые рекомендуют выбирать

диаметр отверстия d, шаг t, расстояние

до края детали l и др. в зависимости от

толщины соединяемых листов

Ft- нагрузка, действующая на фронте одного шага t .

Условия нагружения заклепок подобны условиям нагружения болтов, поставленных без зазора. Таким образом условие прочности заклепок на смятие:

на срез:

Материал заклепок. По роду материала различают стальные, алюминевые, латунные, медные и др. Материал заклепок должен быть достаточно пластичным для обеспечения головок как при изготовлении заклепок, так и при их клепки. Стальные клепки изготавливают из Ст 0; Ст 2; Cт 3. Допускаемые напряжения для заклепок зависят от характера обработки отверстия (продавливание, сверление) и характера внешней нагрузки (статическая, динамическая). Сверление:

Заклепочные соединения вышли из моды главным образом из-за высокой стоимости, тяжелее сварных соединений. Преимущества: надежнее, легче контролировать, в больших конструкциях способны останавливать рост трещин (или замедлять). Заклепки допускают небольшие взаимные смещения соединяемых элементов. За счет этого может происходить перераспределение нагрузки, позволяющее избежать последст-вий концентрации напряжений- бича всех видов соединений.

Лекция. “Критерии работоспособности деталей машин”. 4. Жесткость, износостойкость, теплостойкость,виброустойчивость, коррозионная стойкость. 5. Машиностроительные материалы.

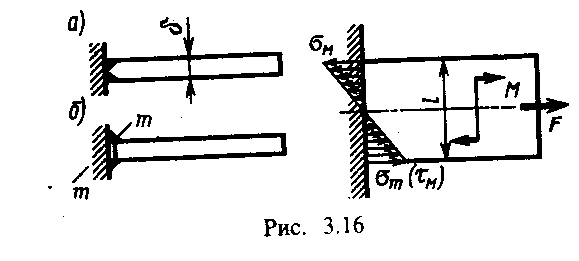

4. Жесткость- способность деталей сопротивляся изменению фермы под действием сил (является наряду с прочностью, одним из важнейих критериев работоспособности машин). Расчет на жесткость предусматривает ограничение упругих перемещений деталей в пределах допустимых для конкретных условий работы. Во многих деталях машин напряжения значительно ниже предельных, например в станинах металлорежущих станков они состаляют всего несколько МПа, и размеры таких деталей диктуются именно условиями жесткости. Пример.

Y= От прогиба вала в

зубчатом зацеплении возникает

концентрация нагрузки по длине зуба,

в металлорежущих станках снижается

точность обработки и качество

поверхности деталей. Нормы жесткости

деталей устанавливаются на основе

практики эксплуатации и расчетов.

Значение критерия жесткости непрерывно

возрастает, так как совершенствование

материалов происходит главным образом

в напрвлении повышения их прочностных

характеристик ( Износостойкость. Изнашивание- процесс постепенного уменьшения размеров деталей в результате трения. Износ- результат изнашивания. При износе увеличиваются зазоры в подшипниках, в направляющих, в зубчатых зацеплениях, в цилиндрах ДВС. (Сказать об износе с экономической точки зрения). Все это снижает качественные характеристики механизмов- мощность, к.п.д., надежность, точность. Виды износа:

График износа деталей.

На современном этапе расчеты на изнашивание отстают от расчетов по другим критериям (прочности, жесткости, виброустойчивости и теплостойкости). Это объясняется тем, что изнашивание- сложный процесс, зависящий от множества факторов, некоторые из которых трудно оценить: качество и своевременность обслуживания узлов трения, окружающая среда. Теплостойкость- стойкость к вредному влиянию излишнего количества тепла. Работа машин сопровождается тепловыделением, вызываемым рабочим процессом машин и трением в их механизмах. В результате нагрева деталей машин могут возникать следующие вредные для работы машин последствия:

Виброустойчивость. Под виброустойчивостью понимают способность конструкций работать в нужном диапазоне режимов (nдв) без недопустимых колебаний. Вибрации вызывают дополнительные переменные напряжения U, как правило, приводят к усталостному разрушению деталей, снижают качество работы машин (станки- точность), увеличивают шумовые характеристики механизмов. Особенно опасны резонансные колебания: даже при ничтожно малой неуравновешенности в условиях резонанса можно ожидать разрушения машины. Пример.

При

nkp-частота вращения, при которой наступает резонанс. nкр=f( За предел вибрационной устойчивости обычно принимают для жестких валов n<0,7nкр, для гибких валов n>1,3nкр. Коррозионная стойкость. Коррозия- процесс постоянного разрушения поверхностных слоев металла в результате окисления. Особо опасна для поверхностей трения и деталей работающих при переменных напряжениях. При этом существенно сокращаются износостойкость и сопротивление усталости. Расчетов на долговечность по коррозии нет, в связи с наличием множества случайных факторов (условия эксплуатации), которые нельзя учесть.

5.Машиностроительные материалы. Выбор материала определяется в основном следующими факторами: 1.соответствие свойств материала главному критерию работоспособности(прочность, износостойкость), 2.требование к массе и габаритам детали и машин в целом 3.требование, связанное с назначением и условием эксплуатации детали, 4.соответствие технологических свойств материала конструктивной форме и намечаемому способу обработки детали. Чугун- железоуглеродистый сплав с содержанием углерода С более 2,14% . Чугун- высокая прочность на сжатие, антифрекционные свойства (скользкий материал), как правило детали из чугуна не расчетные. Различают серый, белый и ковкий чугуны. Серый чугун является основным литейным материалом. Для него характерна

средняя прочность ( Обозначение: СЧ 15-серый чугун с временным сопротивлением при растяжении (кгс/мм2) 15 (150 Мпа). Белый чугун характеризуется высокой твердостью (трудно обрабатывается резанием), высокой износостойкостью и жаростойкостью, высоким сопротивлением коррозии. Детали изготавливаемые из белого чугуна: тормозные колодки, рабочие органы размольных машин, дробилки, насосы для откачки жидкости с абразивом, колосники, детали, подверженные химическим воздействиям . Ковкий чугун применяют для деталей, требующих по своей форме литой заготовки, но допускающих хотя бы случайную ударную нагрузку. Название «ковкий чугун» условное. КЧ30-6- ковкий чугун с временным сопротивлением растяжению 300 Мпа и относительным удлинением при разрыве 6%. Конструкционные стали по сравнению с другими машиностроительными материалами характеризуются высокой прочностью, пластичностью, способностью воспринимать термическую или химико-термическую обработку. Виды термообработки будут рассмотрены при изложении материала по конкретным узлам, деталям. Cтали разделяют на углеродистые и легированные. В свою очередь углеродистые стали разделяют на стали обыкновенного качества и качественные. 1.1Стали обыкновенного качества: Ст 0, Ст 1, …Ст6. Цифры в обоначении-это

условный номер марки. С увеличением

номера в стали возрастает содержание

углерода, и повышается предел прочности

Ст 3 (0,14 Ст 6(0,28 Из стали обыкновенного качества изготавливают горячекатанный рядовой прокат: балки, швеллера, угоки, прутки, а также листы, трубы и поковки. Широко применяют в строительстве для сварных, клепаных и болтовых конструкций, очень редко для таких деталей как валы, оси, зубчатые колеса. 1.2Качественные углеродистые стали маркируют цифрами 08, 10, 20, …85, указывающие содержание углерода в сотых долях % Различают

низкоуглеродистые (<0,25%-малонагруженные

детали ), среднеуглеродистые

(0,3 2.Легированные стали. В машиностроении наибольшее распространение получили легированные стали (Мn, Si, Cr, Ni, Mo, W, V, Ti) с содержанием легированных элементов от 2,5 до 10%. Легированные стали применяют если к деталям предъявляют требования повышенной прочности, износостойкости или специфических свойств: жаропрочности, коррозионной стойкости . Маркировка 12Х2Н4А-0,12% углерода, хром-2%, никель-4%, А-высококачественная сталь (S<0,025%; P<0,025%). Медные сплавы разделяют на: 1.Бронзы- все медные сплавы, за исключением латуни, 2.латуни- медные сплавы, в которых преобладающим легирующим элементом является цинк до 50%. Бронза- важнейший антифрекционный материал, хорошее сопротивление коррозии, хорошо обрабатывается резанием. Бронза- сплав меди и олова, также бывают свинцовые, алюминевые, кремнивые. Применяют- в подшипниках сколжения, направляющих, червячных и винтовых колесах, ходовых гайках.(Бр010Ф1-олово-10%, фосфор-1%) Латунь разделяют на двойные (сплавы Сu и Zn) и сложные, дополнительно содержащие следующие компоненты: свинец, кремний,марганец, алюминий, железо, никель, олово. Применяют для труб, гильз, для арматуры, характеризуется хорошим сопротивлением коррозии, достаточной прочностью и особо хорошими технологическими свойствами (литье, прокат в холодном состоянии, высокие скорости резания)

Пластмассы, порошковые материалы, дерево- самостоятельно.

|

Пример чертежа червячного колеса.

Сталь-чугун

( сталь-бронза

(

В дальнейшем рассматривается прямозубая коническая передача.

Серый чугун- углерод находится в свободном состоянии в виде пластинчатого графита.

БЧ-весь углерод в связанном состоянии. |

|

|

|

|

|

|

|

|

|

|

|

|

(1)

(1) (2)

(2)

(12)

(12) ,где

,где