- •5. Описание приборов и средств автоматизации

- •5.1. Выбор и обоснование технологических точек контроля

- •5.2. Выбор и обоснование технических средств автоматизации

- •5.3. Описание приборов и средств автоматизации

- •5.3.1. Контроль температуры

- •5.3.2. Контроль расхода

- •5.3.3. Контроль давления

- •5.3.4. Контроль уровня

- •Конструкция и принцип измерений

- •5.3.5. Регулирующий клапан

- •5.3.6. Промышленный контроллер adam 5000

5.3.5. Регулирующий клапан

В качестве клапана выбран регулирующий клапан РК ЗАО «РУСТ».

Регулирующие клапаны предназначены для управления жидкими и газообразными потоками нефти, нефтепродуктов, газа, пара, воды и других сред, перекачиваемых по трубопроводам. Несмотря на то что конструкции клапанов довольно разнообразны, все их можно разделить на три типа: регулирующие, запорные и запорно-регулирующие. Клапаны первого типа предназначены для непрерывного изменения расхода регулируемой среды от самого маленького (клапан полностью закрыт) до самого большого (клапан полностью открыт). Если клапан осуществляет только дискретное регулирование (открыт/закрыт), то такой клапан принято называть запорным. При этом, если перемещение из одного состояния в другое осуществляется быстро (меньше 2 с.), такой запорный клапан называют еще отсечным.

Как у регулирующих, так и у запорных клапанов возможны небольшие протечки регулируемой среды при закрытом положении клапана. Величины этих протечек регламентируются соответствующими стандартами. При этом протечки у запорных клапанов значительно меньше, чем у регулирующих. Если протечки у регулирующего клапана удается снизить до уровня допустимых протечек запорного клапана, то такой клапан называют запорно-регулирующим.

Все клапаны построены по модульному принципу и содержат три основных модуля: корпус, дроссельный узел и привод клапана.

Корпус клапана (проходной или угловой) выполняется из углеродистой, хладостойкой или коррозионно-стойкой стали. Стандартное соединение с трубопроводом фланцевое. Возможно иное исполнение присоединительных мест (под приварку или муфтовое).

Клапан может поставляться с пневматическим, ручным или электрическим приводом. Пневматический привод можно комплектовать ручными дублерами (верхним или боковым) и дополнительными приборами (фильтром-редуктором, электро-пневмоклапаном, концевыми выключателями, позиционерами). Все пневмоприводы имеют возвратные пружины, позволяющие автоматически закрыть (или открыть) клапан при отключении давления питания.

Таким образом, клапаны с корпусами одного вида могут принципиально отличаться друг от друга только конструкцией дроссельного узла.

Конечно, для практики важны все элементы клапанов, но только дроссельные узлы чаще всего являются камнем преткновения ремонтных служб на всех заводах: то в них возникает вибрация, то они не закрываются, то их заклинивает или разъедают эрозия и абразив. А всех этих бед можно избежать за счет правильного подбора конструкции дроссельного узла, его параметров и материалов.

Универсальных решений на все случаи жизни сегодня нет. Однако из известных подходов к конструкциям дроссельных узлов наиболее перспективной, на наш взгляд, является идея выполнения дроссельного узла в виде отдельного блока (рис. 5.12), который вставляется в корпус клапана (1) на прокладках (2; 3; 4) и фиксируется крышкой (5) корпуса. Такая конструкция дроссельного узла часто называется клеточной или клетковой, т.к. основным ее элементом является перфорированная втулка (6), в которой перемещается подвижный элемент дроссельного узла - плунжер (7). Перемещение плунжера осуществляется с помощью штока (8) клапана, который выведен наружу через подпружиненные V-образные фторопластовые кольца в крышке корпуса клапана и соединяется с каким-либо исполнительным механизмом (пневматическим, ручным, электрическим и т.д.).

Рис. 5.12. Регулирующий клапан с клетковым дроссельным узлом

Втулки изготавливаются из коррозионно-стойких сталей аустенитного или аустенитно-ферритного классов. Для повышения стойкости поверхности втулок к задирам и разрушению от кавитации их внутренняя поверхность может наплавляться различными стеллитами. В ряде случаев втулки изготавливаются из дисперсионно-твердеющих сплавов, которые сами обладают повышенной твердостью и, как следствие, повышенной износостойкостью и сопротивляемостью задирам. Плунжера и седла дроссельного узла также изготавливаются из коррозионно-стойких сталей и их поверхности наплавляются стеллитом.

Для клапанов с малыми проходами и рассчитанными на большие перепады давления возможно изготовление седла и плунжера целиком из стеллита.

Изменяя форму и размеры втулки, диаметр седла клапана, вид и форму плунжера, а также конструкцию опоры, центрирующую плунжер при его поступательном движении, можно получить большое разнообразие конструкций дроссельных узлов.

При этом постоянно присутствующая в конструкции перфорированная втулка не сужает конструктивных возможностей, т.к. она только «организует» фиксацию седла, дает дополнительную опору плунжеру, может служить делителем потока и т.д., а весь дроссельный узел всегда остается отдельным блоком. Это очень важно, т.к. такая конструкция обладает целым рядом достоинств:

- возможностью снятия дроссельного узла для ремонта или замены без снятия всего клапана с трубопровода;

- возможностью прецизионной сборки дроссельного узла в целом при его изготовлении или восстановительном ремонте;

- возможностью изготовления дроссельного узла из более коррозионно- и эрозионно-стойких материалов, чем корпус клапана;

- возможностью использовать с одним корпусом различные по конструкции дроссельные узлы, ориентированные на применение в конкретных условиях и с конкретными средами.

На рис. 5.12 представлен классический тип выполнения такого дроссельного узла. Перфорация клетки - количество отверстий, их расположение и форма, определяет величину пропускной способности клапана и его характеристику регулирования - линейную или равнопроцентную.

Разгруженный по давлению

плунжер имеет дополнительную

уплотняющую поверхность в своей верхней

части, т.е. в целом дроссельный узел

двухседельный, но в отличие от обычных

двухседельных клапанов здесь седла не

равнозначны. Нижняя кромка плунжера

запирает основное седло, а верхнее

седло служит только для уменьшения

суммарных протечек клапана в закрытом

состоянии. Такая конструкция

дроссельного узла применяется только

для регулирующих клапанов (тип РК) и

стабильно обеспечивает протечки в

закрытом состоянии менее

![]() Kvy.

Для клапанов малых Dy

возможно обеспечение не более

Kvy.

Для клапанов малых Dy

возможно обеспечение не более

![]() Kvy

протечек.

Kvy

протечек.

Основные технические характеристики клапанов

Таблица 5.4

|

Параметр |

Значение |

|

Диаметр условного прохода (Dy), мм |

15; 20; 25; 32; 40; 50; 65; 80; 100; 150; 200 |

|

Условное давление (Ру), кгс/см2 |

16; 25; 40; 63; 100; 160; 250 |

|

Температура рабочей среды, °С |

от- 196 до 550 |

|

Температура окружающей среды в зависимости от климатического исполнения, °С |

У - минус 40 ...+70; УХЛ(1) - минус 50.. .+70; УХЛ(2)- минус 60...+70 |

|

Уплотнение плунжер - седло |

металл-металл; металл-эластомер |

|

Исполнение присоединительных фланцев |

ГОСТ 1281 5, DIN, ANSI |

|

Время аварийного закрытия/открытия |

менее 10 с., по заказу - не более 2 с. |

|

Пропускная характеристика |

линейная или равнопроцентная |

Рис. 5.13. Габаритные и присоединительные размеры клапанов

Габаритные и присоединительные размеры клапанов

Таблица 5.5

|

Dy |

Ру, кгс/см2 |

D1, мм |

L1, мм |

D2, мм |

d, мм |

м |

12, мм |

t

среды,

|

Н2, мм |

НЗ, мм |

Н4, мм |

Н5, мм | |||

|

|

|

|

|

|

|

|

|

до 225 |

до 420 |

|

|

|

| ||

|

|

|

|

|

|

|

|

|

Н1, мм |

Масса*, кг |

Н1, мм |

Масса*, кг |

|

|

|

|

|

80 |

16-40 |

195 |

310 |

380 |

85 |

М80х2 |

357 |

210 |

58 |

520 |

65 |

638 |

224 |

258 |

424 |

|

|

63 |

210 |

380 |

|

|

|

|

198 |

74 |

498 |

80 |

|

|

|

|

|

|

100,160 |

230 |

|

|

|

|

|

212 |

97 |

512 |

104 |

|

|

|

|

|

100 |

16 |

215 |

350 |

470 |

85 |

М80х2 |

357 |

255 |

82 |

575 |

91 |

815 |

254 |

410 |

477 |

|

|

25,40 |

230 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

63 |

250 |

430 |

|

|

|

|

248 |

106 |

553 |

113 |

|

|

|

|

|

|

100, 160 |

265 |

|

|

|

|

|

247 |

140 |

567 |

151 |

|

|

|

|

|

150 |

16 |

280 |

480 |

470 |

85 |

М80х2 |

357 |

295 |

165 |

655 |

172 |

815 |

245 |

410 |

477 |

|

|

25,40 |

300 |

|

|

|

|

|

|

167 |

|

174 |

|

|

|

|

|

|

63 |

340 |

550 |

|

|

|

|

273 |

217 |

638 |

225 |

|

|

|

|

|

|

100, 160 |

350 |

|

|

|

|

|

288 |

288 |

653 |

296 |

|

|

|

|

|

200 |

16 |

335 |

600 |

470 |

85 |

М80х2 |

357 |

352 |

222 |

739 |

232 |

815 |

245 |

410 |

477 |

|

|

25 |

360 |

|

|

|

|

|

|

224 |

|

234 |

|

|

|

|

|

|

40 |

375 |

|

|

|

|

|

|

225 |

|

235 |

|

|

|

|

|

|

63 |

405 |

650 |

|

|

|

|

347 |

280 |

734 |

290 |

|

|

|

|

|

|

100, 160 |

430 |

|

|

|

|

|

363 |

350 |

750 |

360 |

|

|

|

|

Приводы(исполнительные механизмы) пневматические

Назначение и конструктивные особенности изделий

Приводы запорно-регулирующих, регулирующих и запорных клапанов предназначены для преобразования управляющего сигнала (пневматического, электрического или механического) в механическое перемещение штока привода, жестко связанного со штоком клапана. Как правило, наши клапаны поставляются с пневматическими мембранными исполнительными механизмами (МИМ) или ручными приводами. По заказу могут быть установлены электрические приводы любого изготовителя, как отечественного, так и зарубежного.

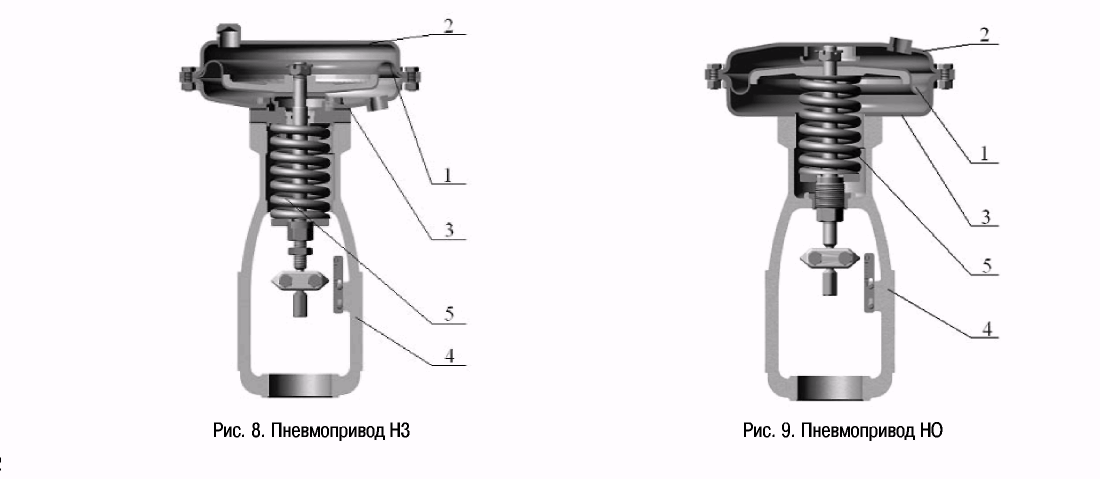

В мембранных исполнительных механизмах (рис. 5.14, 5.15) давление управляющего воздуха воздействует на мембрану (1), зажатую по периметру между крышками (2 и 3), и создает усилие, которое уравнивается размещенной в кронштейне (4) привода пружиной (5). Таким образом, ход штока (6) привода пропорционален величине управляющего давления. Жесткость и предварительное сжатие пружины определяют диапазон усилий привода и номинальный ход.

Мембранные исполнительные механизмы могут поставляться в двух исполнениях.

Если в отсутствие управляющего пневматического сигнала пружина выдвигает шток привода в крайнее нижнее положение, такой привод называется нормально закрытым (НЗ, рис. 5.14).

Если в отсутствие управляющего пневматического сигнала пружина втягивает шток привода в крайнее верхнее положение, такой привод называется нормально открытым (НО, рис. 5.15).

По требованию заказчика мембранные исполнительные механизмы могут быть укомплектованы ручными дублерами (боковыми или верхними), предназначенными для управления клапаном в отсутствие давления в сети управляющего воздуха.

Рис. 5.14. Пневмопривод НЗ Рис. 5.15. Пневмопривод НО

Основные технические характеристики мембранных исполнительных механизмов

Таблица 5.6.

|

Эффективная

площадь мембраны, см |

250 |

400 |

630 |

1000 |

|

Диаметр заделки мембраны, мм |

200 |

250 |

320 |

400 |

|

Условный ход штока, мм |

5; 10; 16 |

16; 25 |

25; 40 |

40; 60 |

|

Вид действия |

нормально открытый (НО) нормально закрытый (НЗ) | |||

|

Диапазон температур окружающей среды, °С и относительная среднегодовая влажность, % для климатического исполнения по ГОСТ 15150: -У -УЩ1) -УХЛ(2) -Т |

минус 40... +70; 80% при 15 "С минус 50.. .+70; 80% при 1 5 "С минус 60... +70; 80% при 1 5 "С минус 10.. .+85; 80% при 27 "С | |||

|

Входной сигнал, МПа (кгс/см2): - номинальный - максимальный |

0,02...0,1 (0,2...1,0) | |||

|

|

0,4 (4) |

0,25 (2,5) | ||

|

Наибольшее усилие, необходимое для вращения на маховике дублера, кгс |

12 |

16 |

25 |

32 |

|

Масса привода без дополнительных блоков, кг |

11 |

11,5 |

14 |

15 |

Габаритные и присоединительные размеры пневматических приводов

Таблица 5.7.

|

Эффективная площадь мембраны, см2 |

250 |

400 |

630 |

1000 | ||||

|

Вид действия |

НО |

НЗ |

НО |

НЗ |

НО |

НЗ |

но |

НЗ |

|

Размеры, мм | ||||||||

|

D |

200 |

250 |

320 |

400 | ||||

|

D1 |

250 |

310 |

380 |

470 | ||||

|

D |

|

65 |

85 | |||||

|

Н |

365 |

385 |

475 |

505 |

595 |

630 |

780 |

810 |

|

Н |

|

25 |

|

|

28 |

| ||

|

Н1 |

135 |

120 |

170 |

145 |

205 |

165 |

250 |

190 |

Рис. 5.16. Габаритные и

присоединительные размеры

Электропневматический позиционер ЭПП 300

ЭПП 300 является регулятором в следящей системе и предназначен для обеспечения соответствия между заданной величиной сигнала управления Iу=4...20 мА и положением пневматического исполнительного механизма поступательного или поворотного действия.

Структурно ЭПП 300 состоит из трех блоков (рис. 5.17): электроники, электропневматического и обратной связи.

Блок электроники является информационной системой на базе микропроцессора и предназначен для обработки сигналов управления и обратной связи, питания всех подсистем ЭПП, индикации и кнопочного управления его состоянием в момент настройки и работы.

Электропневматический блок представляет собой дискретный двухкаскадный двухканальный усилитель-преобразователь с электропьезоклапаном в первом каскаде и мембранным пневмоусилителем - во втором. Объединенный выход вторых каскадов обеспечивает питание исполнительного механизма в режиме нагнетания или сброса.

Блок обратной связи предназначен для выдачи электрического сигнала, пропорционального текущему положению исполнительного механизма. Этот блок состоит из поворотного потенциометра и однокаскадного шестеренного редуктора, обеспечивающего использование полного диапазона потенциометра при перемещении исполнительного механизма.

Рис. 5.17. Структурная схема ЭПП 300

Рис. 5.18. Электропневмопозиционер ЭПП 300

Конструктивная схема ЭПП 300 представлена на рис. 5.18. В корпусе (1) размещены блоки электроники (2), электропневматики (3) и обратной связи (4). Пневмосоединения осуществляются штуцерами (5), а электросоединения - кабельным вводом (6) и клеммной колодкой. На входном валу редуктора обратной связи устанавливается рычаг с подпружиненным пальцем, обеспечивающим безлюфтовое соединение с исполнительным механизмом. Крепление ЭПП 300 на исполнительном механизме осуществляется с помощью кронштейна, который вместе с рычагом, пальцем и крепежом входит в комплект поставки (комплект заказывается отдельно).

Технические характеристики ЭПП 300

Таблица 5.8.

|

Рабочий ход: - для поступательного движения ИМ, мм - для поворотного движения ИМ, град. |

5.. .130 90 |

|

Маркировка взрывобезопасности |

0ExiаIICT3 |

|

Уровень пылевлагозащиты |

IP65 |

|

Температура окружающей среды, °С |

-40... +70 |

|

Относительная влажность воздуха при t=35 °C, % |

95 |

|

Управляющий сигнал, Iy, мА |

4...20 |

|

Минимальный ток питания ly™, мА |

3,8 |

|

Давление воздуха питания, МПа |

0,14.. .0,6 |

|

Утечка в нейтрали, см3/мин, не более |

1 |

|

Кабельный ввод,0, мм |

8 |

|

Пневмосоединения |

М12х1 |

|

Габаритные размеры корпуса, мм |

162x103x83 |

|

Материал корпуса |

АК7 |

|

Материал пневмоблока |

Д16Т |

|

Масса, кг |

1,1 |