- •Е.П. Большина

- •«Высокие технологии в металлургии. Ч.1 Производство цветных металлов»

- •150101 «Металлургия черных металлов»

- •Содержание

- •Введение

- •Раздел 1. Металлургия меди

- •1.1 Основы металлургии

- •1.2 Свойства меди и области её применения

- •1.3 Сырье для получения меди

- •1.4 Пирометаллургический способ производства меди

- •1.5 Плавка на штейн медного сырья

- •1.6 Автогенные процессы

- •1.7 Конвертирование медных штейнов

- •1.8 Рафинирование черновой меди

- •Раздел 2. Металлургия никеля

- •2.1 Свойства никеля и его применение

- •2.2 Сырье для получения никеля

- •2.3Схемы переработки никелевых руд

- •2.4 Получение огневого никеля из окисленных руд

- •2.5 Получение никеля из сульфидных медно-никелевых руд

- •Раздел 3. Металлургия алюминия

- •3.1 Свойства алюминия и области его применения

- •3.2 Сырье для получения алюминия

- •3.3 Схема производства алюминия

- •3.4 Производство глинозема

- •3.5 Производство криолита и фтористых солей

- •3.6 Электролитическое получение алюминия

- •3.7 Рафинирование алюминия

- •Раздел 4. Металлургия магния и титана

- •4.1 Свойства магния и области его применения

- •4.2 Сырье для получения магния

- •4.3 Общие принципы производства магния

- •4.4 Хлоридное производство магния

- •4.5 Свойства титана и области его применения

- •4.6 Сырье для получения титана и общие принципы его переработки

- •4.7 Хлоридное производство титана

- •Библиографический список

1.5 Плавка на штейн медного сырья

Цель плавки на штейн – получить два жидких продукта – штейн и шлак, отделив тем самым медь от окислов пустой породы, которые образуют шлак.

Плавку на штейн проводят в отражательных, руднотермических, шахтных печах и автогенными процессами.

Плавка в отражательных печах

Плавку медных концентратов на штейн в отражательных печах начали применять в конце XIX столетия в связи с привлечением в металлургическую переработку все более бедных руд и развитием методов их предварительного обогащения. Отражательные печи пригодны для переработки лишь мелких материалов и являлись в свое время наиболее подходящими плавильными аппаратами для плавки на штейн тонкодисперсных флотационных концентратов.

Сущность отражательной плавки заключается в том, что загруженная шихта плавится за счет тепла от сжигания углеродистого топлива в горизонтально расположенном рабочем пространстве печи. Факел, образующийся при горении топлива, располагается над поверхностью расплава. При плавке сырых и подсушенных концентратов загруженная шихта образует откосы вдоль боковых стен печи; при плавке огарка она растекается по поверхности зеркала шлакового расплава.

Шихта и поверхность расплава в отражательных печах нагреваются за счет непосредственного лучеиспускания факела горячих топочных газов и тепловых лучей, отраженных от внутренней поверхности свода. Участие свода в передаче тепла отражением теплового излучения послужило причиной названия печей отражательными.

Передача тепла внутри слоя шихты может осуществляться только за счет теплопроводности. Отсутствие в отражательных печах массообмена внутри расплава также предопределяет перенос тепла в нижние слои расплава только за счет теплопроводности.

1-шихта; 2-факел; 3-шихтовый откос; 4-зона плавления; 5-шлаковый расплав; 6-штейн.

Рисунок 3 – Схема плавки в отражательной печи с образованием шихтовых откосов (стрелками показано направление теплоизлучения; штриховыми линиями – движение расплавленных фаз)

Механизм плавки в отражательной печи можно представить следующим образом. Нагрев шихты, лежащей на поверхности откосов, за счет тепла, излучаемого факелом, сопровождается сушкой материала и термической диссоциацией высших сульфидов и других неустойчивых соединений. По мере нагрева в поверхностных слоях шихтовых откосов начинают плавиться легкоплавкие составляющие шихты - сульфидные и оксидные эвтектики. Образующийся при этом первичный расплав стекает по поверхности откосов, растворяет в себе более тугоплавкие компоненты и попадает в слой шлакового расплава. С этого момента фактически начинается разделение шлаковой и штейновой фаз; капли оксидной фазы растворяются в общей массе шлака, имеющегося постоянно в печи, а капли штейна проходят через слой шлака и образуют в нижней части ванны самостоятельный слой.

Скорость отстаивания капель штейна будет тем выше, чем больше их размеры. Очень мелкие штейновые включения в условиях отражательной плавки (спокойная ванна) далеко не полностью успевает отстояться за время пребывания расплава в печи (10—14 ч) и выносятся со шлаком. На рисунке 3 представлена схема плавки в отражательной печи сырах (необожженных) концентратов.

При переработке в отражательной печи обожженных концентратов, уже прошедших термическую подготовку, механизм плавки будет иным. Частицы огарка, растекаясь по поверхности шлаковой ванны, контактируют с ней, в результате чего оксидные пленки на частицах растворяются в шлаке, а сульфидные зерна оседают на дно расплава, образуя штейн.

Отражательная печь для плавки медных концентратов (рис. 4) представляет собой плавильный агрегат, с горизонтальным рабочим пространством. Внутренние размеры современных отражательных печей следующие: длина 28-35 м, ширина 6-10 м, высота от свода до пода 4-4,5 м. Площадь пода таких печей колеблется от 180 до 350 м2.

Конструктивно отражательная печь состоит из фундамента, стен, подины (лещади), свода, каркаса, устройств для загрузки шихты и выпуска продуктов плавки, горелок (форсунок) для сжигания топлива.

Стены печей выкладывают из хромомагнезитового, магнезитового или магнезитохромитового кирпича.

Срок службы стен отражательных печей зависит от способа загрузки шихты и её качества. При плавке сырой шихты вдоль боковых стен печи образуются устойчивые шихтовые откосы, которые защищают огнеупорную кладку от быстрого разрушения. При плавке огарка откосов не образуется, что значительно снижает кампанию печи.

1-фундамент; 2-лещадь; 3-стена; 4-свод; 5-загрузочные отверстия; 6-окна для горелок (форсунок); 7-шпуры для выпуска штейна; 8-запасной шпур; 9-шлаковое окно; 10-газоход; 11-металлический каркас

Рисунок 4 – Отражательная печь с подвесным сводом

Отражательные печи являются пламенными. Для создания в печи необходимых температур сжигают топливо. Газ или угольную пыль сжигают с помощью горелок, мазут – в форсунках. Топочные устройства (4-8 шт.) размещают в специальных окнах на передней торцевой стенке печи. Воздух для вдувания, распыления и сжигания топлива подогревают до 200-4000С.

Рабочая температура в отражательной печи достигает 1550-16000С. В конце печи температура не превышает 1250-13000С, поэтому фактически вторая половина печи работает как отстойник. Но снижать температуру ещё больше нельзя, так как именно в хвосте печи выпускают отвальный шлак, температура плавления которого 1150-12000С.

Продуктами отражательной плавки являются штейн, шлак, пыль и газы. Отходящие газы отражательной плавки содержат 0,5-1,5% SO2, что делает их непригодными для сернокислотного производства. Поэтому такие газы выбрасываются в атмосферу, нанося большой вред окружающей среде.

Содержание меди в штейнах отражательной плавки колеблется в очень широких пределах – от 17 до 60%, что полностью зависит от состава исходной шихты. Кроме меди они содержат и другие цветные металлы: цинк, никель, свинец, благородные и редкие металлы.

Шлаки отвальные, содержание меди в них 0,1-0,5%. Количество шлака по массе превышает выход штейна в 1,1-1,5 раз. От количества шлака зависят потери меди с ним, а также расход флюсов и топлива.

Отражательная плавка, несмотря на широкое распространение, не совершенный процесс. Её основные недостатки:

-самая низкая из всех плавильных процессов удельная производительность (8-12 т/м2·сут);

-высокий расход углеродистого топлива;

-низкий тепловой коэффициент полезного действия (не превышает 30%);

-не используется теплотворная способность сульфидов шихты;

-низкая комплексность использования сырья.

Плавка в электрических печах (руднотермическая плавка)

Химизм электрической и отражательном плавок полностью сходен. Основным принципиальным отличием руднотермической плавки является метод нагрева - при электроплавке шихта плавится за счет тепла, выделяющегося при пропускании электрического тока через шлаковый расплав.

Основное преимущество электроплавки – концентрация тепла и быстрое достижение высоких температур, что обеспечивает бóльшую гибкость и оперативность процесса.

Для плавки медного сырья используются прямоугольные 3-х или 6-ти электродные печи (рис. 5).

Расход электроэнергии при руднотермической плавке медных концентратов в зависимости от их состава и влажности колеблется от 380 до 500 кВт·ч/ т шихты.

Основные недостатки плавки те же, что и у отражательной, но добавляется предварительная сушка шихты.

По сравнению с отражательной плавкой печь имеет несколько выше удельную производительность, меньшие потери тепла с отходящими газами вследствие небольшого объема отходящих газов (нет топочных газов) и их низкой температуры (500-600°С), более высокий тепловой коэффициент полезного действия (до 70 %), возможность перерабатывать тугоплавкую шихту вследствие большего перегрева расплавов, меньшие потери меди со шлаками. (Более подробное описание руднотермической печи приводится в разделе «Металлургия никеля»)

1-каркас печи; 2-футеровка; 3-свод; 4-электрод; 5-околоэлектродное уплотнение; 6-контактная шина; 7-токоподводящая шина; 8-гидроподъемник электрода; 9-желоб для штейна; 10-желоб для шлака; 11-газоход

Рисунок 5 – Продольный разрез 6-ти электродной руднотермической печи

Однако в целом руднотермическая плавка также не удовлетворяет большинству современных требований и в первую очередь необходимости исключить посторонние источники тепловой энергии для переработки сульфидного сырья.

Шахтная плавка

Шахтная плавка медных руд является наиболее старым способом плавки на штейн, существовавшим еще в прошлые столетия и сохранившим своё практическое значение до настоящего времени.

Шахтная печь представляет собой плавильный аппарат с вертикальным рабочим пространством, похожим на шахту (рис. 6). В поперечном сечении шахтные печи цветной металлургии имеют прямоугольную форму. Шихту, состоящую из руды и флюсов, и топливо периодически загружают на колошниковой площадке отдельными порциями, называемыми колоши. В нижней части печи через фурмы вдувают воздух. В области фурм топливо (кокс или сульфиды перерабатываемой шихты) сгорает, и там развиваются самые высокий температуры (до 1300-1500°С). Зона высоких температур называется фокусом печи. За счет выделяющегося тепла в фокусе печи происходит плавление шихты и завершается образование продуктов плавки.

Жидкие продукты плавки (шлак и штейн) стекают во внутренний горн, откуда они совместно выпускаются по сифонному желобу в передний горн на отстаивание. Раздельный выпуск штейна и шлака осуществляется из переднего горна.

По мере плавления шихта опускается вниз, а на ее место загружают новые порции. Газы, образовавшиеся в области фурм и выше, поднимаются вверх, пронизывают столб опускающейся шихты и отдают ей свое тепло. Теплообмен между газами и шихтой по принципу противотока обеспечивает самый высокий коэффициент использования тепла, наблюдающийся в металлургических печах и достигающий в шахтных печах 80-85 %.

По сравнению с большинством других плавильных печей в шахтных печах можно плавить только кусковой материал крупностью 20-100мм. Поэтому в случае переработки мелкой шихты (концентратов) её необходимо подвергать предварительному окускованию методами агломерации или брикетирования.

В качестве топлива в шахтной плавке используют только кокс.

1-шахта печи; 2-внутренний горн; 3-колошник; 4-фурма; 5-выпускной желоб; 6-наружный (передний) отстойный горн

Рисунок 6 – Схема шахтной печи

Существуют две разновидности шахтной плавки: восстановительная плавка окисленных руд и окислительная плавка сульфидного сырья. Восстановительная плавка в настоящее время осталась во вторичной металлургии.

Применительно к переработке медного сырья возможны три способа шахтной плавки:

1. Пиритная.

Применяется только для сплошных сульфидных руд с содержанием серы ≥ 40-42%. Поэтому теоретически пиритная плавка может полностью протекать только за счет тепла от окисления (сжигания) самой сульфидной шихты, имеющей теплотворную способность 5000-6000 кДж/кг. Так как сера в рудах находится в основном в виде пирита, то и сам процесс получил название «пиритного». На практике в печь дополнительно вводят до 2% кокса из-за напряженного теплового баланса.

В чистом виде в настоящее время не применяется.

2. Полупиритная

Недостаток серы сульфидов компенсируется сжиганием углеродистого топлива. Расход кокса составляет 5-12%. Процесс стабилен, легче управляем, чем пиритный, менее чувствителен к составу сырья. Для снижения расхода кокса и интенсификации процесса применяют подогрев дутья и обогащение его кислородом (до 28-30%).

В настоящее время наиболее распространенный вид шахтной плавки для медного сырья.

3. Усовершенствованная пиритная или медно-серная

Представляет собой пиритную плавку высокосернистых руд в комбинации с усовершенствованным методом обработки печных газов с целью получения серы в элементарном состоянии. Для этого в шихту вводят повышенное количество кокса (до 12%) и плавят в герметизированной шахтной печи с увеличенной высотой (рис. 7).

Характерным для медно-серной плавки является существование в печи трех четко выраженных зон: окислительного плавления (нижняя), восстановительной и подготовительной.

Для наиболее полного восстановления SO2в средней зоне на этом участке печь резко расширяется вверх, что снижает скорость движения газового потока и увеличивает за счет этого время контакта между реагентами.

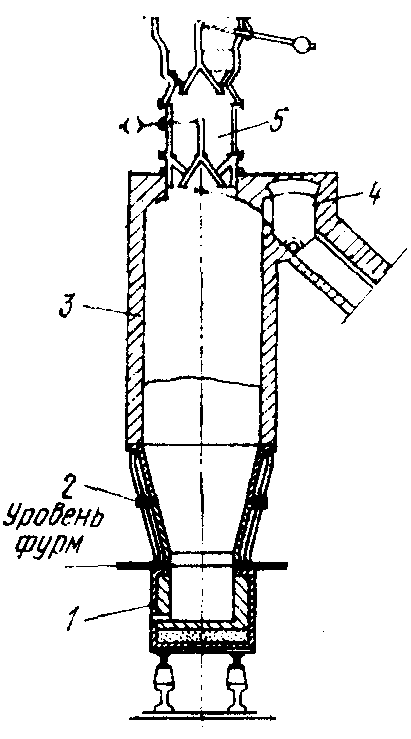

1-внутренний горн; 2-кессонированный пояс; 3-огнеупорная кладка; 4-газоход; 5-колокольный затвор

Рисунок 7 – Шахтная печь для медно-серной плавки

Для сохранения серы в парообразном состоянии в верхней части печи температура должна быть не ниже 500-5500С. Это достигается уменьшением потерь тепла через стенки печи, верхняя зона печи не кессонируется.

Чтобы избежать обратного окисления серы, печь герметизируют и внутри неё поддерживают положительное давление. Герметизация загрузки достигается затворами колокольного типа.

Продуктами медно-серной плавки являются штейны, пыль, газы, элементарная сера.

Штейны из-за низкой десульфуризации получают очень бедные (4-15% Cu). Поэтому их подвергают обогащающей сократительной плавке, в результате которой повышают содержание меди в штейнах до 20-40%.

Очищенные от пыли газы проходят двух или трехстадийную обработку с целью извлечения элементарной серы. Газы содержат 230-260 г/м3S2, 25-60 г/м3 SO2.

Товарная сера содержит до 99,9% S; степень её извлечения составляет 60-70% (без доизвлечения из штейна).

По методу медно-серной плавки работает Медногорский медно-серный комбинат.

Шахтная плавка является сравнительно дешевым технологическим процессом. Для ее осуществления требуется мало топлива и огнеупоров и применяются простые и дешевые конструкции печей. Достоинствами этого вида плавки являются пригодность процесса для малых масштабов производства, так как шахтные печи могут быть построены любой длины, и высокая удельная производительность.

Ограниченность применения шахтной плавки обусловлена почти полным отсутствием пригодного для этого вида плавки рудного сырья и низкой степенью комплексности его использования.