- •Е.П. Большина

- •«Высокие технологии в металлургии. Ч.1 Производство цветных металлов»

- •150101 «Металлургия черных металлов»

- •Содержание

- •Введение

- •Раздел 1. Металлургия меди

- •1.1 Основы металлургии

- •1.2 Свойства меди и области её применения

- •1.3 Сырье для получения меди

- •1.4 Пирометаллургический способ производства меди

- •1.5 Плавка на штейн медного сырья

- •1.6 Автогенные процессы

- •1.7 Конвертирование медных штейнов

- •1.8 Рафинирование черновой меди

- •Раздел 2. Металлургия никеля

- •2.1 Свойства никеля и его применение

- •2.2 Сырье для получения никеля

- •2.3Схемы переработки никелевых руд

- •2.4 Получение огневого никеля из окисленных руд

- •2.5 Получение никеля из сульфидных медно-никелевых руд

- •Раздел 3. Металлургия алюминия

- •3.1 Свойства алюминия и области его применения

- •3.2 Сырье для получения алюминия

- •3.3 Схема производства алюминия

- •3.4 Производство глинозема

- •3.5 Производство криолита и фтористых солей

- •3.6 Электролитическое получение алюминия

- •3.7 Рафинирование алюминия

- •Раздел 4. Металлургия магния и титана

- •4.1 Свойства магния и области его применения

- •4.2 Сырье для получения магния

- •4.3 Общие принципы производства магния

- •4.4 Хлоридное производство магния

- •4.5 Свойства титана и области его применения

- •4.6 Сырье для получения титана и общие принципы его переработки

- •4.7 Хлоридное производство титана

- •Библиографический список

1.4 Пирометаллургический способ производства меди

Для переработки медьсодержащего сырья с целью получения металлической меди применяют как пиро-, так и гидрометаллургические процессы. В общем объеме производства меди на долю пирометаллургических способов приходится около 85% мирового выпуска этого металла. В России на долю гидрометаллургического способа производства меди приходится менее 1%.

Пирометаллургическая технология предусматривает переработку исходного сырья (руды или концентрата) на черновую медь с последующим её обязательным рафинированием. Так как основная масса медной руды или концентрата состоит из сульфидов меди и железа, то конечная цель пирометаллургии меди – получение черновой меди - достигается за счет практически полного удаления пустой породы, железа, серя.

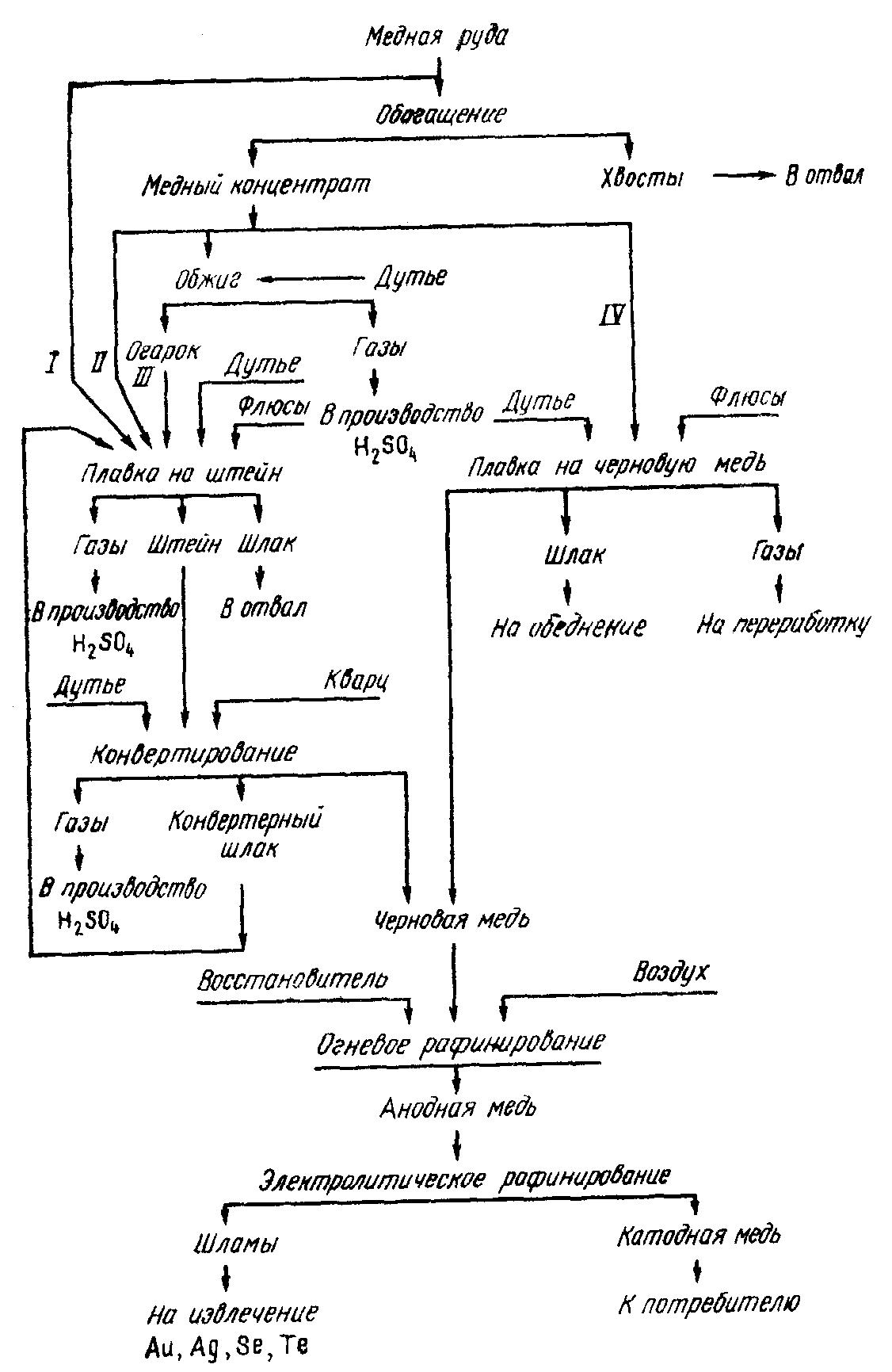

Получение черновой меди в промышленных условиях возможно несколькими путями (рис. 1). На схеме римскими цифрами обозначены возможные варианты переработки исходного сырья на черновую медь.

Из рисунка видно, что удаление железа и серы может производиться их окислением в три стадии (обжиг, плавка, конвертирование), в две стадии (плавка, конвертирование) или в одну стадию.

За исключением последнего варианта, предусматривающего непосредственную плавку концентратов на черновую медь, технология характеризуется многостадийностью.

Наиболее распространенная до настоящего времени технология предусматривает обязательное использование следующих металлургических процессов: плавку на штейн, конвертирование медного штейна, огневое и электролитическое рафинирование меди. В ряде случаев перед плавкой проводят окислительный обжиг сульфидного сырья.

Плавку на штейн можно проводить в восстановительной, нейтральной или окислительной атмосфере.

В первых двух случаях регулировать степень десульфуризации невозможно, и содержание меди в штейнах будет незначительно отличаться от её содержания в исходной шихте. Технологически и экономически невыгодно для последующего конвертирования получать бедные по содержанию меди штейны.

В условиях окислительной плавки можно получить штейны любого заданного состава. Это достигается путем окисления сульфидов железа с последующим ошлакованием его оксидов. Окисление сульфидов шихты можно проводить также путем предварительного обжига. Без обжига в переработку поступают богатые медные концентраты (25-35% Cu). Бедные концентраты (до 25% Cu) предварительно обжигают с целью изменения химического и фазового состава перерабатываемого сырья.

Основная цель обжига – частичное удаление серы и железа и перевод части сульфида железа в форму шлакуемых при последующей плавке оксидов. Это вызвано стремлением получить при плавке штейны с содержанием меди не менее 25-30% Cu. Кроме того, обжиг позволяет хотя бы частично использовать серу концентрата для производства серной кислоты, снижая тем самым выбросы серы в атмосферу.

Чаще всего обжиг применяют при переработке медного сырья с повышенным содержанием цинка.

Окислительный обжиг медных концентратов проводят при температуре не выше 9000С. Основная реакция окислительного обжига выглядит следующим образом:

2MeS+ 3O2= 2MeO+ 2SO2+Q,

где Q– тепловой эффект экзотермической реакции.

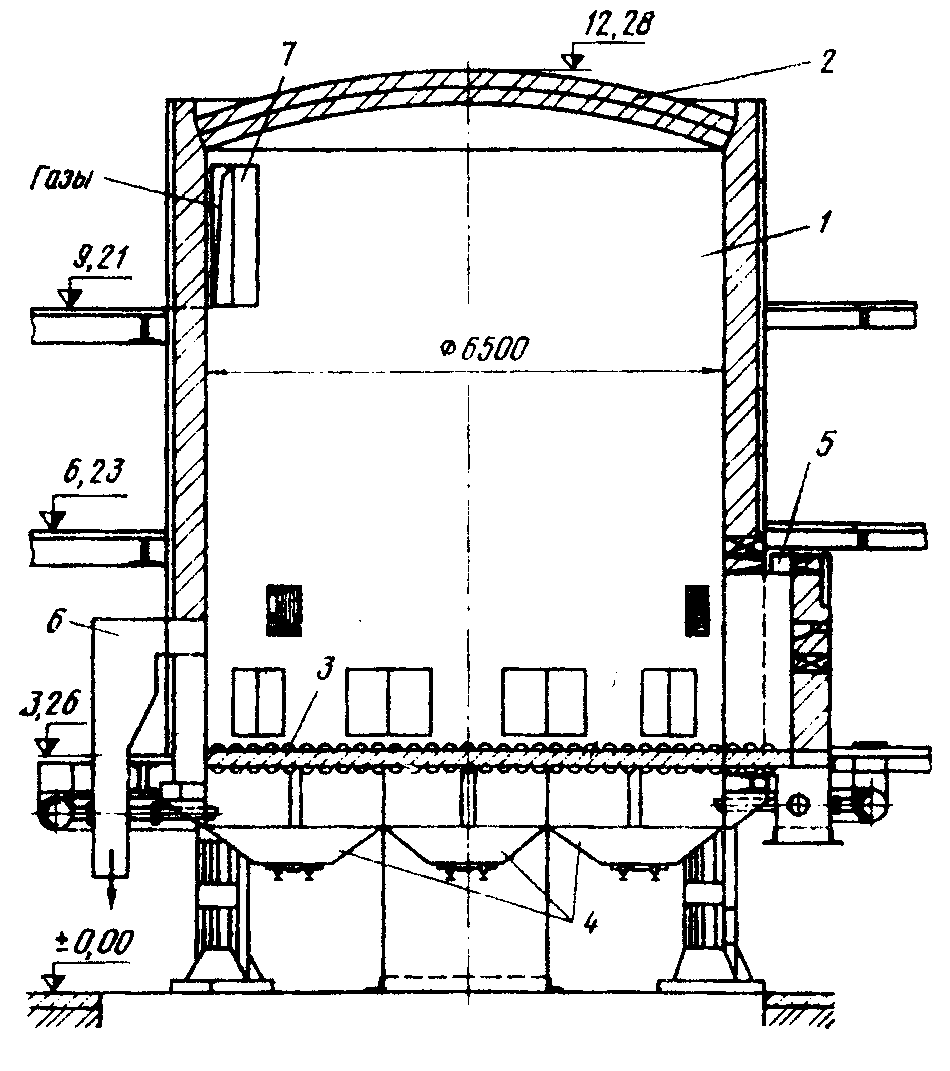

В настоящее время для окислительного обжига медных концентратов преимущественно используют печи КС (печи для обжига в кипящем слое) (рис. 2).

Сущность обжига и кипящем слое заключается в том, что через слой концентрата (шихты) продувается восходящий поток воздуха или обогащенного кислородом дутья с такой скоростью, при которой все зерна материала приходят в непрерывное возвратно-поступательное движение, похожее на кипящую жидкость, что и послужило основанием для названия этого процесса.

Механизм образования кипящего слоя сводится к следующему. Если через слой сыпучего материала продувать снизу газ, слой сначала будет разрыхляться, а при определенной скорости подачи дутья приобретает основные свойства жидкости - подвижность, текучесть, способность принимать форму и объем вмещающего сосуда и т. д. Такое состояние сыпучего материала называется псевдожидким или псевдосжиженным. Оно наступит при определенной критической скорости газового потока, при которой подъемная сила газового потока будет равной общей массе твердого материала.

При повышении скорости дутья выше максимального значения объем сыпучего материала начинает резко увеличиваться. Шихта примет взвешенное состояние, что будет сопровождаться интенсивным пылевыносом обжигаемых частиц. При обычных режимах обжига в кипящем слое пылевынос составляет 20-30 % от массы исходной шихты.

Печи КС в поперечном сечении могут быть круглыми, прямоугольными, эллиптическими.

Рабочая камера печи выполнена в виде металлического кожуха, футерованного изнутри шамотным кирпичом и покрытого снаружи теплоизоляционным материалом. Свод печи изготовлен из огнеупорного кирпича.

Современные печи имеют высоту до 9 м; диаметр печи 4,2-4,7 м; площадь пода – 16,5-24,0 м2.

Под печи обычно выполняется из жароупорного бетона с отверстиями для установки сопел колпачкового типа, которые располагаются равномерно по всей площади пода в шахматном порядке. Число сопел на 1 м2пода колеблется от 30 до 50 штук (общее число сопел 840-960 шт.).

Рисунок 1 – Принципиальная технологическая схеме пирометаллургического получения меди из сульфидных руд.

1-шахта печи; 2-свод печи; 3 – сопла; 4-воздухораспределительные камеры; 5-загрузочное окно (форкамера); 6-разгрузочное устройство; 7-газоход

Рисунок 2 – Печь для обжига в кипящем слое (КС)

Загрузка шихты происходит через форкамеру, разгрузка через сливной порог.

Для отвода избыточного тепла из кипящего слоя применяют холодильники трубчатого типа или в виде змеевиков.

Шихта обжига состоит из концентратов, флюсов и оборотов. Готовая шихта перед обжигом подсушивается до влажности 5-6%.

Продуктами окислительного обжига являются огарок, газы и пыль. Газы проходят 3-х стадийную очистку от пыли. Огарок объединяют с уловленной пылью и отправляют на плавку на штейн, а газы используют в сернокислотном производстве.