- •Е.П. Большина

- •«Высокие технологии в металлургии. Ч.1 Производство цветных металлов»

- •150101 «Металлургия черных металлов»

- •Содержание

- •Введение

- •Раздел 1. Металлургия меди

- •1.1 Основы металлургии

- •1.2 Свойства меди и области её применения

- •1.3 Сырье для получения меди

- •1.4 Пирометаллургический способ производства меди

- •1.5 Плавка на штейн медного сырья

- •1.6 Автогенные процессы

- •1.7 Конвертирование медных штейнов

- •1.8 Рафинирование черновой меди

- •Раздел 2. Металлургия никеля

- •2.1 Свойства никеля и его применение

- •2.2 Сырье для получения никеля

- •2.3Схемы переработки никелевых руд

- •2.4 Получение огневого никеля из окисленных руд

- •2.5 Получение никеля из сульфидных медно-никелевых руд

- •Раздел 3. Металлургия алюминия

- •3.1 Свойства алюминия и области его применения

- •3.2 Сырье для получения алюминия

- •3.3 Схема производства алюминия

- •3.4 Производство глинозема

- •3.5 Производство криолита и фтористых солей

- •3.6 Электролитическое получение алюминия

- •3.7 Рафинирование алюминия

- •Раздел 4. Металлургия магния и титана

- •4.1 Свойства магния и области его применения

- •4.2 Сырье для получения магния

- •4.3 Общие принципы производства магния

- •4.4 Хлоридное производство магния

- •4.5 Свойства титана и области его применения

- •4.6 Сырье для получения титана и общие принципы его переработки

- •4.7 Хлоридное производство титана

- •Библиографический список

2.4 Получение огневого никеля из окисленных руд

Плавка на штейн

Цель плавки на штейн – максимально извлечь никель и кобальт в штейн с содержание никеля не менее 10-12% и ошлаковать пустую породу.

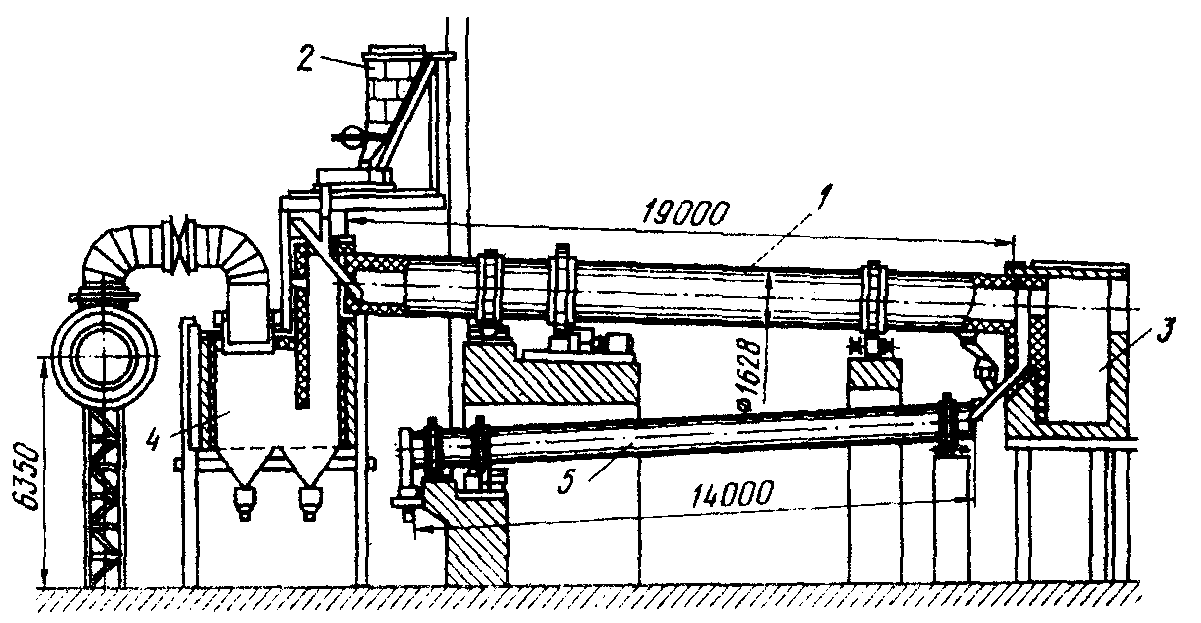

Для получения металлического никеля плавка на штейн является наиболее простым и дешевым способом. Плавку необходимо вести и как восстановительную и как сульфидизирующую. Для окисленных никелевых руд плавка на штейн повсеместно проводится в шахтных печах, которые требуют прочной кусковой, желательно пористой шихты. В естественном виде окисленные никелевые руды для шахтной плавки не пригодны. Сначала их нужно усреднить по химическому составу, а потом укрупнить методом окатывания, брикетирования или агломерации (чаще). Подготовленная руда смешивается с флюсом (известняком) и сульфидизатором (гипсом или пиритом) и плавится в шахтной печи (рис. 13).

Шахтные печи никелевой плавки имеют площадь поперечного сечения 13,5-25 м2, длину до 15 м, ширину в области фурм 1,4-1,6 м и высоту шахты 4,5-6 м. Верхняя часть шахты сужена для снижения пылевыноса.

Дутье подается воздушное через фурмы (12-18 шт.) по длинным сторонам печи. Для интенсификации процесса плавки дутье подогревают до 300-4000С и обогащают кислородом до 25%.

1-шатер; 2-колошниковая площадка; 3-кессон испарительного охлаждения; 4,5-коллекторы для подвода и отвода охлаждающей воды; 6-внутренний горн печи; 7-наружный горн; 8-шпур для штейна; 9-шлаковая летка; 10-фурма

Рисунок 13 – Шахтная печь для плавки окисленных никелевых руд на штейн

Разделение жидких продуктов плавки – штейна и шлака – можно проводить как во внутреннем горне, так и во внешнем отстойнике.

Продукты шахтной плавки на штейн – никелевый штейн, отвальные шлаки, пыль, газы.

Никелевый штейн представляет собой сплав сульфидов никеля и железа, в котором растворены свободные металлы – железо и никель. Такой штейн называют металлизированным. Обычно содержание никеля в таких штейнах 15-18%. Более богатые штейны нежелательны, так как это ведет к увеличению потерь никеля со шлаками. Выход штейна составляет всего 3-8% от массы агломерата.

Выход шлака при шахтной плавке может достигать иногда 120-130% от массы переработанного сырья. Содержание никеля в нем колеблется от 0,12 до 0,2%.

Количество уносимой пыли при плавке агломерата составляет около 15%. По химическому составу пыль почти не отличается от шихты, поэтому после улавливания она отправляется обратно на агломерацию для подшихтовки.

Газы после очистки от пыли выбрасываются в атмосферу.

Конвертирование никелевых штейнов

Цель конвертирования никелевых штейнов – полный перевод железа и по возможности кобальта в конвертерные шлаки и окисление части серы. Никель при этом остается связанным с серой в виде сульфида Ni3S2, в котором растворено некоторое количество металлического никеля и других элементов. Этот продукт называется файнштейном.

Необходимость извлечения кобальта в конвертерный шлак обусловлена тем, что если его не отделить от никеля на этой стадии технологии, то он весь перейдет в огневой никель, являющийся товарным продуктом, и будет потерян.

Получение кобальта как самостоятельного товарного продукта в этом случае становится невозможным.

Присутствующие в никелевых штейнах металлы имеют различную химическую активность. Их сродство к кислороду убывает в ряду Fe→Со→Ni. Следовательно, при продувке штейна в конвертере в присутствии кварцевого флюса в первую очередь будут окисляться и ошлаковываться свободное железо и его сульфид:

6Fе + 3O2+ 3SiO2= 3 (2FеО ·SiO2) + 1876000 кДж;

2FеS + 3O2 + SiO2 = 2FеО · SiO2 + 2SO2 + 937940 кДж.

Окисление кобальта ускоряется по мере удаления из расплава железа. Особенно интенсивно оно идет в конце процесса конвертирования, и конвертерные шлаки последних сливов будут всегда богаче кобальтом.

Для конвертирования никелевых штейнов используют горизонтальные конвертеры емкостью 20 и 30 т, конструктивно похожие на конвертеры, применяемые в медной промышленности.

Штейн продувается постепенно, в две стадии. На первой стадии происходит набор обогащенной сульфидной массы. Штейн заливают порциями в 2-4 т, засыпают флюсы и ставят конвертер под дутье. После слива конвертерного шлака операция повторяется. После набора сульфидной массы происходит вторая стадия - окончательная продувка, так называемая варка файнштейна.

Температура процесса не должна превышать ~13000С и регулируется холодными присадками (агломерат, корки, холодный штейн, никельсодержащие отходы).

Продукты процесса - никелевый файнштейн, конвертерный шлак и сернистые газы.

Никелевый файнштейн обычно содержит, %: 76-78 Ni; 19-21S; 0,2-0,4Fе; 0,3-0,5 Со и до 2 Сu. Более полное удаление из файнштейна железа и кобальта на стадии конвертирования нецелесообразно, так как это приведет к началу интенсивного окисления никеля и увеличению его перехода в шлак. Файнштейн разливают в изложницы и охлаждают. Затем его дробят, измельчают и направляют на дальнейшую переработку.

Конвертерные шлаки стадии набора, как правило, отвальные. Шлаки второй стадии – оборотные. Эти шлаки направляются на обеднение для доизвлечения никеля, кобальта, меди. Обеднение проводят или в специальных электропечах или в конвертерах. Содержание никеля в конвертерных шлаках в среднем 0,7-1,2 % Ni.

Газы конвертирования после пылеочистки выбрасываются в атмосферу, т.к. из-за большого подсоса воздуха они сильно разбавленные и не годятся для дальнейшей переработки.

Переработка никелевого файнштейна на огневой никель

Технология получения огневого никеля из файнштейна включает стадии окислительного обжига (с промежуточным обезмеживанием огарка) и восстановительную плавку закиси никеля на металл.

Цель окислительного обжига файнштейна – удаление из него серы до содержания не выше 0,02 % и перевод никеля в закись NiO.

Глубокое удаление серы требует высоких температур, а сульфид никеля Ni3S2легкоплавок (tпл= 788°С). Это вынуждает проводить окисление файнштейна в две стадии.

Вначале обжиг проводят в печах КС с целью удаления серы до 1-1,5%. Для повышения тугоплавкости шихты измельченный файнштейн смешивают с оборотной пылью. Это вместе с разобщенностью частиц, витающих в кипящем слое, позволяет вести первую стадию при 950-1000 °С.

1-под; 2-загрузочное устройство; 3-кожух; 4-футеровка; 5-сопло;

6-воздухораспределительная коробка; 7-разгрузочное устройство

Рисунок 14 – Печь КС для обжига файнштейна

Печи КС с площадью пода 7-8 м2для первой стадии окислительного обжига, никелевого файнштейна имеют ряд конструктивных особенностей (рис. 14). Они, во-первых, имеют увеличенный диаметр вверху, что снижает скорость газов на выходе из печи и уменьшает пылевынос богатого никелем огарка. Кроме того, разгрузка огарка производится не через сливной порог, а с уровня пода и регулируется стопорным или дисковым затвором.

Процесс обжига идет автогенно, без затрат тепла. Выход огарка 60-70%, 30-40% составляет пылеунос. Пыль улавливается и возвращается в печь.

На выходе из печи к горячему огарку (700-8000С) подмешивают 10-15% природного сильвинита (NaCl,KCl) и смесь подвергают сульфатхлорирующему обжигу в трубчатом реакторе. Данный процесс способствует переводу меди в форму водорастворимых сульфатов и хлоридов, которые выщелачивают методом просачивания.

Огарок с остаточным содержанием 0,3-0,4 % Сuнаправляют на окончательный обжиг в трубчатую вращающуюся печь (рис.15). Печь отапливается природным газом или мазутом, которые с целью создания в печи окислительной атмосферы сжигают с большим избытком воздуха.

Огарок из бункера питателем подается в хвостовую часть печи с температурой около 800°С. Далее он движется навстречу топочным газам, содержащим 8-10% кислорода и нагретым до 1200-1300°С. Высокая температура и присутствие в газах кислорода приводит к почти полному окислению серы (до 0,02 % и менее). Полученная в трубчатых печах закись никеля в среднем содержит, %: 78 Ni; 0,4 Сu; 0,4-0,5 Со; 0,3-0,4Fе.

Из обжиговой печи закись никеля с температурой 900-1000°С по течке ссыпается в трубчатый реактор-холодильник, куда вводят также 4-8% нефтяного кокса.

1-трубчатая печь; 2-бункер с питателем; 3-топочная камера; 4-пылевая камера; 5-трубчатый реактор-холодильник

Рисунок 15 – Установка для второй стадии обжига никелевого файнштейна

В холодильнике закись никеля частично (до 40-50%) восстанавливается и из реактора выходит металлизированный огарок с содержанием никеля до 86%, что сокращает время расплавления шихты и снижает расход электроэнергии при последующей электроплавке.

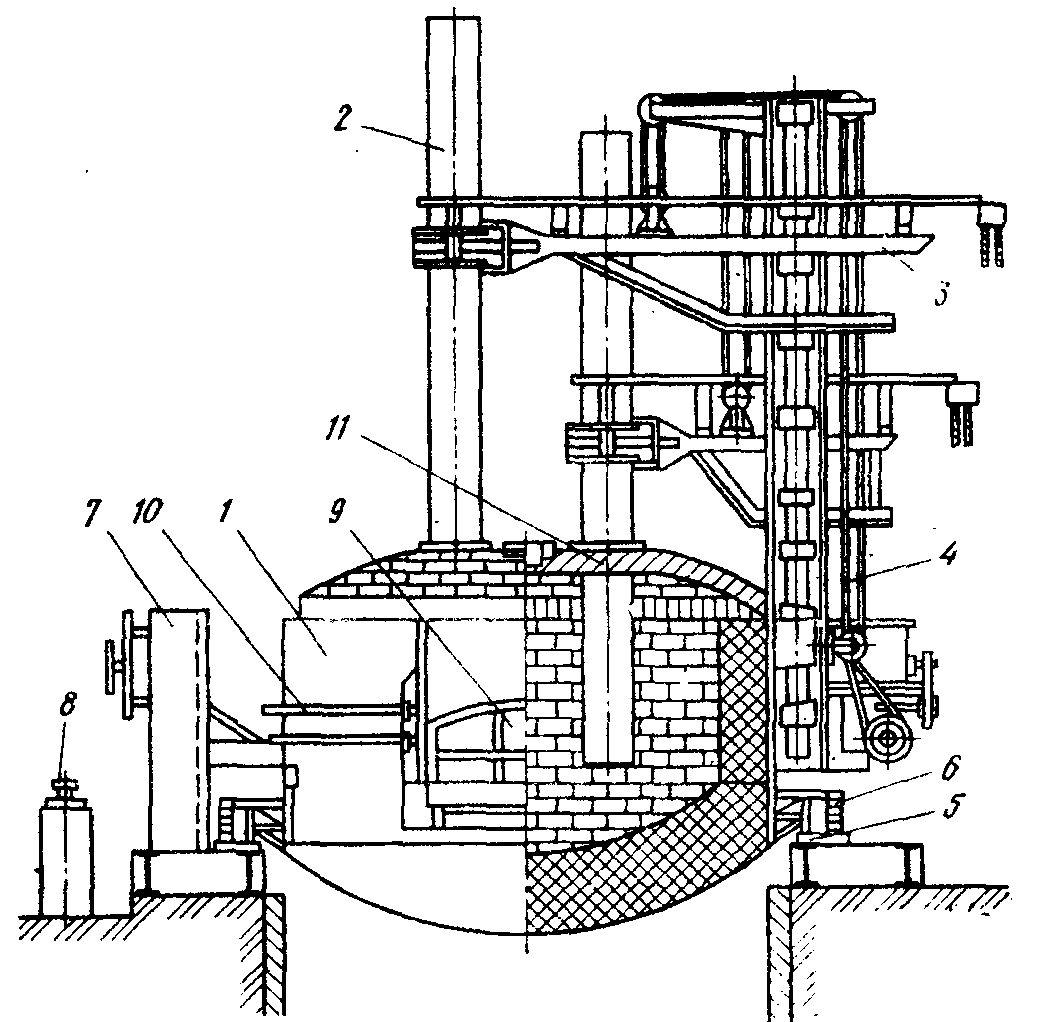

Процесс восстановительной электроплавки осуществляется в дуговых 3-х электродных электрических печах за счет тепла, выделяющегося при горении дуги между угольными (графитовыми) электродами и металлом.

Во время приготовления шихты закись никеля смешивают в заданной пропорции с твердым малосернистым восстановителем (обычно это нефтекокс).

В основе процесса лежит суммарная реакция:

NiO + C = Ni + CO.

Емкость печей 4,5-10 т (рис. 16). Они работают периодически с продолжительностью цикла 6-8 часов.

Количество шлака получается небольшое (2-3,5% от количества металла). Роль шлака заключается в обессеривании металла и защите свода печи от выгорания. Для окончательной доводки металла могут дополнительно навести известковый шлак, а т.к. он наводится в конце процесса, то является оборотным.

1-кожух; 2-графитовый электрод; 3-каретка; 4-стальной трос; 5-зубчатая пластина; 6-зубчатый сектор; 7-щит управления; 8-контроллер; 9-рабочее окно; 10-трубы водяного охлаждения кессона рабочего окна; 11-свод

Рисунок 16 – Дуговая электрическая печь

Готовый металл льют в грануляционный бассейн с проточной холодной водой, на дне которого установлена дырчатая металлическая корзина. Полученные гранулы никеля сушат, упаковывают и отправляют потребителю.

Согласно ГОСТу огневой никель марки Н-3 должен содержать суммарно никеля и кобальта не менее 98,6% и кобальта не более 0,7%.

Рассмотренная технологическая схема переработки окисленной никелевой руды хорошо освоена на практике. Пожалуй, это её единственное достоинство. Главные недостатки:

-сложность (многостадийность) технологии;

-высокий расход кокса;

-низкое извлечение никеля и кобальта;

-полная потеря железа руды.