Лекция №1 Механизация и автоматизация производства систем ТГС и В

.pdf

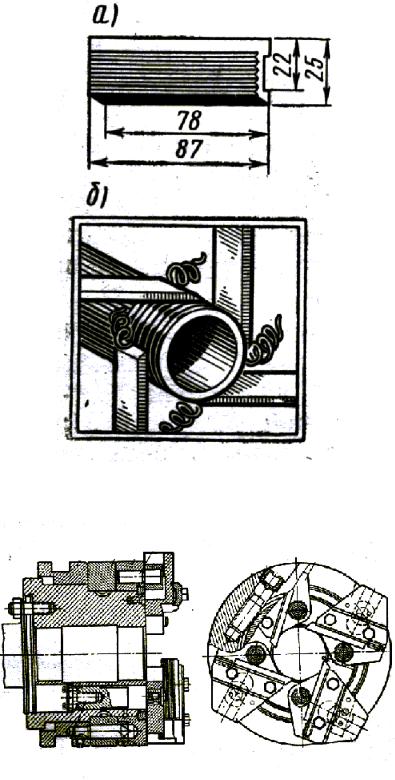

Рис. 5. Тангенциальные плашки а) – общий вид; б) – схема работы плашек.

Рис. 6. Резьбонарезная головка

Резьбонарезными головками с тангенциальными плашками оснащены многие резьбонарезные станки и механизмы (ВМС-2А, ВМС-2Б, 5ДО7 и др.). Принцип действия станков одинаков, отличие заключается в диапазоне режимов резания и числе автоматических операций (зажим, разжим заготовки и т.д.). Работают станки по следующей схеме. Закрепленная труба в осевом направлении подается к предварительно настроенной на размер резьбы вращающейся резьбовой головке. После нарезки требуемой длины

21

резьбы происходит автоматическое разведение плашек и процесс резания прекращается.

В связи с применением тонкостенных водогазопроводных труб получение на них резьб методом нарезания, т.е. со снятием стружки, стало невозможным, поскольку остающаяся толщина стенки, считая от внутреннего диаметра резьбы, становится слишком малой. Это значительно снижает прочность трубы, особенно на изгиб.

Накатывание резьбы заключается в формировании профиля резьбы за счет пластической деформации поверхностного слоя металла заготовки. Деформирование металла осуществляется одним или несколькими роликами, имеющими на своей наружной цилиндрической поверхности выступы (гребешки), соответствующие профилю получаемой резьбы.

Наружный диаметр заготовки (трубы) под накатывание резьбы должен быть равен среднему диаметру резьбы. При обкатывании роликов вокруг трубы резьбовые выступы выдавливают часть металла стенки трубы наружу. При этом наружный диаметр резьбы становится больше, чем наружный диаметр трубы.

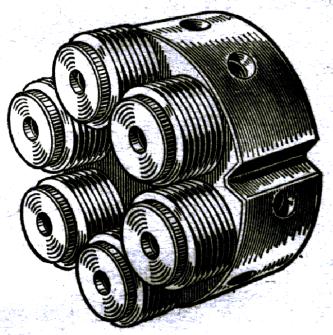

Обычно накатывание резьбы на трубах осуществляют роликами, собранными в специальную плашку (рис. 7). Ролики в плашке (6 шт.) установлены под углом, равным углу подъема винтовой линии резьбы. Кроме того, ролики установлены на эксцентричных осях, поворот которых обеспечивает смещение роликов в радиальном направлении, что позволяет настраивать плашку на размер нарезаемой резьбы.

Рис. 7. Резьбонакатная плашка. Общий вид

Накатку резьбы можно производить на резьбонарезных механизмах С- 225 и ВМС-2Б, применяя вместо резьбонарезных плашек резьбонакатные

22

головки и несколько увеличивая скорость вращения шпинделя. При обработке применяется смазочноохлаждающая жидкость (СОЖ). В отличие от нарезания резьбы, резьбонакатную головку после обработки необходимо свинчивать с трубы, вращая шпиндель в противоположном направлении.

Широкое использование получили полуавтоматические станки и линии для одно - и двусторонней нарезки и накатки резьбы на трубах. Полуавтоматический станок СТД-124 предназначен для нарезки резьбы на водогазопроводных трубах одновременно с двух сторон. Полуавтоматическое действие станка предполагает ручную загрузку заготовки (трубы) и включение станка в работу. Весь цикл нарезки резьбы требуемой длины, с разведением плашек и остановом станка осуществляется автоматически.

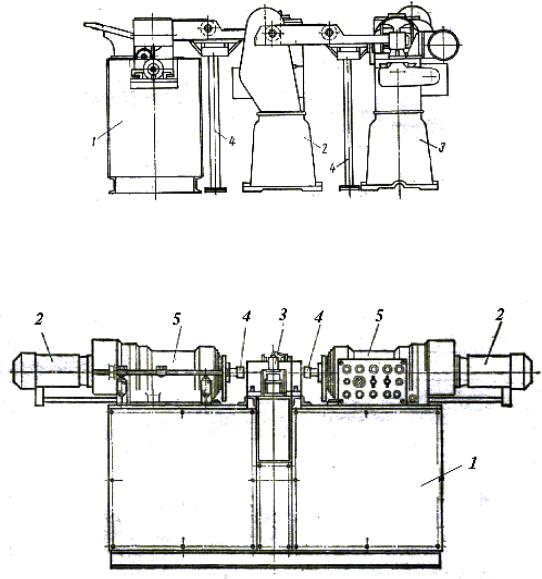

Поточная линия для нарезки резьбы на сгонах И758Ц (рис. 8). Линия предназначена для зенковки и нарезки короткой и длинной резьбы на сгонах. Линия состоит из механизма для зенковки (рис. 9), механизма для нарезки короткой резьбы, механизма для нарезки длинной резьбы и передающих устройств.

Рис. 8. Общий вид поточной линии для нарезки резьбы на сгонах 1 – механизм для зенковки трубных заготовок; 2 – механизм для нарезки короткой

резьбы на сгоне; 3 – механизм для нарезки длинной резьбы; 4 – передающие устройства

23

Рис. 9. Механизм для зенковки сгонов 1 – станина; 2 – электродвигатель; 3 – зажим; 4 – зенкер; 5 – силовая головка

Зенковка производится вращающимися зенкерами одновременно с двух сторон неподвижного сгона, причем одновременно производится снятие наружной фаски.

Механизмы для нарезки короткой и длинной резьб по конструкции близки к обычным резьбонарезным механизмам. Отличие заключается в том, что автоматически осуществляются подача сгона в зону обработки, ее зажим и удаление из зоны обработки.

Передающие устройства осуществляют передачу сгона от механизма для зенковки последовательно к механизмам нарезания короткой и длинной резьб.

Станки, механизмы и поточные линии для производства

вентиляционных заготовок.

ИЗГОТОВЛЕНИЕ ВОЗДУХОВОДОВ

В настоящее время изготовление воздуховодов и фасонных частей

полностью отделено от монтажных работ. Все основные заготовительные

работы осуществляют на крупных заводах и в центральных заготовительных

мастерских (ЦЗМ), находящихся в ведении монтажных организаций.Поточные линии. Поточный метод характеризуется тем, что производственный процесс разбивается на отдельные операции,

выполняемые определенными рабочими. Рабочие места и механизмы в этом

случае располагаются по ходу технологического процесса. Важнейшая

предпосылка внедрения поточного метода -унификация и типизация

изготовляемой продукции и минимальное число типоразмеров

изделий.Многие заводы вентиляционных заготовок оснащены поточными

линиями, которые выпускают продукцию только одного вида: прямые

участки воздуховодов, фасонные части, фланцы, бандажи, подвески и другие

заготовки.Агрегатами, входящими в поточную линию, управляют

автоматически с центрального пульта.Поточная механизированная линия

СТД-596 предназначена для изготовления прямых участков круглых и

прямоугольных воздуховодов небольших сечений. Основные механизмы

линии (СТД-361 и СТД-363) работают г полуавтоматическом режиме.

Производительность линии -до 120 прямых участков воздуховодов длиной до

24

2,5 м в час. Обслуживают линию четыре человека.Механизированная

поточная линия СТД-4SoБ предназначена для изготовления круглых

воздуховодов диаметром 180—2000, длиной 6000 мм из металла толщиной

до 2,2 мм методом спиральной навивки и сварки на стане

Кромки воздуховодов соединяются плазменной сваркой по

отбортовке.Готовое изделие отрезается плазменной резкой плазмотроном

ВПР-10, который получает питание от аппарата АВПР-3.Офланцовку

отрезанных (прямых участков круглого сечения) производят одновременно с

двух сторон на механизме СТД-588.На автоматизированной поточной линии

СТД-180А изготовляют бандажи для круглых воздуховодов диаметром 300—

900 мм. Линия работает по принципу непрерывного получения штучных

заготовок бандажей из рулонной стальной ленты шириной 56–60 мм. Надетая

на рулонницу 1 лента подается на механизм2правки ленты, откуда

механизмом шаговой подачи в который отмеряет заготовку необходимой

длины, -к отрезному штампу3.Механизмом транспортирования заготовки

последовательно подаются к механизмам формирования и гибки профиля.

Готовая заготовка поступает на участок, где приваривают ушки и бандажи.

Эту работу выполняют вручную. Годовая производительность линии,

которую обслуживают семь рабочих, при двухсменной работе -800 тыс.

бандажей.

Механизированные линии раскроя

Для получения листовых заготовок из металла, поставляемого в рулонах, применяют механизированные линии раскроя (рис.1). В комплект линии входят тележка 1, подающая рулон в разматыватель 2, листоправильная машина 3, дисковые ножницы 4 ддя обрезки длинных кромок, гильотинные нож1-шць! 5, автоматический разгрузчик с магнитным и или вакуумными грузозахватами 6 и приемный приводной рольганг 7. Такие линии могут работать в автоматическом режиме, при этом гильотинные ножнины необходимо выполнять в «летучем» варианте, т.е. в момент резки они должны перемещаться по ходу движения ленты, а при холостом ходе возвращаться в исходное положение. Для получения узких ленточных заготовок, например под штамповку, линии оснащают многодисковыми ножницами и сматывателем, упаковывающим ленты в рулоны.

25

Рис.1. Механизированная линия раскроя рулонной стали

Установка листов на столы газорезательных машин, уборка деталей, обрези и грата при термической разделительной резке – крайне трудоемкие операции, существенно снижающие эффективность этих процессов. В производствах с часто сменяемой номенклатурой деталей целесообразно создание механизированных рабочих месте применением машин для термической резки с числовым программным управлением (рис.2). В комплекс входит несколько однотипных машин I, к каждой из которых с помощью тележки 3 с гидроподъемниками подают переносные столы 2 с листами. Закрепление столов в рабочем положении производят выдвижными упорами 4. После окончания обработки листа стол тележкой передают на участок разгрузки и сортировки деталей. Механизированную сортировку вырезанных деталей производят сортировщиком с вакуумными или магнитными захватами на траверсе. Транспортная тележка оснащена бульдозерными ножами 5, с помощью которых обрезь и грат сталкивается в приямок 6 с контейнером для отходов.

Рис.2. Механизация при термической разделительной резке листового проката

Стальные воздуховоды

Cтальные воздуховоды, обладающие большой прочностью и устойчивостью к огню, применяют чаще всего в системах вентиляции и кондиционирования.

Традиционно стальные воздуховоды производят из черной или оцинкованной листовой стали различной толщины.

Стальные воздуховоды могут иметь прямоугольное или круглое сечение.

Площадь поверхности круглого воздуховода на 12 процентов меньше площади аналогичного по пропускному сечению прямоугольного воздуховода. Кроме того, в отличие от воздуховодов с прямоугольным

26

сечением, стыковка отдельных частей которых производится при помощи фланцевого соединения, круглые воздуховоды стыкуются бесфланцевым ниппельным соединением, что обеспечивает большую производительность сборочных работ. Но применение воздуховодов с прямоугольным сечением может быть единственно возможным решением в том случае, когда производится монтаж вентиляционной системы в ограниченном пространстве над фальшпотолком.

В конструкции металлических воздуховодов используется большой процент фасонных изделий - отводов, переходов, тройников и пр. Они же определяют и окончательную стоимость системы воздуховодов.

Существует несколько типов стальных воздуховодов, отличающихся по стоимости, пропускной способности, сложности монтажа, удобству в обслуживании, долговечности и другим параметрам.

Спирально-замковые круглые (с фальцевым соединением) стальные воздуховоды

Изготавливаются из стальной оцинкованной ленты толщиной 0,5 - 1 мм, шириной около 130 мм.

Преимущества

повышенная жесткость по сравнению с прямошовными воздуховодами

нет ограничения по длине изготавливаемого воздуховода

эстетичный внешний вид

высокая плотность шва

Недостаток

на фальцевый шов уходит около 15% металла, из которого изготовлен воздуховод.

Спирально-сварные круглые стальные воздуховоды

Изготавливаются из стальной оцинкованной ленты толщиной 0,8 - 2,2 мм, шириной около 400-750 мм. Стыки свариваются внахлест.

Преимущества

меньше расход металла по сравнению со спирально-замковыми воздуховодами

нет ограничения по длине

высокая плотность шва

27

Недостаток

нельзя производить из стали тоньше 0,8 мм.

Прямоугольные прямошовные стальные воздуховоды

Изготавливаются из стального листа, желательно располагать шов на сгибе, чтобы он служил дополнительным ребром жесткости.

Преимущества

Проще, чем круглые, располагать в пространстве с ограниченной высотой

Лучше вписываются в интерьер помещения

Недостаток

большее аэродинамическое сопротивление, чем у круглых воздуховодов с аналогичной производительностью.

Круглые прямошовные стальные воздуховоды

По способу изготовления и материалу аналогичны прямоугольным воздуховодам, отличаются лишь круглым сечением

Для того, чтобы легко смонтировать надежный и хорошо герметизированный вентиляционный канал, мы предлагаем широкий спектр круглых стальных воздуховодов и фасонных частей круглого сечения в стандартном исполнении.

В состав системы воздуховодов входят прямые участки круглого сечения со спиральными швами, вставные соединительные элементы (ниппеля), переходы, отводы, тройники, врезки, заглушки и т.п. элементы вентиляционного канала, конструкции которых предусматривают сопрягаемые размеры.

По желанию заказчика перечисленные элементы вентиляционного канала могут быть изготовлены по индивидуальным чертежам (тех. заданию), как для круглых так и для прямоугольных каналов вентиляции.

28