Методическое пособие ПИРПС

.pdf

РОСЖЕЛДОР

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования

«Ростовский государственный университет путей сообщения» (ФГБОУ ВПО РГУПС)

П.В. Губарев, О.Л. Игнатьев, Д.В. Глазунов

РАЗРАБОТКА КОМПЛЕКСА ПО ПРОИЗВОДСТВУ

ИТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ ВЫСОКОСКОРОСТНЫХ ПОЕЗДОВ

Учебно-методическое пособие к курсовой работе

Ростов-на-Дону

2015

УДК 629.4(07) + 06

Рецензент – кандидат технических наук, доцент А.С. Шапшал

Губарев, П.В.

Разработка комплекса по производству и техническому обслуживанию высокоскоростных поездов: учебно-методическое пособие к курсовой работе / П.В. Губарев, О.Л. Игнатьев, Д.В. Глазунов; ФГБОУ ВПО РГУПС. – Ростов н/Д, 2015. – 24 с.: ил. – Библиогр.: с. 24.

Учебно-методическое пособие по дисциплине «Производство и ремонт подвижного состава» предназначено для студентов 4-го курса железнодорожных вузов, обучающихся по специальности 190300 «Подвижной состав железных дорог», всех специализаций и форм обучения.

Одобрено к изданию кафедрой «Электрический подвижной состав».

Учебное издание

Губарев Павел Валентинович Игнатьев Олег Леонидович Глазунов Дмитрий Владимирович

РАЗРАБОТКА КОМПЛЕКСА ПО ПРОИЗВОДСТВУ И ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ ВЫСОКОСКОРОСТНЫХ ПОЕЗДОВ

Печатается в авторской редакции

Технический редактор М.А. Гончаров

Подписано в печать 03.04.15. Формат 60×84/16. Бумага газетная. Ризография. Усл. печ. л. 1,4.

Тираж экз. Изд. № 5021. Заказ .

Редакционно-издательский центр ФГБОУ ВПО РГУПС.

Адрес университета: 344038, Ростов н/Д, пл. Ростовского Стрелкового Полка Народного Ополчения, 2.

© Колл. авт., 2015 © ФГБОУ ВПО РГУПС, 2015

|

|

ОГЛАВЛЕНИЕ |

|

ВВЕДЕНИЕ .................................................................................................................. |

4 |

||

Общие требования....................................................................................................... |

6 |

||

1 |

Назначение и организация предприятия по производству и техническому |

|

|

обслуживанию высокоскоростного наземного транспорта .................................... |

7 |

||

2 |

Режимы работы головного цеха предприятия..................................................... |

11 |

|

|

2.1 |

Годовой фонд времени сборочной позиции по обслуживанию .................. |

11 |

|

2.2 |

Годовой фонд времени работы оборудования .............................................. |

11 |

|

2.3 |

Годовой фонд времени персонала холодного цеха ...................................... |

11 |

|

2.4 |

Годовой фонд персонала горячего цеха ........................................................ |

12 |

|

2.5 |

Годовой фонд времени с вредными условиями труда ................................. |

12 |

3 |

Расчет количества сборочных позиций................................................................ |

13 |

|

4 |

Определение количества производственного персонала ................................... |

14 |

|

5 |

Распределение производственных работников по сменам ................................ |

17 |

|

6 |

Определение общего количества работников в цехе ......................................... |

17 |

|

7 |

Расчет необходимого количества технологического оборудования ................ |

18 |

|

8 |

Расчет площади сборочного цеха ВСНТ ............................................................. |

20 |

|

|

8.1 Планировка цеха .............................................................................................. |

20 |

|

|

|

8.1.1 Главный пролет:...................................................................................... |

21 |

|

|

8.1.2 Вспомогательный пролет ....................................................................... |

22 |

|

8.2 Расчет площади служебных помещений ....................................................... |

22 |

|

Заключение................................................................................................................. |

24 |

||

Библиографический список...................................................................................... |

24 |

||

ВВЕДЕНИЕ

Сегодня высокоскоростной железнодорожный транспорт представляет собой систему, включающую как комплекс технических компонентов (инфраструктуры, подвижного состава и т. д.), так и обязательный набор организационных решений по финансированию, экономическим, коммерческим, организационным, социальным аспектам этого вида транспорта, по учету природных и человеческого факторов.

К высокоскоростным железнодорожным магистралям в настоящее время относятся линии, по которым поезда движутся со скоростью 250 км/ч и более. Однако величиной скорости, определяющей категорию магистрали в каждом конкретном случае является величина, которая устанавливается исходя из запросов пассажиров и комплексной оценки таких факторов, как время в пути, комфорт, частота движения, стоимость производства подвижного состава, эксплуатационные расходы.

Для одних стран или регионов высокоскоростное железнодорожное движение – это магистрали и подвижной состав, рассчитанные на максимальную скорость 300–350 км/ч, а для других оптимальной является величина 200 км/ч. Однако в обоих случаях эта скорость может быть социально и экономически оправдана. Таким образом, понятие «высокоскоростное железнодорожное движение» является конвенциональным и исторически сложившимся для данной транспортной системы, страны, региона.

Организация высокоскоростного железнодорожного движения основывается на двух принципах. Во-первых, это движение осуществляется с помощью сложной системы, включающей в себя технические устройства, технологические приемы, финансово-экономические инструменты и т. д. Все эти компоненты, в отдельности и вместе, должны быть конкурентоспособны и нацелены на экономию времени пассажиров. Необходимо, чтобы высокие качества каждого элемента проявлялись в полном взаимодействии друг с другом.

Высокоскоростные железнодорожные магистрали одинаковы с позиций их функций, но всегда различны по исполнению. Высокоскоростные системы, оцениваемые с точки зрения скорости, пропускной способности и стоимости проекта, могут отличаться в разных странах и даже в одной стране по эксплуатационным и коммерческим характеристикам.

С декабря 2010 г., после VII Всемирного конгресса, существенных прорывов в области техники и технологии высокоскоростного железнодорожного транспорта не произошло. Напомним, что рекордная скорость движения поезда на высокоскоростной железной дороге – 574,8 км/ч была достигнута во Франции опытным поездом V150 в 2007 г.

В коммерческой эксплуатации на нескольких ВСМ в мире установлена максимальная скорость движения поездов 350 км/ч. Прошедшие годы были скорее периодом завоевания новых плацдармов техническими устройствами и технологиями, подготовленными в предыдущем десятилетии. Например, без балластные конструкции пути и т.д.

4

ЗАДАНИЯ

на курсовую работу по дисциплине: «Производство и ремонт подвижного состава»

Таблица 1

Программа по производству и обслуживанию ВСНТ 1 и ВСНТ 2

Предпоследняя |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

Последняя |

|

цифра |

|

Программа по производству ВСНТ 2 |

|

цифра |

||||||||

варианта |

|

|

|

|

|

|

|

|

|

|

варианта |

|

66 |

47 |

61 |

96 |

72 |

87 |

110 |

115 |

120 |

125 |

|||

|

|

|||||||||||

|

52 |

63 |

77 |

58 |

81 |

60 |

50 |

53 |

58 |

55 |

0 |

|

|

64 |

56 |

89 |

75 |

58 |

51 |

52 |

53 |

57 |

60 |

1 |

|

|

46 |

97 |

68 |

55 |

89 |

51 |

52 |

53 |

54 |

55 |

2 |

|

|

92 |

99 |

67 |

54 |

82 |

56 |

57 |

59 |

58 |

61 |

3 |

|

Программа по произ- |

84 |

82 |

62 |

52 |

95 |

58 |

60 |

59 |

51 |

56 |

4 |

|

водству ВСНТ 1 |

76 |

95 |

41 |

60 |

71 |

54 |

58 |

59 |

53 |

55 |

5 |

|

|

69 |

78 |

55 |

63 |

50 |

59 |

57 |

54 |

50 |

53 |

6 |

|

|

80 |

88 |

74 |

75 |

88 |

51 |

56 |

59 |

55 |

52 |

7 |

|

|

48 |

72 |

51 |

54 |

59 |

53 |

55 |

56 |

57 |

60 |

8 |

|

|

41 |

86 |

80 |

87 |

53 |

50 |

53 |

58 |

52 |

54 |

9 |

|

|

Таблица 2 |

||

|

Устройства и узлы подвижного состава |

|

|

№ |

Наименование устройства (узла) |

Вар. |

|

1 |

Технология изготовления колесной пары вагона |

1 |

|

2 |

Технология изготовления колесной пары тепловоза |

2 |

|

3 |

Технология изготовления колесной пары электровоза |

3 |

|

4 |

Технология изготовления колесной пары моторного вагона |

4 |

|

5 |

Технология изготовления кузова вагона |

5 |

|

6 |

Технология изготовления кузова тепловоза |

6 |

|

7 |

Технология изготовления кузова электровоза |

7 |

|

8 |

Технология окрашивания вагона |

8 |

|

9 |

Технология изготовления тележки грузового вагона |

9 |

|

10 |

Технология изготовления тележки тепловоза |

10 |

|

11 |

Технология изготовления тележки электровоза |

11 |

|

12 |

Технология изготовления тележки моторного вагона |

12 |

|

13 |

Технология изготовления сцепных приборов подвижного состава |

13 |

|

14 |

Технология монтажа роликовых букс подвижного состава |

14 |

|

15 |

Технология изготовления котла цистерны |

15 |

|

16 |

Технология увеличения долговечности колесных пар |

16 |

|

17 |

Технология балансировки деталей |

17 |

|

18 |

Технология неразрушающего контроля деталей подвижного состава |

18 |

|

19 |

Технология изготовления тележки пассажирского вагона |

19 |

|

20 |

Технология изготовления тормозной системы подвижного состава |

20 |

|

21 |

Технология изготовления тягового электродвигателя тепловоза |

21 |

|

22 |

Технология изготовления тягового электродвигателя моторного вагона |

22 |

|

23 |

Технология изготовления тягового электродвигателя электровоза |

23 |

|

24 |

Технология изготовления фрикционного гасителя колебаний вагона |

24 |

|

25 |

Технология изготовления букс вагона |

25 |

|

26 |

Технология изготовления букс тепловоза |

26 |

|

27 |

Технология изготовления букс моторного вагона |

27 |

|

28 |

Технология изготовления букс электровоза |

28 |

|

29 |

Технология производства черновых осей и цельнокатаных колес подвижного состава |

29 |

|

30 |

Технология изготовления пружин и рессор подвижного состава |

30 |

|

31 |

Технология изготовление гидравлических гасителей колебаний для экипажной части |

31 |

|

|

подвижного состава |

|

|

5

Общие требования

Курсовую работу необходимо выполнить в виде пояснительной записки. Пояснительная записка выполняется с соблюдением требований федеральных государственных образовательных стандартов, стандарта предприятия, требований оформления курсовых и дипломных проектов (работ), установленных на кафедре Электрический подвижной состав [7], а также настоящего учебнометодического пособия. Все расчеты и графики, рисунки, таблицы и т.д. следует размещать на одной стороне листа формата А4.

Пояснительная записка должна включать титульный лист, задание на выполнение курсовой работы, реферат, содержание, введение, основную часть (разделы работы), заключение, список использованных источников, а также графическая часть. Основная часть пояснительной записки должна включать следующие разделы:

Назначение и организация предприятия по производству и техническому обслуживанию высокоскоростного наземного транспорта

Назначение и организация предприятия по производству и техническому обслуживанию высокоскоростного наземного транспорта

Режимы работы головного цеха предприятия

Режимы работы головного цеха предприятия

Расчет количества сборочных позиций

Расчет количества сборочных позиций

Определение количества производственного персонала

Определение количества производственного персонала

Распределение производственных работников по сменам

Распределение производственных работников по сменам

Определение общего количества работников в цехе

Определение общего количества работников в цехе

Расчет необходимого количества технологического оборудования

Расчет необходимого количества технологического оборудования

Расчет площади сборочного цеха ВСНТ.

Расчет площади сборочного цеха ВСНТ.

Технология изготовления узла подвижного состава

Технология изготовления узла подвижного состава

Заключение

Заключение

Список использованных источников

Список использованных источников

Раздел «Технология изготовления узла подвижного состава» должен включать не менее 4 листов машинописного текста. Содержание данного пункта должно последовательно включать следующие этапы: назначение узла, устройство узла, принцип действия узла, технология изготовления узла и классификация узла.

При описании узла необходимо использовать графический и иллюстрационный материал (схемы, рисунки, фото и др.). Позиции узлов или элементов, указанных на рисунках необходимо расписать в подрисуночной надписи.

Литературные источники, используемые для описания данного раздела необходимо указать в пояснительной записке курсовой работы в разделе «Список использованных источников».

Графический материал включает два чертежа.

Первый чертеж выполняется на формате А3. На нем необходимо рассчитать план вспомогательного пролета цеха по производству и техническому обслуживанию высокоскоростного наземного транспорта.

Второй чертеж выполняется на формате А2. На нем необходимо произвести детализацию узла, полученного по заданию.

6

1 Назначение и организация предприятия по производству и техническому обслуживанию высокоскоростного наземного транспорта

Разрабатываемый комплекс предназначен для сборки высокоскоростных электропоездов при их изготовлении.

Данный комплекс должен быть оснащен современным специализированным высокотехнологичным оборудованием зарубежного и российского производства, необходимым для производства высокоскоростных электропоездов. Применение такого оборудования обусловлено особенностями конструкции высокоскоростного подвижного состава и регламентом проводимых работ по его сборке и экипировке, направленным на сокращение времени простоя электропоездов на технологических операциях, снижение эксплуатационных расходов, максимальное использование энергосберегающих технологий и улучшение условий труда работающего персонала.

В расчетном сборочном цехе предприятия должна быть устроена система автоматического поддержания необходимых климатических условий, которая объединит в себе оборудование вентиляции, отопления и кондиционирования. Эта система позволит создать комфортные условия для производственного персонала, снизить утомляемость и повысить производительность труда.

Реализация энергосберегающих технологий должна найти свое отражение в системе отоплении цеха, осуществляющегося по замкнутому циклу. В системе водоснабжения должна применяться многоступенчатая система очистки и смягчения воды. Утилизация сточных вод со сборочных позиций в общую канализацию должна производиться только после ее очистки.

Для освещения производственных участков должны быть применены светильники с пониженным энергопотреблением и увеличенным сроком службы.

Цех сборки электропоездов должен быть оснащен технологическим оборудованием с таким расчетом, чтобы все работы проводить поточным методом. Производственный цех должен быть оборудован тремя участками пути, длина которых позволяет проводить сборку десятивагонного поезда целиком, каждый путь должен быть электрифицирован двумя системами электроснабжения (3 кВ постоянного тока и 25 кВ переменного тока).

Основание пути должно представлять собой эстакаду, опоры которой установлены на фундаментах внутри смотровой канавы, а все необходимые коммуникации (воздух, вода, энергоснабжение) должны проходить между наружными гранями опор эстакады и стенками ростверков, что позволит производственному персоналу свободно перемещаться внутри смотровой канавы. Такое исполнение эстакады дает возможность производить сборку подвагонного оборудования с использованием передвигающейся в смотровой канаве тележки с подъемной площадкой, грузоподъемность которой позволит производить постановку любых компонентов ходовой части, в том числе колесных пар.

Один из путей (измерительный) должен быть выполнен с особо высокой точностью и предназначен для проведения пусконаладочных работ. На нем должны быть расположены две установки, позволяющие проводить подкатку тележки, исключая необходимость подъемки вагона, а поворотные круги обес-

7

печивать передачу тележек от места хранения к месту подкатки под кузов. Конструкция установки позволит производить установку тягового трансформатора, расположенного под кузовом электропоезда.

Для обеспечения доступа к подвижному составу на всех уровнях каждой из эстакад необходимы подвесные сервисные площадки: для входа в вагон – на высоте 1,36 м от уровня головки рельса и выхода на крышу — на высоте 4,0 м. Такая конструкция позволит обеспечить доступ работников к оборудованию электропоезда в любом месте. Подвесная конструкция обеспечит возможность свободного перемещения между эстакадами. Эстакады должны быть оснащены колонками подключения технологического воздуха, воды и электропитания. В трех местах цеха вдоль состава необходимо расположить сервисные площадки с устройствами для сбора отходов производства. С целью обеспечения безопасности работы персонала на крыше нужно использовать выдвижные площадки, которые вплотную должны выдвигаться к краю крыши состава и исключать возможность травмирования работников. Подвесные конструкции позволят выполнять все работы по монтажу оборудования, расположенного на крыше поезда, без постановки состава на отдельную позицию.

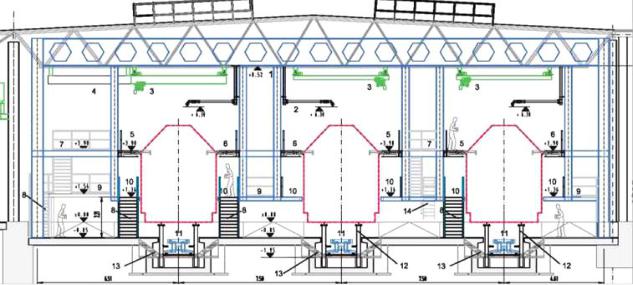

Поперечный разрез цеха для обслуживания, например, высокоскоростных поездов VELARO RUS представлен на рисунке 1.1.

Рис. 1.1. Цех для обслуживания высокоскоростных поездов VELARO RUS

1 – второстепенные конструкции; 2 – поворотный контактный провод; 3 – подкрановый путь; 4 – тупиковая связь; 5 – подвесная площадка для работы на крыше поезда; 6 – предохранительное устройство от падений; 7 – платформа к подвесной площадке для работы на крыше поезда с лестницей; 8 – лестница к рабочим

сходням; 9 – платформа на рабочие сходни; 10 – рабочие сходни; 11 – передвижная рабочая лестничная площадка; 12 – путь на опорах с системой путевых мостов; 13 – лестничный проход через эстакаду

8

Обслуживание ВСНТ должны выполняться с использованием системы CММS (Система автоматического управления процессами обслуживания и ремонта), которая позволяет принимать сообщения о неисправностях от системы диагностики поезда во время его нахождения на маршруте, планирует проведение работ по их устранению и информирует о необходимости в запасных частях. Внедрение данной системы позволяет сократить длительность простоя поезда на плановых и внеплановых видах технического обслуживания и ремонта.

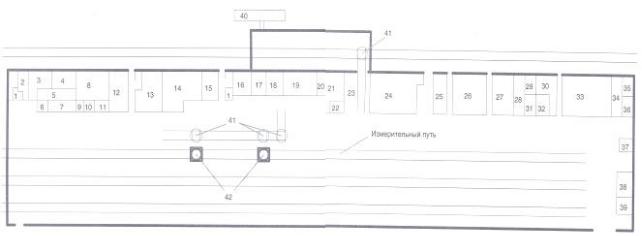

План расположения головного цеха для обслуживания, например, высокоскоростных поездов VELARO RUS представлен на рисунке 1.2.

Рис. 1.2. План расположения головного цеха для обслуживания высокоскоростных поездов VELARO RUS

1 – санузел; 2 – столярная; 3 – отдел ремонта для кузовных компонентов; 4 – склад для кузовного оборудования; 5 – кладовая для мелких деталей; 6 – расходная кладовая; 7 – система управления для подачи и снятия напряжения в контактной сети; 8 – зарядная и место стоянки для электрокара; 9 – тамбур-шлюз; 10 – кладовая уборочного инвентаря; 11 – агрегатное отделение; 12 – аккумуляторное отделение и зарядная; 13 – кладовая для мелких деталей; 14 – автотормозное отделение; 15 – ремонтный отдел для приборов безопасности; 16 – ремонтный отдел для компонентов из синтетических материалов и стеклопластика; 17 – помещение для обработанных ртутных ламп; 18 – аварийное оборудование; 19 – трансформаторная подстанция; 20 – место стоянки мобильного средства для утилизации биотуалетов; 21склад колесных пар; 22 – измерительный стенд для колесных пар; 23 – моечный цех колесных пар и тележек; 24

– склад тележек; 25 – главный распределитель низкого напряжения; 26 – мужская и женская раздевалки, санузлы, комнаты отдыха, приемная, бюро бригадира, техническая комната; 27 – механический участок; 28 – отделение ремонта электрооборудования и электроники; 29 – санитарная зона; 30 – отделение ремонта туалетов; 31 – отделение ремонта кухонного оборудования; 32 – моечный стенд; 33 – склад для крупных компонентов; 34 – склад для приемки и обработки поступившего оборудования; 35 – компрессорная станция; 36 – резервуар для песка со станцией погрузки; 37 – центр пожарной сигнализации; 38 – установка для усиления давления (для общего водопотребления); 39 – распределение для системы охлаждения; 40 – модуль преобразования напряжения 25 кВ; 41 – поворотный круг для тележек; 42 – устройство для замены тележек

9

Вместо обычного контактного провода в цехе должна применяться система токосъема с отводной контактной шиной, позволяющая в рабочем положении осуществлять выход и заход подвижного состава в цех своей тягой и в отведенном положении – обеспечивать пространство для работы мостовых кранов по установке оборудования, расположенного на крыше вагонов.

Для проверки на электропоезде работы тягового электрооборудования и устройств переменного тока 25 кВ частотой 50 Гц в цехе необходим модуль преобразования напряжения, который позволит подавать в контактную сеть переменный ток, обеспечивая, таким образом, полную проверку силового электрооборудования тягового привода двухсистемных поездов непосредственно на позициях сборки.

Для обеспечения электробезопасности на позициях сборки должна использоваться система заземления и защитного отключения контактной сети, позволяющая избежать травмирования персонала.

Применение станка для обточки колесных пар тандемного типа производства компании Hegensheidt-MFD (Германия) позволит производить обточку сразу двух колесных пар тележек различных типов подвижного состава с разной базой. Станок имеет возможность обтачивать колесные пары под разные профили, как в составе поезда, так и на отдельной тележке, что особенно актуально при подборе компонентов ходовой части высокоскоростного подвижного состава при выполнении сборочных работ.

Для диагностики и измерения основных параметров колесных пар поезда в движении можно использовать автоматический диагностический комплекс ARGUS компании Hegensheidt-MFD. Данный комплекс позволит осуществлять мониторинг состояния колесных пар после сборки с применением программных средств, исключая при этом человеческий фактор.

Позиционирование поездов на сборочных позициях в расчетном цехе предприятия должно осуществляться с использованием машины Mersedes-Benz Unimog производства компании Daimler (Германия), которая имеет комбинированную ходовую часть (ее передвижение возможно как по рельсовой колее, так и по автомобильным дорогам). Применение такой машины позволит значительно сократить маневровые работы в депо при выполнении единичных перемещений.

В системе заправки песком, в отличие от классической системы пескораздачи, можно использовать единый бункер для хранения песка, в котором поддерживается требуемый микроклимат, а заправка песком поезда может производиться с помощью специализированного электрокара. Данное решение позволит значительно снизить расходы на строительство и обслуживание громоздких централизованных систем раздачи песка.

Система экипировки подвижного состава должна включать в себя комплекс устройств по заправке подвижного состава питьевой водой (с собственной установкой для очистки воды) и эстакаду из диэлектрического материала для доступа персонала в вагоны, что особенно важно в помещении с повышенной влажностью. Эстакада должна быть оснащена специальными сервисными площадками для оперативного набора воды и моющих средств, сбора отходов производства, загрузки расходных материалов и продуктов.

10