- •СВАРКА

- •1. Сварка

- •2.Способы сварки

- •3. Электрическая дуговая сварка

- •3.2. Способ Славянова

- •3.3.Сварка трёхфазной дугой

- •3.4. Способы дуговой сварки

- •3.5. Свойства дуги

- •3.6. Электроды для дуговой сварки

- •3.7.Сварка в защитных газах

- •4.Электрошлаковая сварка

- •5. Электрическая контактная сварка

- •6. Индукционная сварка

- •7. Плазменно-дуговая сварка

- •8. Газовая сварка

- •8.1. Особенности газовой сварки

- •8.2. Способы газовой сварки

- •9. Термитная сварка

- •10. Кузнечная сварка

- •11. Холодная давлением

- •12. Сварка трением

- •13. Сварка взрывом

- •14. Сварка ультразвуком

- •15.Свариваемость

- •15.1. Качество свариваемости

- •15.2. Влияние химического состава на свариваемость

- ••Ванадий (V) в легированных сталях содержится в количестве 0,2–0,8%. Он повышает вязкость и

- •15.3. Классификация сталей по

СВАРКА

Классификация и основные определения

7/11/19 |

А.В. Шишкин |

1 |

1. Сварка

•Сварка — это процесс создания неразъемных соединений путем создания межатомных связей между соединяемыми частями при их общем или местном нагреве, пластическом деформировании, а также совместном действии того и другого.

•Сварка металлов – процесс получения неразъёмных соединений металлических изделий за счёт сил межатомного взаимодействия.

•Сварку применяют для соединения однородных и разнородных металлов и сплавов, металлов и неметаллов (керамика, графит, стекло и др.), при изготовлении изделий из пластмасс, горных пород, смол и т.п.

7/11/19 |

А.В. Шишкин |

2 |

2.Способы сварки

•По состоянию металла: плавлением, давлением.

•По виду энергии: электрические, химические, механические, лучевые.

•Электрические: дуговая, контактная, электрошлаковая, индукционная, плазменная.

•Химические (используется тепло химических реакций): газовая, термитная.

•Механические: горновая (кузнечная), холодная давлением, трением, взрывом, ультразвуком.

•Лучевые: электронно-лучевая, лазерная, гелиосварка (солнечным лучом).

7/11/19 |

А.В. Шишкин |

3 |

3. Электрическая дуговая сварка

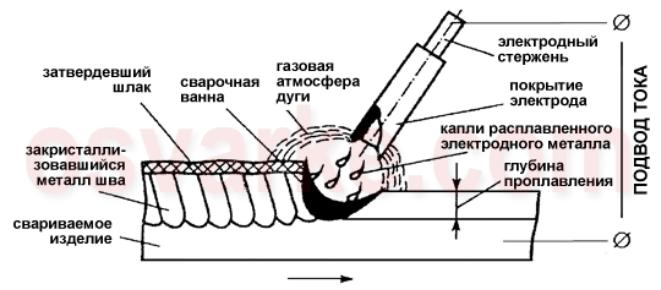

3.1. Способ Бенардоса

1 — свариваемый металл;

2 — присадочная проволока;

3 — угольный электрод;

4 — электрическая дуга;

5 — сварочная ванна

•Дуга постоянного тока.

•Присадочный металл 2 в сварочную цепь не включён.

•При смене полярности угольная дуга становится неустойчивой и происходит науглероживание металла.

•Применяется:

–при исправлении пороков в чугунных и бронзовых отливках;

–при наплавке порошкообразными твёрдыми сплавами быстроизнашивающихся деталей.

•Используют угольные или графитовые электроды диаметром 6–30 мм и длиной 200–300 мм. В инертной атмосфере сварку ведут вольфрамовыми электродами диаметром 1–6 мм.

7/11/19 |

А.В. Шишкин |

4 |

3.2. Способ Славянова

•Дуга постоянного (прямой полярности – «+» на изделии, или обратной полярности) или переменного тока.

•Расплавляемый электрод одновременно является присадочным.

•Сварка под флюсом или в особой атмосфере (Ar, CO2).

•Используют металлические электроды диаметром 1,6–12 мм и длиной 150–450 мм.

7/11/19 |

А.В. Шишкин |

5 |

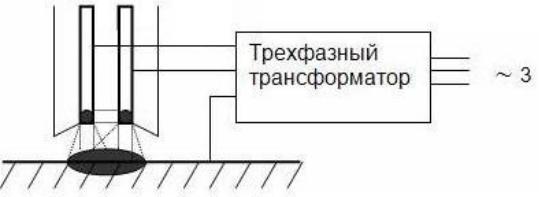

3.3.Сварка трёхфазной дугой

•Используется специальный электрод, состоящий из двух электрически изолированных между собой стержней, покрытых общей обмазкой. К каждому стержню подводится по фазе, а третья — к детали.

•Дуга возбуждается между каждым электродом и изделием и между электродами – три дуги.

•Повышается устойчивость горения дуги, улучшается степень использования теплоты дуги, позволяет снизить напряжение холостого хода.

•Используется преимущественно при автоматической сварке металла большой толщины.

7/11/19 |

А.В. Шишкин |

6 |

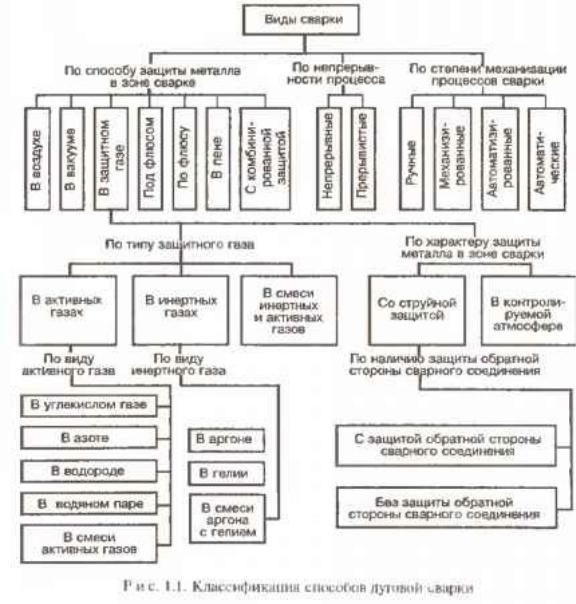

3.4. Способы дуговой сварки

7/11/19 |

А.В. Шишкин |

7 |

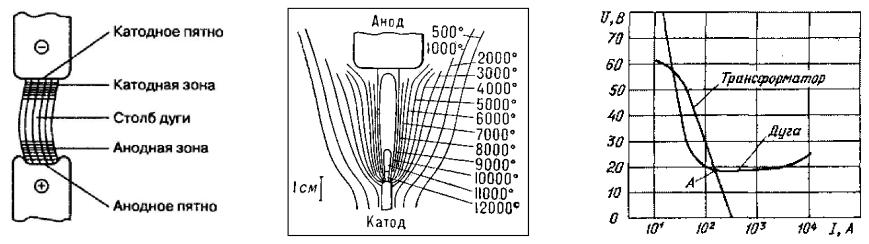

3.5. Свойства дуги

•Столб дуги окружен ореолом из раскалённых паров электродного и свариваемого металлов и продуктов реакции этих паров с окружающей газовой средой.

•Статическая ВАХ дуги имеет три области: падающую (малоустойчива), жёсткую (наиболее широкое применение) и возрастающую (автоматическая сварка под флюсом, в защитных газах).

•Устойчивой точкой поддержания дуги является точка А, причем увеличение крутизны "падения" характеристики сварочного трансформатора приводит к еще большей стабилизации дуги.

•Тепло дуги расходуется: 50 % – на нагрев изделия, 30 % – на нагрев электрода, 20 % – потери.

•Тепло дуги выделяется на аноде – 42-43%, катоде – 36-38 %, в столбе дуги – 20-21 %.

7/11/19 |

А.В. Шишкин |

8 |

3.6. Электроды для дуговой сварки

•Плавящиеся электроды, применяемые при электрической дуговой сварке, представляют собой металлические стержни определенных размеров и химического состава, служащие как проводником электрического тока, так и присадочным металлом. На них нанесено покрытие с целью защиты зоны сварки от атмосферного воздуха, раскисления и легирования наплавленного металла, а также стабилизации дугового разряда.

•В состав электродных покрытий должны входить следующие материалы:

Шлакообразующие для создания шлакового покрова, защищающего расплавленный металл от атмосферного воздуха. Шлаки, образующиеся в результате расплавления этих материалов, являются той средой, в которой протекают металлургические процессы, и наряду с этим сами активно участвуют в них. Наиболее часто применяемыми шлакообразующими материалами служат: марганцевая руда (MnO), гематит (Fe2O3), гранит (SiO2+…), мрамор (CaCO3), кварц

(SiO2), рутил (TiO2) и др. Для придания шлаку жидкотекучести в его составе должны находиться флюсы (плавни),

обеспечивающие оптимальное значение вязкости шлака в определенном интервале температур. Короткие (основные) шлаки с требуемой температурой размягчения и интервалом плавления образуются при введении в состав электродного покрытия плавикового шпата (CaF2), титаносодержащих руд, полевого шпата и др.

Газообразующие для создания газовой защиты зоны сварки от атмосферного воздуха, например, органические вещества (крахмал, декстрин, целлюлоза и др.), минералы, которые при нагревании диссоциируют с образованием газов (мрамор, магнезит и др.).

Раскисляющие – ферросилиций, ферротитан, ферромарганец, реже — ферроалюминий. Для диффузионного раскисления состав покрытия подбирается таким образом, чтобы поступающая в шлак закись железа связывалась в нем в силикаты или титаниты и тем самым способствовала непрерывному переходу FeO из металла ванны в шлак.

Легирующие – ферросплавы, иногда чистые металлы.

Стабилизирующие содержат элементы с низким потенциалом ионизации (Ca, K, Na и др.) и снижают эффективный потенциал ионизации. Стабилизирующими материалами являются мел, мрамор, поташ, полевой шпат и др.

Цементирующие для скрепления покрытия (жидкое стекло).

Формовочные добавки придают обмазочной массе лучшие кроющие свойства (бентонит, иногда каолин, декстрин и др.).

7/11/19 |

А.В. Шишкин |

9 |

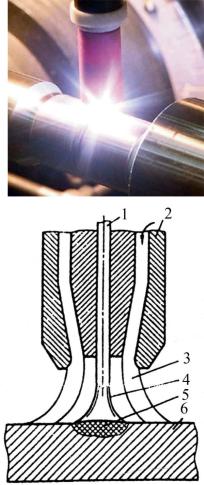

3.7.Сварка в защитных газах

•Для защиты расплавленного металла от окислительного действия воздуха (O2, N2) через сопло горелки подаётся непрерывно струя защитного газа: инертного (Ar, He) или активного (CO2, H2, N2, пар H2O, Ar+O2, Ar+N2, CO2+O2).

•Аргонодуговую сварку осуществляют неплавящимися (обычно W + присадочная проволока) и плавящимися электродами (автоматические или полуавтоматические методы).

•Полуавтоматическая сварка в углекислом газе имеет высокую производительность и низкую стоимость. CO2 CO + O. Для нейтрализации применяют сварочную проволоку с повышенным содержанием Mn и Si.

1 – электрод; 2 – мундштук; 3 – защитный газ; 4 – электрическая дуга; 5 – наплавленный металл; 6 – деталь

7/11/19 |

А.В. Шишкин |

10 |