- •Лекция 10

- •Механические свойства аморфных сплавов

- •2. Прочность аморфных сплавов

- •2. Прочность аморфных сплавов

- •3.Пластичность аморфных сплавов

- •3.Пластичность аморфных сплавов

- •Особенности деформации АМС

- •4. Вязкость разрушения аморфных сплавов

- •5. Зависимость механических свойств от температуры и скорости деформации

- •5. Зависимость механических свойств от температуры и скорости деформации (продолжение)

- •6. Усталость аморфных сплавов

- •7. Механизмы деформации аморфных сплавов

- •7. Механизмы деформации аморфных сплавов

- •Магнитные свойства аморфных сплавов

- •Магнитные свойства аморфных сплавов

- •Магнитные свойства аморфных сплавов

- •Магнитные свойства аморфных сплавов

- •Магнитные свойства аморфных сплавов

- •Магнитные свойства аморфных сплавов

- •Способы улучшения свойств магнитомягких АМС

- •Способы улучшения свойств магнитомягких АМС

- •Магнитные свойства и состав сплавов

- •Электрические свойства аморфных сплавов

- •Электрические свойства аморфных сплавов

- •Химические свойства аморфных сплавов

- •Химические свойства аморфных сплавов

- •Причины высокой коррозионной стойкости АМС

- •Причины высокой коррозионной стойкости АМС

- •Радиационная стойкость аморфных сплавов

- •Радиационная стойкость аморфных сплавов

- •Изменение состояния и свойств аморфных сплавов при облучении (продолжение)

- •Изменение состояния и свойств аморфных сплавов при облучении (продолжение)

- •Применение аморфных сплавов

- •Применение аморфных сплавов

- •Применение аморфных сплавов

- •Применение аморфных сплавов

- •Применение АМС

- •Применение аморфных сплавов

- •Массивные аморфные сплавы

Лекция 10

Тема 3.3. Аморфные металлические сплавы

(окончание)

Механические свойства аморфных сплавов

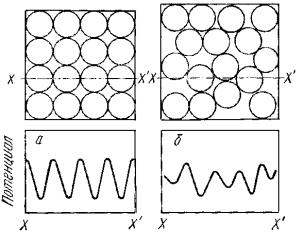

1.Упругие характеристики

Во всех случаях модули Е, G и В аморфных сплавов на 30–50 % меньше, чем модули кристаллических металлов,

являющихся основой аморфных сплавов. |

|

|

|||||

Для аморфных металлов |

характерна межатомная связь |

||||||

природы, |

Сила |

|

межатомного |

||||

а именно, металлическая связь. |

|||||||

|

взаимодействия |

в |

аморфном состоянии |

||||

|

АМС достигает 2 %. |

|

|

||||

|

меньше (решетка более «рыхлая»), чем |

||||||

|

в кристаллическом |

состоянии (рис.) |

и |

||||

|

поэтому |

упругие константы |

аморфных |

||||

|

сплавов |

меньше |

соответствующих |

||||

|

констант кристаллических металлов, |

|

|||||

|

Однако одна из характеристик упругого |

||||||

|

поведения АМС, а именно, неупругость |

||||||

Как видно |

(внутреннее |

трение) |

достаточно |

||||

на |

рис., атомы, находящиеся |

в |

|||||

|

большая. |

Это |

вызвано |

отсутствием |

|||

неустойчивом положении в АМС, могут сравнительно легко |

|||||||

|

регулярности в расположении атомов. |

|

|||||

смещаться под действием внешних |

напряжений. В целом |

||||||

неупругость АМС связана с наличием свободного объема: если свободный объем мал, то мала и неупругая деформация.

Следовательно, неупругость связана и с плотностью АМС: по мере роста плотности, неупругость снижается.

2. Прочность аморфных сплавов

Важной особенностью АМС являются высокие значения прочности и твердости. Предел прочности АМС на основе Fe существенно больше, чем у сталей, и может достигать значений выше 4 ГПа.

В целом прочность и твердость существенно зависят от состава:

-Fe40Cr16Mo20C18 |

4 ГПа; |

–Co34Cr28Mo20C18 |

4,1 ГПа; |

-Ni34Cr24Mo24C18 |

3,5 ГПа; |

-Cu50Zr50 |

1,9 ГПа. |

В АМС типа ТМ–М на основе железа важную роль играет концентрация металлоида:

-при концентрации бора от 12 до 22 % в сплаве Fe–B твердость и прочность возрастают линейно;

-в сплаве Fe80В20 твердость всегда снижалась при добавке Р, C, Si и Ge; -при добавлении второго металлоида (B, C, Si) в сплав Fe80P20 твердость возрастала, а при добавлении Ge – снижалась.

На основе анализа экспериментальных данных по системе ТМ-М можно сделать вывод о том, что, чем выше в периодической системе Д.И. Менделеева порядковый номер группы и период металлоида,

тем ниже твердость сплавов на основе железа.

2. Прочность аморфных сплавов

(продолжение)

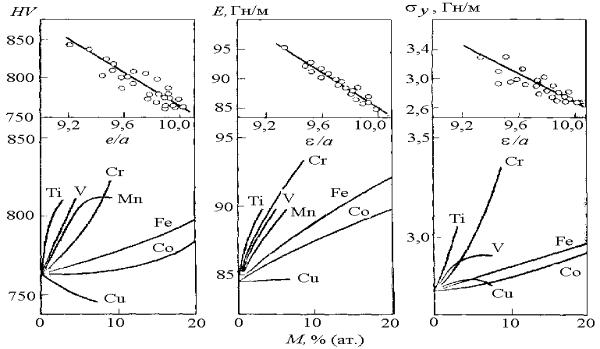

Влияние на механические свойства дополнительного

|

В верхней |

части |

||

|

рисунка |

показано |

||

|

изменение |

е/а |

||

|

параметра |

|||

|

(число |

валентных |

||

|

электронов, |

|

|

|

|

приходящееся на |

|||

|

атом), |

|

при |

|

|

изменении |

состава |

||

|

легирующего |

|

||

|

металла |

в |

сплаве. |

|

Влияние легирования 3d-переходными металлами |

Видна |

отчетливая |

||

взаимосвязь между |

||||

М. на твердость HV, Е и у аморфного сплава (Ni– |

всеми |

|

тремя |

|

M)75Si18B17. |

|

|||

механическими |

|

|||

если среднее число электронов в сплаве снижается, то |

HV, Е и |

|||

|

характеристиками |

|

||

у повышаются. Это может быть свидетельством того, что |

|

|||

|

(HV, Е и |

у), с одной |

||

изменения твердости и прочности АМС отражают изменения в |

и |

|||

|

стороны, |

|

||

химической связи между металлическими и металлоидными |

|

|||

|

величиной |

|

|

|

атомами. |

электронной |

3.Пластичность аморфных сплавов

Важной характеристикой материалов является отношение

предела прочности к модулю упругости: |

|

-теоретическое значение в/Е 0,05; |

|

-АМС |

в/Е = 0,02–0,03; |

-поликристаллы |

в/Е 10–5–10–2. |

При одноосном растяжении АМС при комнатной температуре отмечается малое относительное удлинение 0,02–0,3 %.

Это небольшая величина, но в отличие от классических стекол ( 0), АМС можно считать пластичными.

АМС поддаются прокатке, и, следовательно, пластически деформируются.

По мере нагревания и развития структурной релаксации пластичность АМС уменьшается, причем это уменьшение в зависимости от химического состава может начинаться при достаточно низких температурах по сравнению с температурой кристаллизации. Появление первых кристаллитов в аморфной

фазе вызывает охрупчивание аморфных сплавов.

В АМС на основе железа (Fe80P13C7, Fe78Si10B12) разрушение

наступает на ранних стадиях отжига, что свидетельствует или о сильном расслоении аморфной фазы, например образовании зародышей с ОЦК-структурой перед кристаллизацией, или о низкотемпературной кристаллизации.

3.Пластичность аморфных сплавов

(продолжение)

Для выявления изменений пластичности обычно используют испытания на изгиб. Например, изгиб ленточных образцов АМС позволяет определить максимальную деформацию до разрушения. Образец, толщиной t помещается между двумя параллельными пластинами, расстояние между которыми – L. Деформацию ленты при сближении пластин можно определить по формуле

f = t/(L – t).

При изгибе образцов с плотным прилеганием пластин к согнутой вдвое ленте (L = 2t) деформация f = 1. Во многих

АМС на основе Pd, Ni, Co лента не разрушается в состоянии f =

отжигаАнлиз300 диаграммС, в сплаведеформацииCo Si B в

75 15 10

координатахпри образовании кристаллической«растягивающее усилиекобальта)–удлинение»,. В сплавеполучаемыхNi Si Bна

75 8 17

сразрывныхобразованиеммашинах,фазы MSпоказывает,–II. что АМС обладают достаточно высокой (до 2 %) упругой деформацией и небольшой пластической деформацией. Возникает вопрос: как же деформируется пластически материал с беспорядоченным

Особенности деформации АМС

Пластическая деформация:

-кристаллические тела - перемещение дислокаций по кристаллографическим плоскостям, наличие деформационного упрочнения; -аморфные сплавы - перемещение групп атомов, при этом,

если нет сопротивления движению групп атомов, то деформация должна проходить непрерывно, а деформационное упрочнение отсутствует.

В случае отсутствия деформационного упрочнения максимальное напряжение, достигаемое с ростом деформации, равно пределу текучести, деформация начинается и развивается в одной и той же части образца в плоскости максимального касательного напряжения. В этой же плоскости происходит и разрушение.

Пластическая деформация АМС при одноосном растяжении крайне мала по сравнению с кристаллическим сплавом и зависит от характера деформирования, т.е. реализуемого напряженно-деформированного состояния.

Так, при испытании на изгиб (в условиях многоосного напряженного состояния) деформация проходит по многим плоскостям значительная пластическая деформация это

следствие последовательного протекания процессов

4. Вязкость разрушения аморфных сплавов

Аморфные сплавы обладают очень высокой вязкостью разрушения (K1С). Это обусловлено тем, что, не имея

плотноупакованных атомами (кристаллографических)

плоскостей, АМС не разрушаются сколом, как кристаллы. |

|

||||

|

Вязкость разрушения K1С : |

|

|

||

-сплава Fe80P13C7 |

|

95 МПа/м1/2; |

|

|

|

-для сплава Pd80Si20 |

48 МПа /м1/2; |

|

|||

-мартенситостареющая сталь |

11 МПа /м1/2 |

( в = 2 ГПа) |

|

||

Концентрация напряжений в вершинах трещин в АМС |

|||||

сопровождается |

большой |

локализованной |

пластической |

||

деформацией, |

поэтому |

энергия, |

необходимая |

для |

|

распространения трещин в таком материале, становится очень высокой.

Например, энергия разрыва АМС и для сравнения некоторых других материалов имеет следующие значения (кДж/м2):

Fe80P13C7 – |

110; |

Pd80Si20 – |

40; |

Сталь Х200 – |

17; |

силикатное стекло (SiO2) – |

0,01; |

резина и полимеры – |

(1–10) |

сплав алюминия – |

10. |

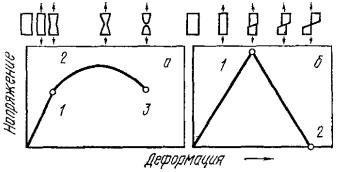

5. Зависимость механических свойств от температуры и скорости деформации

Зависимость деформации АМС от температуры:

|

- напряжение, необходимое для начала |

|||||||

|

пластической |

|

деформации; |

скорость |

||||

|

деформации предполагается постоянной. |

|

||||||

|

При |

комнатной |

температуре |

АМС |

||||

Схема, |

разрушаются |

после |

протекания |

крайне |

||||

неоднородной деформации (А). |

|

|

||||||

иллюстрирующая |

|

|

||||||

развитие разных |

При повышении температуры до значений, |

|||||||

видов деформации |

близких к температуре кристаллизации Тх, |

|||||||

в зависимости от |

||||||||

температуры: |

вид деформации изменяется, и она |

|||||||

А – неоднородная |

становится однородной (В). |

|

|

|

||||

деформация (нд); |

При Т Т |

- нд меньше, чем од; |

|

|||||

В – равномерная |

При Т Т , |

- од меньше, чем нд. |

|

|||||

деформация (од). |

|

|||||||

|

С повышением |

температуры |

напряжение |

|||||

высоких температур. Характерно, что в области неоднородной |

||||||||

деформации |

разрушения ( в) постепенно уменьшается. |

|

||||||

прочность |

слабо |

зависит |

от |

скорости |

||||

|

С ростом |

скорости деформации |

Т |

|||||

деформации, тогда как в температурной области однородной смещается в сторону

деформации эта зависимость довольно значительна.

Разупрочнение с ростом температуры и переход в область

однородной деформации важны с точки зрения осуществления

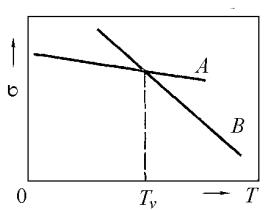

5. Зависимость механических свойств от температуры и скорости деформации (продолжение)

Ползучесть АМС

О процессах высокотемпературной деформации АМС при температурах более Тр можно судить по результатам

испытаний на ползучесть (рис. 1 и 2).

|

На рис. 1 приведена типичная для АМС кривая |

||||||

|

ползучести ( 0 |

– упругая деформация; 1 – деформация |

|||||

1.Кривая ползучести |

на неустановившейся |

|

стадии; 2 – |

деформация |

|||

установившейся ползучести; 3 – упругая деформация |

|||||||

сплава Pd80Si20 при 125 С и |

|||||||

после снятия |

нагрузки; |

|

4 – деформация ползучести, |

||||

напряжении 640 МПа |

|

||||||

|

восстановленная после снятия нагрузки). |

|

|

||||

|

Видим |

две |

стадии |

ползучести: |

|||

|

неустановившуюся |

и |

установившуюся. |

На |

|||

|

установившейся стадии процесс ползучести протекает по |

||||||

механизму, близкому к вязкому течению, и осуществляется путем диффузии атомов.

Взависимости от температуры испытаний

2.Кривая ползучести |

кривые ползучести |

трансформируются таким образом |

|

(см. рис. 2), что |

проявляется и стадия ускоренной |

||

сплава Pd80Si20 под |

|||

ползучести (Т = 200–230 С), на которой наступает |

|||

напряжением 640 МПа при |

|||

различных температурах |

разрушение образца. |

||