- •Лекция 3

- •Принципы выбора состава металлических материалов

- •Синтез сплавов

- •Основные этапы синтеза сплавов

- •Выбор основы сплава

- •Примеры выбора основы

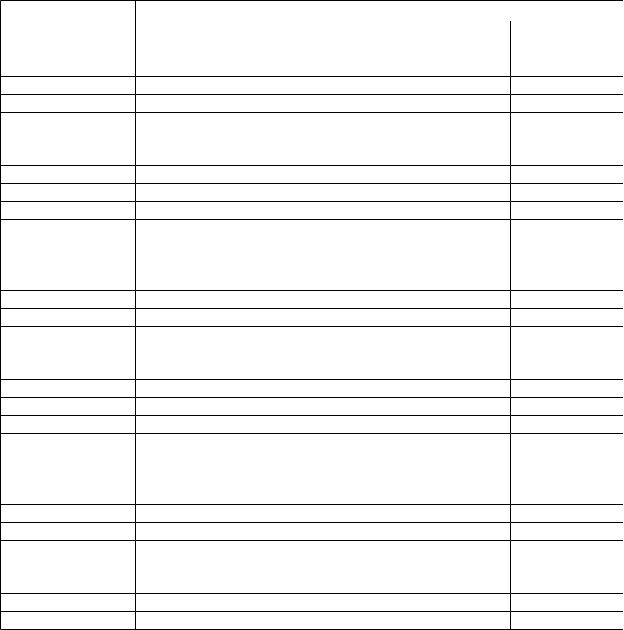

- •Сечения поглощения нейтронов, мбарн

- •Примеры выбора основы

- •Основные этапы синтеза сплавов

- •Принципы выбора легирующих элементов

- •Принципы выбора легирующих элементов

- •Теоретические представления о легировании

- •Теоретические представления о

- •Теоретические представления о

- •Теоретические представления о

- •Теоретические представления о

- •Теоретические представления о

- •Теоретические представления о

- •Примеры значений электроотрицательности (С.С. Бацанов)

- •Теоретические представления о легировании

- •Теоретические представления о легировании

- •Теоретические представления о

- •Опыт физико-химического анализа при выборе легирующих элементов

- •Качественные изменения предела прочности в от состава бинарного сплава

- •Пределы длительной прочности и ползучести

- •Растворимость и распределение

- •Распределение легирующих

- •Распределение легирующих элементов и механические свойства

- •Изменение пластичности основы от величины легирующей добавки

- •Классификация легирующих элементов

- •Растворимость и термическая

- •Растворимость и технологические

- •технологические характеристики сплавов

- •Технологические

- •Технологические характеристики сплавов

- •Заключение по выбору легирующих элементов

Лекция 3

Тема 1.2. Физико- химические основы создания материалов с заданными свойствами

Принципы выбора состава металлических материалов

Возможны три подхода при выборе состава будущего материала:

«метод проб и ошибок», в основе которого заложена практика экспериментального выбора лучшего по свойствам сплава из большого массива заранее приготовленных и испытанных сплавов.

теоретическая разработка состава материала на основе аналитических зависимостей свойств материалов от их структурно-фазового состояния.

комбинациия первых двух методов разработки материалов так назваемый «синтез сплавов».

Это, по сути, определенная методология разработки материалов, учитывающая существующие теоретические представления физики и химии твердого тела, теоретического и прикладного материаловедения (металловедения) и практический опыт получения и применения материалов, включающая исходные данные, основную задачу и этапы ее решения.

Синтез сплавов

Исходными данными для синтеза сплавов служат: -условия работы техники, -опыт по разработке материалов,

-свойства химических элементов (по таблице Д.И. Менделеева),

-требования к материалу (основные и ограничивающие).

Основная задача - определение состава сплава, технологии его обработки для создания структурно-стабильного материала.

Основа методологии синтеза сплавов, т.е. рабочие инструменты :

•физико-химический анализ;

•технико-экономические оценки;

•вычислительный эксперимент, включающий последовательность действий: модель – алгоритм – программа – анализ результатов – решение.

Основные этапы синтеза сплавов

•выбор основы сплава, состояние которого соответствуют основным требованиям к его свойствам;

•выбор легирующих элементов, выявление вредных примесей;

•выбор легирующего комплекса и состава с учетом всех требований к свойствам сплава;

•получение (выплавка) сплава;

•стабилизация СФС методами термомеханической и термической обработок, модифицированием СФС приповерхностных слоев и другими методами;

•всесторонние испытания (стендовые и натурные) и сертификация материала.

Впроцессе синтеза выявляются предельные изменения свойств материалов за счет легирования, термической и других видов обработки.

Выбор основы сплава

Общие подходы:

Выбор основы – результаты анализа осуществленных в практике разработок и достижений материаловедения.

Выбор (разработка) нового материала – это всегда компромисс: желаемого и возможного, основных и ограничивающих факторов (стоимость, технологичность), опыта применения и возможности замены.

Материал должен иметь максимально простой состав и низкую стоимость.

Основой сплава – это базовый металл, по концентрации большей других компонентов сплава, но чаще – это сплав из двух или более базовых компонентов. Основа должна позволить создать сплав, удовлетворяющий

основным требованиям к свойствам.

Вкачестве основы рассматривают существующие сплавы, т.е. учитывается опыт применения материалов, их стоимость и технологичность.

Примеры выбора основы

1.Материал оболочки ТВЭЛа реактора на тепловых нейтронах типа ВВЭР.

Важное требование к свойствам – минимальное сечение захвата тепловых нейтронов.

Этому требованию могут удовлетворять - С (графит); Be, Mg, Zr, Al (мбарн) : – С (графит)- 4,5; Be-9,0; Mg– 59; Zr – 180, Al- 215.

Ве - относится к группе дорогостоящих металлов, имеющих низкие значения относительного удлинения (пластичности);

Zr – относительно недорогой, но по стоимости лучшие – это Al, Mg, графит;

С позиций жаропрочности лучшие - Zr и графит, а с учетом технологичности при относительно высоких (около 300 °С) температурах теплоносителя, для оболочек твэлов применяют сплавы циркония.

Энергетические реакторы: оболочки из сплавов - Zr (теплоноситель – вода) и Mg (теплоноситель СО2); исследовательские реакторы-Al-

Mg.

Сечения поглощения нейтронов, мбарн

Элемент |

|

Энергия нейтронов |

|

|

|

Е = 1 кэВ |

Е = 0,1 МэВ |

Е = 14 МэВ |

Тепловая |

C |

– |

0,5 |

– |

4,5 |

N |

0,25 |

0,1 |

– |

1780 |

O |

– |

0,1 |

– |

0,2 |

Na |

7–125 |

1,0 |

0,2 |

490 |

Mg |

0,5 |

10р |

0,2 |

59 |

Al |

1,0 |

8 |

1,0 |

215 |

Si |

– |

2 |

0,7 |

130 |

K |

0,7 |

0,7 |

– |

1970 |

Са |

– |

5,0 |

0,2 |

430 |

Sc |

102 |

15 |

1-5 |

24000 |

V |

50 |

12 |

1-3 |

4700 |

Ti |

– |

5 |

– |

5600 |

Cr |

102 |

30–40 |

1,0 |

2900 |

Mn |

1,5×102 |

12 |

0,1 |

12600 |

Fe |

2×102 |

12 |

0,8 |

2430 |

Ni |

25 |

14 |

3 |

4500 |

Nb |

1,1×103 |

102 |

0,8 |

1100 |

Y |

60 |

40 |

0,3 |

1380 |

Zr |

40 |

30 |

1,0 |

180 |

Mo |

8×102 |

102 |

– |

2400 |

Hf |

8×103 |

6×102 |

10 |

115000 |

Ta |

104 |

3×102 |

5 |

21300 |

W |

3×103 |

2×102 |

11 |

19200 |

Li |

– |

– |

– |

67000 |

Be |

– |

– |

– |

9 |

B |

– |

– |

– |

754000 |

Kr |

– |

– |

– |

31000 |

Cd |

– |

– |

– |

2537000 |

Xe |

– |

– |

– |

35000 |

Sm |

– |

– |

– |

5828000 |

Eu |

– |

– |

– |

4406000 |

Gd |

– |

– |

– |

4660000 |

Dy |

– |

– |

– |

936000 |

Примеры выбора основы

2.Оболочка ТВЭЛа реактора на быстрых нейтронах

Жаропрочность -одна из основных характеристик материала оболочки, работающей при температурах до 650–700 °С.

Материал должен иметь высокие Тпл и Трекр, пределы

ползучести и длительной прочности при относительно высоких характеристиках пластичности и вязкости разрушения (Траб 0,4Тпл или Тф.п)

Максимальные рабочие температуры (Траб =Трек - 100-1500 С)

для сплавов на основе ряда металлов следующие: Mg – 90 °С, Al – 100 °С,

-Ti – 300 °С (имеет фазовое превращение), -Zr – 300 °С (имеет фазовое превращение), V – 700 °С, Cr – 590°С, -Fe –

450 °С (имеет фазовое превращение), Ni – 400 °С, Nb – 800 °С, Be – 350 °С (имеет фазовое превращение).

С учетом совокупности свойств (стоимость) для оболочек твэлов быстрых реакторов используют обычно сплавы на основе железа, т.е. хромо - никелевые и хромистые стали.

Основные этапы синтеза сплавов

•выбор основы сплава, состояние которого соответствуют основным требованиям к его свойствам;

•выбор легирующих элементов, выявление вредных примесей;

•выбор легирующего комплекса и состава с учетом всех требований к свойствам сплава;

•получение (выплавка) сплава;

•стабилизация СФС методами термомеханической и термической обработок, модифицированием СФС приповерхностных слоев и другими методами;

•всесторонние испытания (стендовые и натурные) и сертификация материала.

Впроцессе синтеза выявляются предельные изменения свойств материалов за счет легирования, термической и других видов обработки.

Принципы выбора легирующих элементов

Общие замечания

Необходимо различать легирующие элементы и примеси.

Независимо от количества, легирующим элементом называют химический элемент, специально вводимый в основу с той или иной целью.

В случае малых концентраций (около 0,1 %), специально вводимых в сплав химических элементов, процесс называют

микролегированием.

Примесь - химический элемент, оказавшийся в основе сплава (или

в легирующем элементе) в силу определенных обстоятельств:

-из руды (сопутствующие примеси, например S и Р в сталях, или постоянные примеси, близкие по химическим свойствам элементы, например Hf в Zr);

-скрытые примеси (O, N, H, C), попадающие в сплав при его переделах;

-случайные примеси, попадающие в сплав при нарушениях технологии получения или обработки материала.