- •Лекция 4

- •Выбор легирующего комплекса

- •Выбор легирующего комплекса

- •Комплексное легирование основы

- •Комплексное легирование основы

- •Комплексное легирование основы

- •Комплексное легирование основы

- •Окончательный выбор состава сплава

- •Оптимизация состава сплава

- •База данных для оптимизации сплава

- •2.Экспериментальное изучение сплава

- •4.Изучение работоспособности изделия с заданным СФС материала в рабочих условиях

- •Тема 1.3. Высокочистые вещества и материалы

- •Что нужно знать по чистоте материалов?

- •Модуль 2. Жидкое состояние, затвердевание и кристаллизация

- •Структура и структурно-фазовое состояние материалов

- •Схема возможных путей получения нового материала

- •Расплавы металлов и сплавов. Жидкое состояние

- •Эволюция сил межатомного взаимодействия

- •Характеристика жидкого состояния

- •Характеристика жидкого состояния

- •Структура расплавов

- •Структурный анализ расплава

- •Структурный анализ моноатомного

- •Рассеяние рентгеновского

- •Общий вид зависимости функции интенсивности рассеяния I(K) и формы пиков структурного фактора для

- •Структурный фактор и строение моноатомного расплава

- •Структурный фактор и строение моноатомного расплава

- •Функция радиального распределения атомов в моноатомном

- •Структурный анализ двухкомпонентного

- •Структурный анализ двухкомпонентного расплава

- •Структурный анализ двухкомпонентного расплава

- •Структурный анализ двухкомпонентного расплава

- •Флуктуационные структурные факторы

- •Связь структурных парциальных факторов с физическими и физико-химическими свойствами расплавов

- •Связь структурных парциальных факторов с физическими и физико-химическими свойствами расплавов (продолжение)

- •Классификация расплавов

- •Классификация расплавов

- •Заключение по расплавам:

Лекция 4

Тема 1.2. Физико- химические основы создания материалов с заданными свойствами

(продолжение)

Выбор легирующего комплекса

Большинство |

промышленных |

||||

конструкционных |

материалов |

||||

представляет |

|

собой |

|||

сложнолегированные сплавы. |

|

||||

При выборе состава таких сплавов |

|||||

решающим |

моментом |

является |

|||

определение концентрации каждого |

|||||

компонента, |

включая основные |

и |

|||

вспомогательные |

элементы. |

В |

|||

зависимости |

от |

пред |

значения |

||

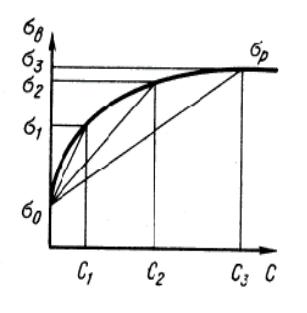

На рис: зависимость Р |

– прочность сплава на пределе |

||||

сплава |

к нцентрация |

каждой |

|||

растворимости всех добавок |

от концентрации С, а С |

– |

|||

добавки должна быть оптимальной.i |

|

||||

предельные растворимости |

трех |

добавок |

в основе. |

||

Видно, что, чем меньше предельная растворимость легирующей добавки, тем интенсивнее она влияет на прочность, т.к. в области малых концентраций кривая круто поднимается, но тем меньше ее эффективность на пределе растворимости (т.е. малый вклад).

Отсюда следует, что в бинарных сплавах нет смысла

применять малорастворимые добавки, дающие

Выбор легирующего комплекса

(продолжение)

Прирост предела прочности можно представить в виде зависимости:

i= 0 + bi Ci

где коэффициент bi характеризует эффективность влияния добавки на предел прочности.

Очевидно, что для достижении высокой прочности основы нет смысла увеличивать количество одного химического элемента до концентрации С3, а целесообразно вводить оптимальные

количества (концентрации) нескольких добавок типа С1 с высокими значениями bi.

В многокомпонентных сплавах для получения максимального эффекта упрочнения целесообразно использовать несколько добавок, при этом, однако, необходимо учитывать экономические факторы.

Использование нескольких легирующих добавок – это комплексное легирование, т.е. одновременное введение в сплав нескольких легирующих элементов, представляющих собой

некий комплекс элементов.

Комплексное легирование основы

Целесообразность и необходимость комплексного легирования и введения тех или иных элементов в комплекс определяется:

1.Требованием одновременного обеспечения определенного уровня нескольких свойств: прочности сплава при заданном уровне пластичности и вязкости разрушения, минимальной стоимости и др.

2.Необходимость снижения отрицательного влияния на свойства сплава вредных примесей: проявляется часто через образование зернограничных сегрегаций, включений, например, хрупких химических (интерметаллических) соединений, легкоплавких эвтектик и др. Одним из способов подавления вредного влияния примесей является введение специальных добавок, образующих с примесями устойчивые, тугоплавкие соединения не растворимые (малорастворимые) в матрице сплава. Например, для раскисления в железные сплавы вводят - Si, Mn, Al, в медные сплавы – P, в никелевые – Si, Mn, Mg, B. Для устранения S – в сталь вводят - Mn и РЗМ, в никель – Zr, B, La. Для связывания H2 в Cu вводят - Li и др.

Комплексное легирование основы

(продолжение)

3.Снижением отрицательных эффектов от введения некоторых легирующих добавок. Для устранения

межкристаллитной коррозии, обусловленной избытком углерода и образованием карбидов хрома на границах зерен, в аустенитные стали с высокой концентрацией хрома вводят карбидообразующие элементы: титан, ванадий ниобий. Эти элементы связывают избыток углерода, образуя устойчивые карбиды в теле зерна.

4.Созданием жаропрочных сплавов, обладающих высоким сопротивлением деформации длительное время при высокой температуре, высокой энергией активации ползучести и высокой жаростойкостью.

Обеспечение этих требований возможно только при комплексном легировании.

Комплексное легирование основы

(продолжение)

5.Изменением свойств сплава благодаря взаимодействию между собой и основой двух и более легирующих элементов, дающих синергетический эффект усиления свойств.

Например, свойство сплава связано с концентрациями двух

легирующих элементов Х1 и Х2 следующим полиномом:

= 0 + b1 X1 + b2 X2 + b3 X1 X2

•Где b1 и b2 – коэффициенты вклада в свойство ЛЭ с концентрациями X1 и X2; b3 – коэффициент совместного влияния добавок на свойство - .

Варианты влияния легирующих добавок на свойство:

а) b1, b2, b3 = 0. Добавки не влияют на свойство, вводить нецелесообразно.

б) b3=0; b1 и b2 0. Элементы 2 и 3 действуют на свойство независимо,

т.е. аддитивно. Целесообразно вводить только одну из добавок, обладающую большей эффективностью (большим bi) и

дешевизной.

в) b3 0; b1 и b2 0. Одновременное введение обеих добавок взаимно

ослабляют их действие на свойство. Совместное использование для легирования нецелесообразно.

Комплексное легирование основы

(продолжение)

= 0 + b1 X1 + b2 X2 + b3 X1 X2

г) b1 b2 b3. Первая добавка действует значительно сильнее

второй и третьей. Эффект совместного действия добавок мал, поэтому вторую добавку вводить нецелесообразно.

д) b1 или b2 0, b3 b1 и b2. Добавку, имеющую отрицательное

значение b вводить нецелесообразно.

е) b3 b1 и b2. Эффект от совместного влияния добавок

больше, чем сумма эффектов от введения каждой добавки по отдельности. Эти добавки взаимно усиливают свое воздействие на свойство.

Именно такие комбинации добавок необходимо искать и применять для легирования основы.

Наблюдения показывают, что третий компонент оказывается эффективным в том случае, когда обладает высокой взаимной растворимостью в первой добавке, усиливая устойчивость твердого раствора основы и повышая прочность.

Окончательный выбор состава сплава

Легирование – компромиссная задача, направленная на оптимизацию целого ряда параметров, включая достижения максимума заданных свойств сплава, его технологичности и стоимости, решать альтернативные задачи, выбирая оптимальное сочетание, например, прочности и пластичности, прочности и технологичности, прочности и необходимого комплекса физических свойств и так далее.

Основные этапы:

•1.Оптимизация состава

•2.Экспериментальное изучение сплава, в том числе в изделии.

•3.Изучение работоспособности изделия с заданным СФС материала в модельных экспериментах.

•4. Изучение работоспособности изделия с заданным СФС материала в рабочих условиях

•5.Вывод о готовности материала

•6.Сертификация и внедрение материала (изделия) в производство.

Оптимизация состава сплава

Задача - определить окончательный и оптимальный состав сплава.

Этот этап наиболее доступный для компьютерного эксперимента. Если имеется физическая модель сплава, то предстоит построить математическую модель сплава, выработать алгоритм и программу решения задачи, провести необходимые расчеты и получить результат.

1.Mатематические модели, например, зависимости свойства от состава:

= k1a +k2b + k3c + ……..+ kmf= l1a + l2b + l3c + ……..+ lmf

= m1a + m2b + m3c + ……..+ mmf= n1a + n2b + n3c + ……..+ nmf

…………………………………………

= p1a + p2b + p3c + ……..+ pmf

2.Оптимизируя A, B, C,…..F, выбираем состав сплава М: M = A + n1B + n2C + n3D + ………..+ nmF

Для компьютерного эксперимента необходима база данных.

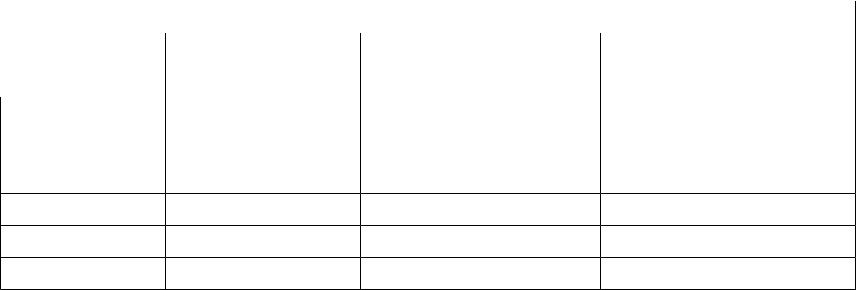

База данных для оптимизации сплава

аСвойств

аСвойств

HU

другие

Легирующие элементы |

E |

Приме |

||

B |

C |

D |

си |

|

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

B-A |

C-A |

D-A |

E-A |

- |

A+B |

A+C |

A+D |

A+E |

|

A+B |

A+C |

A+D |

A+E |

|

В таблицу могут быть включены технологические критерии: =f( , H), =f( , ), =f( , ), =f( , ) и

другие.

На основе анализа результатов принимается окончательное решение о составе сплава.