Тенишев лекции (незащищенный фаил) KiFM_2014

.pdf

Производство карбидного ЯТ

1800 C

UO2 C UC O2

1800 C

UO2 3C UC2 CO2

2U (метал.) 3Н |

180 200 С |

470 500 C |

|

2 2UH3 |

U (порошок) 3Н 2 |

300 600 С

U (порошок) СН 4 UC 2H2

Получение сложно. Порошок UС прессуют и спекают аналогично таблеткам оксидного топлива, но при более высоких температурах Т = 1800 – 2000 °С Диаметр таблеток UC больше, чем UO2 т.к. теплопроводность карбида урана выше.

Для БР представляют интерес смешанные карбиды U и Pu: (U,Pu)C, (U,Pu)C2 Практический интерес представляет PuC: ГЦК-решетка и Тразложения = 1650 °С

UC, PuC – имеют более высокое содержание U в единице объема, чем у UC2 и PuC2 и рассматриваются как перспективное топливо.

Тенишев А.В. «Конструкционные и функциональные материалы» для групп Ф8-04 и 05, г. Москва, 2013 |

61 |

Свойства карбидного ЯТ

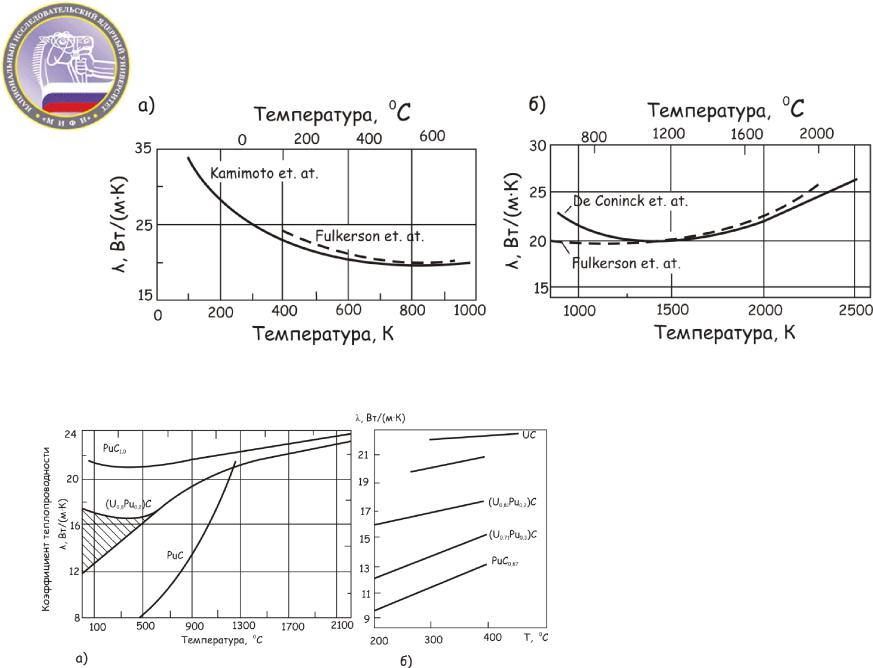

Теплопроводность UC

Если T оболочки твэла 700˚С, |

|||

Теплопроводность (UyPu1-y)C |

то при использовании |

|

|

гелиевого подслоя Tцентра |

|

||

1400˚С, если натриевый |

|

||

|

подслой то 1000˚С. |

|

|

Топливный столб из МОХ- |

|

||

топлива начинает плавиться |

|

||

при линейной мощности |

|

||

ql |

= 650 |

Вт/см, а в случае |

|

карбидного топлива при |

|

||

|

ql = 1300 Вт/см |

62 |

|

Тенишев А.В. «Конструкционные и функциональные материалы» для групп Ф8-04 и 05, г. Москва, 2013 |

|

||

Свойства карбидного ЯТ

Механические свойства.

Имеют более высокую твердость и прочность, чем оксиды, что ухудшает механическую совместимость топлива с оболочкой, когда вследствие распухания топливо вступает в контакт с оболочкой. Могут способствовать разрушению оболочки

Поведение карбидного ЯТ под облучением

Изменение структуры.

Из-за высокой λ радиальные градиенты температур ниже, чем в оксидном топливе. Поэтому существенной перестройки, как в оксидном ЯТ, не происходит. В центре образуется пористость, по краям зерен образуются поры и наблюдается увеличение размеров зерен.

Распухание.

∆V/V на 1% выгорания |

0,5% |

1,0% |

2-3% |

|

|

|

|

Т, ºС |

900-1000 |

1100-1200 |

1300-1400 |

|

|

|

|

Выделение ГПД при выгорании карбидного топлива.

Карбидное топливо лучше удерживает ПД, чем оксидное. При выгорании 10% т.а. выход ГПД ~ 20%, что существенно ниже, чем у оксидного. Это положительный фактор при использовании карбидного топлива.

Тенишев А.В. «Конструкционные и функциональные материалы» для групп Ф8-04 и 05, г. Москва, 2013 |

63 |

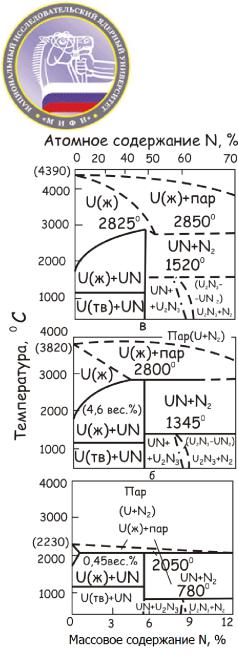

Давление азота

а– 10 Па; б – 0.1 МПа;

в– 0.5 МПа

Нитридное ЯТ

Существует единственный реактор, работавший на нитридном топливе - БР – 10.

Использование в только в БН т.к. азот имеет высокое сечение захвата тепловых нейтронов - 1,88 барн.

Существуют соединения: UN, U2N3, UN2, PuN. Интерес представляют только UN т.к. имеет высокую термохимическую стабильность, но при T > 1800˚ С начинает диссоциировать.

С точки зрения реакторов на быстрых нейтронах интерес представляют смешанные нитриды (U,Pu)N

|

|

Параметр |

Температура |

|

|

Фаза |

Тип решётки |

решётки, |

плавления/термического |

|

|

|

|

пм |

разложения, K |

|

|

UN |

NaCl |

488,9 |

3120 (плавл. при 2.5 атм. N2) |

|

|

|

|

|

3103 (терм. разл. при 1 атм. N2) |

|

|

α-U2N3+x |

Mn2O3 |

1068,4 |

|

|

|

(UN1,54-1,75) |

1623(терм. разл. при 1 атм. N2) |

|

|

||

|

|

|

|

||

β-U2N3-x |

La2O3 |

369,6 |

|

|

|

|

|

|

|||

(UN1,45-1,49) |

гексагональная |

с/a=1,58 |

|

|

|

UN2 |

CaF2 |

521 |

- |

|

|

PuN |

NaCl |

490,49 |

2843(терм. разл. при 1 атм. N2) |

|

|

U0,8Pu0,2N |

- |

489,1 |

3053(терм. разл. при 1 атм. N2) |

|

64 |

Тенишев А.В. «Конструкционные и функциональные материалы» для групп Ф8-04 и 05, г. Москва, 2013 |

|

||||

Производство нитридного ЯТ

Схема карботермического метода |

Схема метода получения |

|

мононитридов металлов |

||

|

Тенишев А.В. «Конструкционные и функциональные материалы» для групп Ф8-04 и 05, г. Москва, 2013 |

65 |

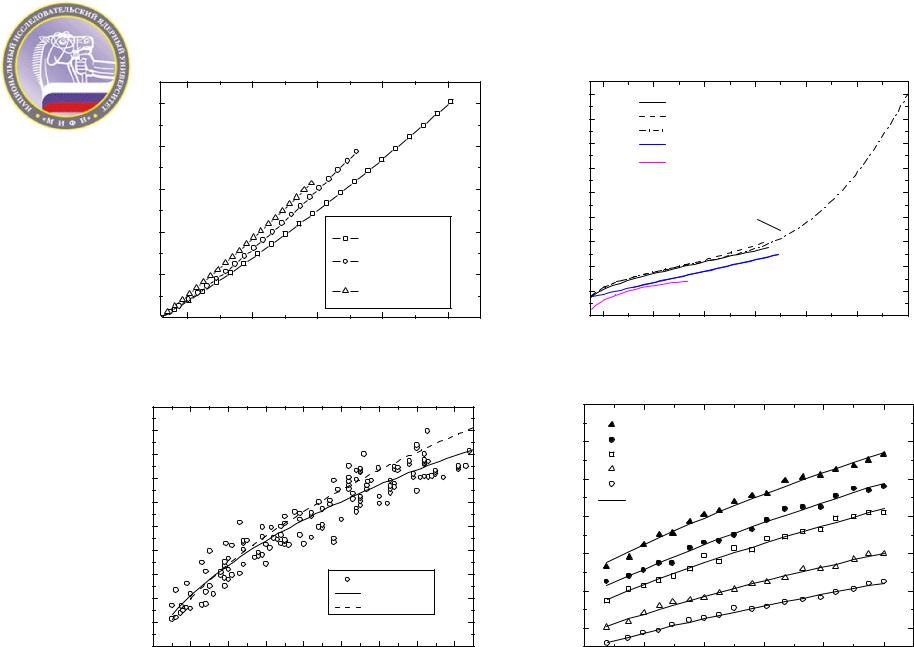

Свойства нитридного ЯТ

|

2,0x10-2 |

|

|

|

|

|

130 |

|

|

|

|

|

|

120 |

|

|

|

|

|

|

|

|

|

|

1,6x10-2 |

|

|

|

|

К |

110 |

|

|

|

|

|

|

моль |

100 |

0 |

1,2x10-2 |

|

|

|

|

90 |

|

L/L |

|

|

|

|

|

/ |

|

8,0x10-3 |

|

|

UN |

|

, Дж |

80 |

|

|

|

|

70 |

||||

|

|

|

|

p |

|||

|

|

|

|

U0.8Pu0.2N |

C |

60 |

|

|

-3 |

|

|

|

|||

|

4,0x10 |

|

|

U0.5Pu0.5N |

|

50 |

|

|

|

|

|

|

|||

|

0,0 |

1000 |

1500 |

2000 |

2500 |

|

40 |

|

500 |

|

400 |

||||

|

|

Температура, К |

|

|

|

||

|

32 |

|

|

|

|

|

20 |

30 |

|

|

|

|

|

|

|

|

Вт/мК |

|

Вт/мК |

|

|

|

|

|

|

|

|

18 |

|

28 |

|

UN |

|

|

|

|

|

|

|

|

26 |

|

|

|

|

|

|

Теплопроводность, |

16 |

||

Теплопроводность, |

|

|

|

|

|

|

|

|

|

|

24 |

|

|

|

|

|

|

|

|

|

14 |

22 |

|

|

|

|

|

|

|

|

|

|

20 |

|

|

|

|

|

|

|

|

|

12 |

18 |

|

|

|

|

|

Эксперимент |

|

|

10 |

|

|

|

|

|

|

|

|

|

|||

16 |

|

|

|

|

|

Hayes |

|

|

|

|

|

|

|

|

|

Ross |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

14 |

|

|

|

|

|

|

|

|

|

8 |

|

|

|

|

|

|

|

|

|

|

|

12 |

|

|

|

|

|

|

|

|

|

600 |

200 |

400 |

600 |

800 |

1000 |

1200 |

1400 |

1600 |

1800 |

|

|

Температура, К

UN, Oetting et al.

UN, Tagawa

UN, Hayes et al.

U0.8Pu0.2N, Alexander et al.

PuN, Blank

UN

U0.8Pu0.2N

U0.8Pu0.2N

PuN

PuN

800 |

1200 |

1600 |

2000 |

2400 |

2800 |

Температура ,К

93.4%ТП, 0.3 вес% |

U |

Pu N |

|||||||||||||

91.2%ТП, 0.6 вес% |

0.8 |

0.2 |

|||||||||||||

88.0%ТП, 1.0 вес% |

|

|

|

|

|||||||||||

84.4%ТП, 1.5 вес% |

|

|

|

|

|||||||||||

81.6%ТП, 2.0 вес% |

|

|

|

|

|||||||||||

МНК аТb |

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

800 |

1000 |

1200 |

1400 |

1600 |

Температура, К

Тенишев А.В. «Конструкционные и функциональные материалы» для групп Ф8-04 и 05, г. Москва, 2013 |

66 |

Влияние облучения на нитридное ЯТ

Перестройка структуры

Незначительная: в центре – радиально вытянутые столбчатые зерна, в центре, а на периферии крупные равноосные. На периферии больше трещин.

Распухание

Распухание при Тцентра < 1300 ºС составляет 1,6% на 1% выгорания т.а., т.е. существенно меньше, чем у других видов топлива. При Тц >1300˚С

распухание возрастает до 3-5% на 1% выгорания т.а.

Выделение ГПД.

Лучше удерживает ГПД, чем карбиды и оксиды. При выгорании 10% - выделяется 15-18% всех ГПД.

Радиационная ползучесть.

Ниже, чем у оксидного топлива и сравнима с ползучестью карбидного топлива.

Природный азот более чем на 90% состоит из 14N

При облучении 14N идут (n,p) и (n,α) реакции образуется гелий и водород. Т.о. увеличивается суммарная концентрация газа в ЯТ => увеличивается распухание.

Если заменить 14 N на 15N, то этих реакций не будет и сечений поглощения тепловых нейтронов значительно снизится, но с точки зрения экономики это не выгодно.

Тенишев А.В. «Конструкционные и функциональные материалы» для групп Ф8-04 и 05, г. Москва, 2013 |

67 |

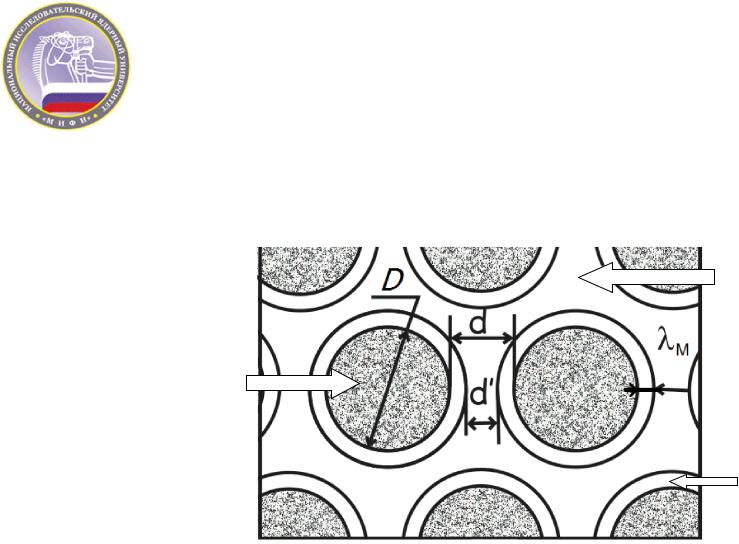

Дисперсное ядерное топливо

Вид ядерного топлива, в котором делящийся материал в виде мелких частиц из сплавов, интерметаллидов или соединений урана и плутония распределен по объему неделящейся матрицы из конструкционного материала, получил название дисперсного ядерного топлива (ДЯТ)

|

Конструкционный |

Делящаяся фаза в |

материал или |

виде |

матрица |

топливных частиц, |

(Al, Zr, корр.- |

распределенных в |

стойкая сталь, |

матрице (UO , |

ZrO2, Mo и т.д.) |

2 |

Зона |

U-Mo, UAlх и т.д.) |

|

|

радиационного |

|

повреждения |

|

матрицы (ЗРП) |

Высокая плотность потока нейтронов (>1014 нейтр./см2·с) Весьма большие удельные объемные мощности энерговыделения, доходящие до 1500–1700 кВт/л активной зоны.

Тенишев А.В. «Конструкционные и функциональные материалы» для групп Ф8-04 и 05, г. Москва, 2013 |

68 |

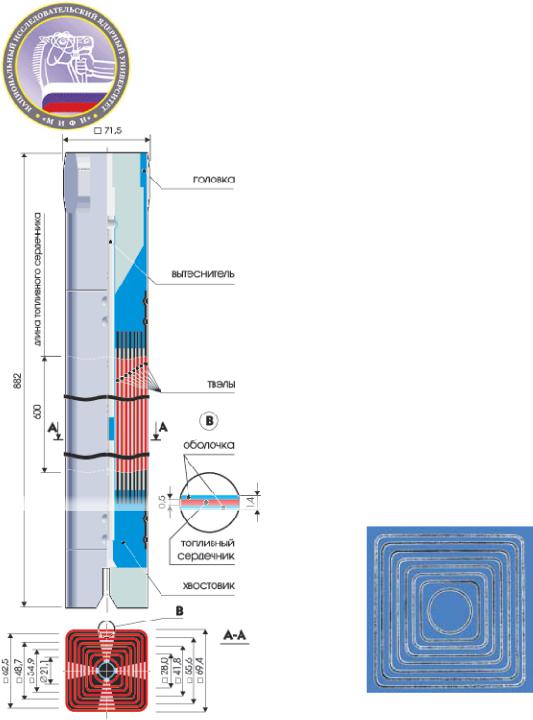

Дисперсное ядерное топливо. Твэлы и ТВС

Технические данные и условия эксплуатации ТВС ВВР-М5 (модификация с длиной топливного сердечника 600 мм)

Количество твэлов в ТВС, шт. |

5 |

|

|

Тип твэла |

трехслойный, дисперсионный |

|

|

Толщина стенки твэла, мм |

1,3 |

|

|

Обогащение топлива по U235, % |

36 |

Масса U235, г |

65 |

Содержание U235 в единице объема активной зоны, г/л |

122,6 |

Поверхность теплосъема в единице объема активной |

6,56 |

зоны, см2/см3 |

|

Материал оболочек твэлов и концевых деталей |

алюминиевый сплав |

|

|

Топливо |

металлокерамика |

|

|

Масса, кг |

0,9 |

|

|

Теплоноситель |

вода обессоленная |

|

|

Температура теплоносителя, °C |

50-65 |

|

|

Температура оболочки твэла, °C |

до 110 (кипение на |

|

поверхности твэлов не |

|

допускается) |

Средняя глубина выгорания U235 в выгружаемой ТВС, % |

не менее 40 |

|

|

Шлиф поперечного сечения ТВС ВВР-М5

Тенишев А.В. «Конструкционные и функциональные материалы» для групп Ф8-04 и 05, г. Москва, 2013 |

69 |

Дисперсное ядерное топливо. Твэлы и ТВС

Технические характеристики и условия эксплуатации ТВС ИРТ-3М

Количество твэлов в ТВС, шт. |

8 |

|

||

(6; 4) |

|

|||

|

|

|||

Тип твэла |

трехслойный, дисперсионный |

|||

|

|

|

|

|

Толщина стенки твэла, мм |

1,4 |

|

||

|

|

|

|

|

Толщина стенки твэла, мм |

36 |

|

20 |

|

|

|

|

|

|

Масса U235, г |

352 |

|

400 |

|

|

(309;235) |

|

(352;267) |

|

Содержание U235 в единице объема активной зоны, г/л |

119,0 |

|

135,2 |

|

|

(104,5;79,5) |

|

(119,0;90,3) |

|

Поверхность теплосъема в единице объема активной зоны, |

5,25 |

|

||

см2/см3 |

(4,62 ; 3,50) |

|||

Материал оболочек твэлов и концевых деталей |

алюминиевый сплав |

|||

|

|

|

||

Топливо |

металлокерам |

|

U-Mo сплав |

|

ика |

|

|||

|

|

|

||

Масса, кг |

4,3(3,7;2,9) |

|

4,8(4,2;3,4) |

|

|

|

|

||

Теплоноситель |

Вода |

обессоленная |

||

|

|

|

||

Температура теплоносителя, °C |

40-60 |

|

||

|

|

|||

Температура оболочки твэла, °C |

до 100 (кипение на поверхности |

|||

твэлов не допускается) |

||||

|

||||

Средняя глубина выгорания U235 в выгружаемой ТВС, % |

не менее 40 |

|||

Шлиф поперечного сечения ТВС ИРТ-3М

Тенишев А.В. «Конструкционные и функциональные материалы» для групп Ф8-04 и 05, г. Москва, 2013 |

70 |