- •1 Описание объекта производства

- •2 Анализ технологичности конструкции детали

- •2.1 Коэффициент точности обработки

- •2.2 Коэффициент шероховатости поверхностей

- •2.3 Коэффициент унификации конструктивных элементов [7]

- •3 Определение серийности производства

- •4 Выбор методов изготовления заготовок

- •4.1 Литье в песчано-глинистые формы

- •4.2 Технологический процесс литья в песчано-глинистой форме

- •4.3 Технологическая себестоимость заготовки

- •5.1 Получение заготовок методом горячей объемной штамповки

- •6 Сравнительный анализ метода получения заготовок

4 Выбор методов изготовления заготовок

При выборе заготовки изначально необходимо установить вид заготовки (отливка, поковка, штамповка, прокат, свободная ковка). Затем выбрать метод формообразования заготовки (литье в песчаные, стержневые или металлические формы; ковка свободная, в подкладных или закрытых штампах) [6].

Для заданной детали назначаем методы её получения, определяем конфигурацию, размеры, допуски, припуски на обработку и формируем технические условия на изготовление. Главным при выборе заготовки является обеспечение заданного качества готовой детали при её минимальной себестоимости.

В данной курсовой работе, необходимо выбрать и рассмотреть два оптимальных метода получения заготовок, для проектируемой детали и выбрать наиболее эффективный из них [4].

4.1 Литье в песчано-глинистые формы

Литье — заполнение чего-либо (формы, ёмкости, полости) материалом, находящимся в жидком агрегатном состоянии [3].

В машиностроении литье классифицируют по:

Материалу отливок:

а) металлическое — чёрное (из сплавов на основе железа — стали и чугуна), и цветное (из цветных и драгоценных металлов — меди, алюминия, магния, олова, висмута, свинца, серебра, золота), и сплавов на их основе;

б) неметаллическое — из пластических масс, полимеров, минералов, бетона, гипса, органических веществ, керамики, стекла, соли, шлака и других материалов;

Назначению отливок: производственно — техническое, бытовое, медицинское, декоративное, художественное и пр;

Точности размеров, степени шероховатости поверхности отливок, наличию и величине припуска для механической обработки: грубое, точное, прецизионное;

Специальным требованиям, предъявляемым к отливкам.

Технологии (видам, способам, методам) получения отливок: в землю, в коки́ль, по выплавляемым моделям, под давлением, электрошлаковое, по газифицируемым моделям, в формы из холоднотвердеющих смесей, выжиманием, по замораживаемым моделям, центробежное, непрерывное, вакуумное и др.

Возможны варианты одной технологии (например, литье по выплавляемым моделям из парафина — стеариновых смесей и литье по выплавляемым моделям из легкоплавких сплавов) и объединение различных технологий (например электрошлаковое литьё в кокиль) [2].

Литьём в разовые песчаные формы получают до 80 % (по массе) отливок. Достоинствами литья в песчаные формы являются его экономичность и универсальность: применяется при любом типе производства, для отливок

любых размеров и массы, практически для любых литейных сплавов. К основным недостаткам рассматриваемого способа относятся относительно невысокая размерная точность и повышенная шероховатость поверхности отливок, что вызывает необходимость последующей механической обработки резанием.

4.2 Технологический процесс литья в песчано-глинистой форме

Заготовку перед первой технологической операцией процесса изготовления детали называют исходной. Для получения детали из заготовки ее подвергают механической обработке, в результате которой удалением слоя материала с отдельных её поверхностей получают заданные конструктором на чертеже геометрическую форму, размер и свойства поверхностей детали. Удаляемый слой материала называется припуском. Он необходим для надежного обеспечения геометрических характеристик и шероховатости рабочих поверхностей детали. Величина припуска зависит от глубины дефектов поверхности и определяется видом и способом получения заготовки, её массой и габаритами.

Кроме припусков при механической обработке удаляются напуски, которые составляют часть объема заготовки, добавляемую иногда для упрощения технологического процесса ее получения [2].

При изготовлении деталей в машиностроении появляются дефекты, которые влияют на прочность и внешний вид заготовки, подлежат исправлению. В технических условиях должны быть указаны вид дефекта, его количественная характеристика и способы исправления (вырубка, заварка, пропитка различными химическими составами, правка).

Поверхности отливок должны быть чистыми и не должны иметь пригаров, спаев, ужимин, плен, намывов и механических повреждений. Заготовка должна быть очищена или обрублена, места подвода литниковой системы, заливы, заусенцы и другие дефекты должны быть зачищены, удалена окалина. Особенно тщательно должны быть очищены полости отливок.

Заготовки, у которых отклонение от прямолинейности оси (кривизна) влияет на качество и точность работы машины, подлежат обязательному естественному или искусственному старению согласно технологическому процессу, обеспечивающему снятие внутренних напряжений, и правке.

Поступающие на обработку заготовки должны соответствовать утвержденным техническим условиям. Поэтому их подвергают техническому контролю по соответствующей инструкции, устанавливающей метод контроля, периодичность, количество проверяемых заготовок в процентах к выпуску и т.д. Обычно проверяют химический состав, механические свойства материала, структуру, наличие внутренних дефектов, размеры, массу заготовки.

Исходный материала для приготовления формовочных и стержневых смесей являются кварцевый песок, глина и различные добавки (связывающие свойства). В нашем случае будет использована единая смесь с содержанием 10% свежих компонентов, включающих глину и песок (9%) и каменный уголь (1%) и 90% компонентов, использованных ранее. Будем использовать облицовочную смесь, содержащую 35% свежих компонентов, которые содержат 5% каменного угля и 30% глины и песка и 65% компонентов, использованных ранее и влажностью от 3.5 до 4.5%, прочностью от 60 до120 кПа (от 0.6 до 1.2 кг/см3).

При приготовлении формовочной смеси предварительно, песок (основная составляющая) подвергают сушке и просеиваю для удаления посторонних примесей, а глину сушу, размалываю и просеиваю.

В качестве связующих добавок применяем жидкое стекло, цемент и т.д., которые держат форму, не дают ей рассыпаться. После подготовки всех компонентов их смешиваем в необходимых пропорциях, увлажняем, разрыхляем и подается к месту формовки.

В машиностроении различают следующие виды форм:

разовые – служат для получения только одной отливки, после чего их разрушают. Для их изготовления используют песчано-глинистые смеси, в состав которых входит кварцевый песок от 85 до 90 %, огнеупорная глина от 8 до 14 %,

вода и связующие (жидкое стекло, искусственные смолы и др.).

Разовые формы могут быть сырыми, сухими, поверхностно – высушиваемыми и химически твердеющими.

постоянные – изготавливаются преимущественно из металла. Такие формы обеспечивают получение в одной форме нескольких тысяч, а иногда десятков тысяч отливок. Металлические формы – кокиль – применяют в серийном производстве, а также при специальных способах литья.

Выбор положения отливки в форме при заливке зависит от требований, предъявляемых к плотности и шероховатости отдельных элементов отливки.

Для данной детали типа губка будет разовая форма.

Чтобы обеспечить направленную кристаллизацию металла, наиболее массивные части отливки располагают вверху, ответственные поверхности – внизу или вертикально.

Выбранное положение отливки в форме должно обеспечить удобство изготовления и сборки формы. Выбор места разъема модели и формы зависит от размеров литой детали, её конфигурации и характера производства. Расположение разъема должно обеспечить беспрепятственное удаление модели из формы, исключить отъемные части модели и по возможности - стержни. Необходимо стремиться к созданию одной плоскости разъема, используя правило световых теней, согласно которому теневые участки при воображаемом освещении детали параллельными лучами в направлении, перпендикулярном к плоскости разъема формы или стержневого ящика, должны отсутствовать.

Также в литье используют понятие формовка.

Формовка — наиболее сложная и трудоемкая операция производства отливок в разовых песчано-глинистых формах. Трудоемкость изготовления литейных форм составляет 40...60 % от общей трудоемкости получения отливок.

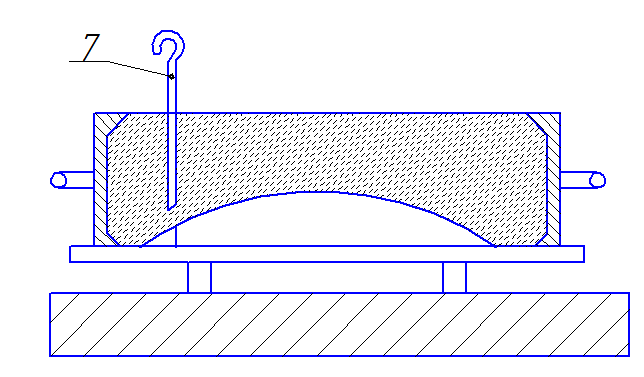

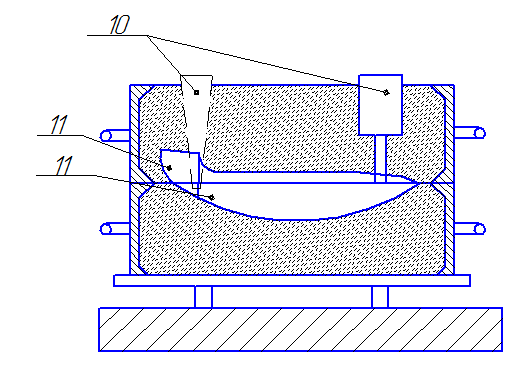

Рассмотрим процесс формовки для детали губка рисунок 5.

На под модельный щит 3 укладываем половину модели 2 и устанавливаем нижнюю опоку, затем сквозь сито 4 на поверхность модели наносим противопригарный припыл — древесно-угольная пыль, графитовый

порошок.

Лопатой 5 наносим на модель облицовочную формовочную смесь, а затем засыпаем всю опоку наполнительной формовочной смесью.

Ручной или пневматической трамбовкой 6 уплотняем смесь,

сгребаем ее остатки и накалываем душником (шилом) 7 отверстия для лучшего выхода газов.

Затем нижнюю опоку с заформованной моделью переворачиваем на 180° устанавливаем вторую половину модели 8 и верхнюю опоку 9.

После установки моделей литниковой системы 10 в той же последовательности заформовываем верхнюю опоку.

По окончании формовки опоки разнимают, осторожно удаляют модели, поправляют обрушившиеся места формы припыливают ее изнутри и, уложив в нижнюю полуформу на место знаков,

вновь устанавливаем верхнюю полуформу на нижнюю и скрепляем их при помощи болтов, струбцин или просто придавливаем грузом, чтобы предотвратить прорыв металла по плоскости разъема формы. В таком виде литейная форма готова для заливки металла 12.

Для образования рабочей полости литейной формы используют оснастку, включающую модельный комплект. Модельный комплект — приспособления,

включающие литейную модель, стержневые ящики (один или несколько), модельные плиты, модели литниковой системы. Оснастка содержит сушильные плиты, опоки и щитки [5].

Модель - формообразующее приспособление, которым получают

отпечаток, соответствующий внешней конфигурации отливок. Их изготавливают из дерева, пластмасс или металла. Для данной детали губки модель будет из дерева.

Стержневой ящик – приспособление, в котором изготавливают стержни из смеси песка и глины. В данной заготовки стержней не буде так как диаметр отверстий глухих и сквозных менее 5 мм.

Сушильные плиты для стержней - приспособления, на котором сушат стержни для сохранения их формы.

Опоки - жесткие рамки, в которых формируют смесь, их, как правило, 2 и при сборке они образуют единую форму.

Нормальные размеры опок представляют габаритами моделей, расположением литниковой системы и необходимыми расстояния между ними и стенками опок, а также между моделями и верхними и нижними кромками опок. Эти расстояния надо делать возможно меньше; однако они должны быть достаточными, чтобы обеспечить сопротивление формы продавливанию или прорыву ее металлом в полости разъема. Площадь опок должна быть максимально использована моделями.

Допустимые расстояния между моделью и элементами формы:

расстояние от верха модели до верха опоки –50 мм;

от низа модели до низа опоки – 50 мм;

от модели до стенок опоки – 40 мм;

от кромки стояка до стенки – 40 мм;

между кромками моделей – 40 мм;

от кромки шлакоуловителя до кромки модели – 30 мм.

По ГОСТ 26645-85 назначаем припуски на механическую обработку на поверхности, где указана шероховатость. Поверхности (2), (10) – припуск 4 мм, 2 поверхности (15) – припуск 3,2 мм, поверхность (6) – припуск 4,3.

Литейные уклоны служат для лучшего съема полуформ. По ГОСТ 3212-92 уклоны для нашей детали составляют 1◦ 30’ и 1◦ 05’.

Радиус галтели равен от 1/5 до 1/3 средней арифметической тол-

щины стенок, сопрягаемых друг с другом под углом. Выбираем стандартный размер из ряда 1, 2, 3, 5, 8, 10, 15, 20, 25, 30 и 40 мм. Принимаем

радиусы 2, 3 и 5 мм.

Для данной отливки допуски линейных размеров равны 2,4 мм в соответствии с ГОСТ Р 53464-2009. Номинальной массой отливки является

масса детали с учетом припуска на механическую обработку. Отклонение массы зависит от ее номинального значения, способа литья и точности изготовления детали. Допуски массы отливок равны 4 % в соответствии с ГОСТ Р 53464-2009.

В условиях серийного производства можно использовать как ручную, так и машинную формовку. Для изготовления данной отливки применим машинную формовку. Машинная формовка позволяет механизировать две основные операции формовки (уплотнение смеси, удаление модели из формы) и некоторые вспомогательные (устройство литниковых каналов и т.д.). При механизации процесса формовки улучшается качество уплотнения, возрастает точность размеров отливки, резко повышается производительность труда, облегчается труд рабочего и улучшается санитарно-гигиенические условия в цехе, уменьшатся брак.

При выборе формовочной машины необходимо учитывать следующие факторы:

формовочная машина должна быть полностью загружена;

формовочная машина должна иметь максимальную

производительность.

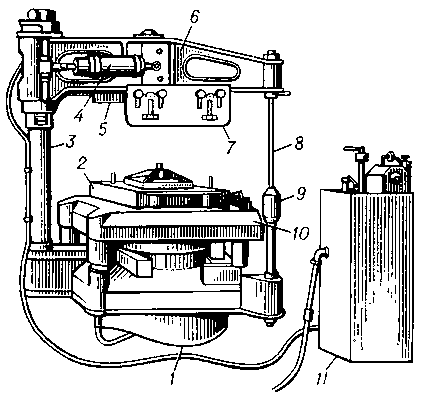

В качестве формовочной машины применим машину импульсного типа 91271БМ [8]. Данна машина, показанная на рисунке 6, предназначена для изготовления верхних полу форм и работает в паре с машиной для изготовления нижних полу форм. Такое сочетание формовочных машин

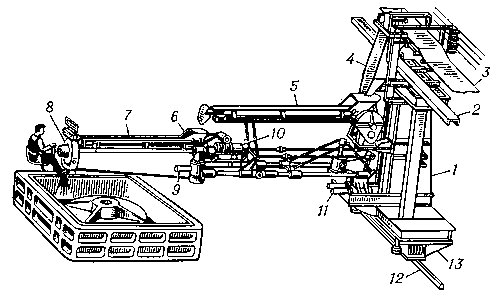

наиболее эффективно, т.к. исключает переворот верхней полуформы вовремя сборки формы. Изготовление формы в целом на одной машине производится только для мелкихотливок, когда формовка осуществляется по съёмной опоке. И применим пескомёт (представленный на рисунке 7) механизируют насыпку

смеси в опоку и её уплотнение при помощи метательнойголовки, пескодувные и пескострельные машины при помощи сжатого воздуха. Извлечение модели притакой формовке производится с помощью поворотно-вытяжных машин.

Рисунок 6 - Формовочная машина:

1 — станина; 2 — модельная плита; 3 — колонна прессовой траверсы;

4 — цилиндр поворота траверсы; 5 — прессовая колодка; 6 — прессовая траверса; 7 — сталкиватель готовых полуформ на конвейер; 8 — стойка (дополнительная опора) прессовой траверсы; 9 — замок стойки траверсы;

10 — протяжная рамка; 11 — колонка управления.

Рисунок 7 - Консольный пескомёт:

1 — тележка; 2 — подкрановый путь; 3 — ленточный транспортёр;

4 —жёлоб для смеси; 5 — большой рукав; 6 — воронка для смеси;

7 — малый рукав; 8 — метательная головка; 9— цилиндр механизма

поворота малого рукава; 10 — электродвигатель метательной головки;

11 —цилиндры механизма поворота большого рукава; 12 — рельс;

13 — механизм передвижения тележки.

Таблица 8 - Технические характеристики формовочной установки 2Н380

-

Технические характеристики

Модель

Давление сжатого воздуха, Мпа

Удельное давление допрессовки, кг/см кв.

Установленная мощность, кВт

2Н380

0,63

до 12

5,5

Масса отливки детали губка (рисунок 8) m=2 кг.

Рисунок 8 – Отливка, полученная методом литья