- •1 Кинематический расчет привода

- •1.1 Определение кпд и выбор электродвигателя

- •1.2 Определение передаточных чисел, частот вращения, угловых скоростей и моментов на валах

- •2 Расчет тихоходной ступени редуктора (цилиндрической прямозубой передачи)

- •2.1 Выбор материала и определение допускаемых контактных напряжений

- •2.2 Проектный расчет

- •2.3 Проверочный расчет

- •3 Расчет быстроходной ступени редуктора

- •3.1 Выбор материала и определение допускаемых контактных напряжений

- •3.2 Проектный расчет

- •3.3 Проверочный расчет

- •4 Расчет цепной передачи

- •5 Предварительный расчет валов редуктора

- •5.1 Быстроходный вал

- •5.2 Промежуточный вал

- •5.3 Тихоходный вал

- •6 Конструирование колес редуктора

- •6.1 Конструирование шестерни цилиндрической косозубой передачи

- •6.2 Конструирование колеса цилиндрической косозубой передачи

- •6.3 Конструирование шестерни цилиндрической прямозубой передачи

- •6.4 Конструирование колеса цилиндрической прямозубой передачи

- •7 Расчёт шпоночных соединений

- •7.1 Шпонки быстроходного вала редуктора

- •7.2 Шпонки промежуточного вала редуктора

- •7.3 Шпонки тихоходного вала редуктора

- •8 Конструктивные размеры деталей корпуса редуктора

- •9 Эскизная компоновка редуктора

- •10 Проверка долговечности подшипников

- •10.1 Подшипники быстроходного вала редуктора

- •9.1.1 Реакции опор быстроходного вала редуктора

- •10.1.2 Построение эпюр изгибающих и крутящего моментов

- •10.1.3 Расчёт долговечности подшипников быстроходного

2.2 Проектный расчет

Межосевое расстояние из условия контактной выносливости поверхности зубьев ([1], (3.8)):

(2.4)

(2.4)

где

![]() – коэффициент нагрузки;

– коэффициент нагрузки;

![]() –коэффициент

ширины венца по межосевому расстоянию,

по ГОСТ

–коэффициент

ширины венца по межосевому расстоянию,

по ГОСТ

2185–66 [3] принимаем

![]()

![]() (2.5)

(2.5)

где

![]() – коэффициент, учитывающий неравномерность

распределения нагрузки между зубьями,

для косозубых колёс

– коэффициент, учитывающий неравномерность

распределения нагрузки между зубьями,

для косозубых колёс

![]() ([1], стр.

26);

([1], стр.

26);

![]() –коэффициент,

учитывающий неравномерность распределения

нагрузки

–коэффициент,

учитывающий неравномерность распределения

нагрузки

по ширине венца,

![]() ([1], таблица

3.1);

([1], таблица

3.1);

![]() –динамический

коэффициент,

–динамический

коэффициент,

![]() ([1], стр. 27).

([1], стр. 27).

![]() (2.6)

(2.6)

(2.7)

(2.7)

По ГОСТ 2185–66 [2] принимаем стандартную величину:

![]() (2.8)

(2.8)

Окружной модуль зацепления:

![]() (2.9)

(2.9)

По ГОСТ 9563–60 [3] принимаем стандартную величину:

![]() (2.10)

(2.10)

Суммарное число зубьев:

(2.11)

(2.11)

Число зубьев шестерни:

(2.12)

(2.12)

Принимаем число зубьев шестерни:

![]() (2.13)

(2.13)

Число зубьев колеса:

![]() (2.14)

(2.14)

Уточняем передаточное число:

(2.15)

(2.15)

Отклонение от заданного составляет:

(2.16)

(2.16)

что входит в интервал 2,5%, допустимый для зубчатых передач, с передаточным числом менее 4,5.

Проверяем межосевое расстояние:

![]() (2.17)

(2.17)

Основные размеры шестерни и колеса:

делительные диаметры:

![]() (2.18)

(2.18)

![]() (2.19)

(2.19)

проверяем межосевое расстояние:

![]() (2.20)

(2.20)

диаметры вершин зубьев:

![]() (2.21)

(2.21)

![]() (2.22)

(2.22)

диаметры впадин зубьев:

![]() (2.23)

(2.23)

![]() (2.24)

(2.24)

ширина колеса:

![]() (2.25)

(2.25)

согласно требований ГОСТ 2185–60 по ГОСТ 6636–69 [3] из ряда Ra20 принимаем:

![]() (2.26)

(2.26)

ширина шестерни:

![]() (2.27)

(2.27)

2.3 Проверочный расчет

Коэффициент ширины шестерни по диаметру:

(2.28)

(2.28)

Окружная скорость колеса:

![]() (2.29)

(2.29)

По таблице 3.6 [1] назначаем восьмую степень точности передачи.

Уточняем составляющие коэффициента нагрузки ([1], таблицы 3.4 –3.6):

![]() (2.30)

(2.30)

![]() (2.31)

(2.31)

![]() (2.32)

(2.32)

Уточняем коэффициент нагрузки:

![]() (2.33)

(2.33)

Действующее контактное напряжения ([1], 3.5):

(2.34)

(2.34)

Условие прочности выполнено.

Отклонение действующих контактных напряжений от допускаемых составляет:

(2.35)

(2.35)

Такое отклонение не входит в допустимый интервал 15% превышения допускаемых напряжений над действующими.

Силы, действующие в зацеплении:

окружная:

(2.36)

(2.36)

радиальная:

![]() (2.37)

(2.37)

где α – угол зацепления, для стандартных эвольвентных зубчатых передач

![]()

![]() (2.38)

(2.38)

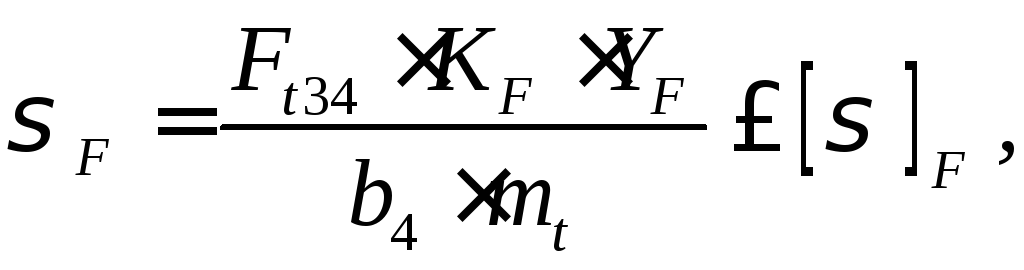

Условие прочности по напряжениям изгиба:

(2.39)

(2.39)

где

![]() − действующие напряжения изгиба, МПа;

− действующие напряжения изгиба, МПа;

![]() −коэффициент

нагрузки;

−коэффициент

нагрузки;

![]() −коэффициент

прочности зуба, зависящий от числа

зубьев колес;

−коэффициент

прочности зуба, зависящий от числа

зубьев колес;

![]() −допускаемые

напряжения изгиба, МПа.

−допускаемые

напряжения изгиба, МПа.

![]() (2.40)

(2.40)

где

![]() −

коэффициент, учитывающий неравномерность

распределения нагрузки по длине зубьев,

для несимметричного расположения колес

−

коэффициент, учитывающий неравномерность

распределения нагрузки по длине зубьев,

для несимметричного расположения колес

![]() ([1] таблица 3.7);

([1] таблица 3.7);

![]() −коэффициент,

учитывающий динамическое действие

нагрузки, для прямозубых передач при

твердости зубьев менее HB350 и окружной

скорости до 3 м/с при восьмой степени

точности

−коэффициент,

учитывающий динамическое действие

нагрузки, для прямозубых передач при

твердости зубьев менее HB350 и окружной

скорости до 3 м/с при восьмой степени

точности

![]() ([1],

таблица 3.8).

([1],

таблица 3.8).

![]() (2.41)

(2.41)

Коэффициент прочности зуба для шестерни ([1], стр. 35):

![]() (2.42)

(2.42)

для колеса:

![]() (2.43)

(2.43)

Допускаемое напряжение изгиба:

(2.44)

(2.44)

где

![]() − предел выносливости при базовом числе

циклов;

− предел выносливости при базовом числе

циклов;

![]() −коэффициент

запаса прочности.

−коэффициент

запаса прочности.

Для стали 40Х с термообработкой улучшением ([1], таблица 3.9):

![]() (2.45)

(2.45)

Предел выносливости при базовом числе циклов:

для шестерни:

![]() (2.46)

(2.46)

для колеса:

![]() (2.47)

(2.47)

Коэффициент запаса прочности:

![]() (2.48)

(2.48)

где

![]() −

коэффициент, учитывающий нестабильность

свойств материалов,

−

коэффициент, учитывающий нестабильность

свойств материалов,

![]() ([1], таблица 3.9);

([1], таблица 3.9);

![]() −коэффициент,

учитывающий способ получения заготовки

зубчатого

−коэффициент,

учитывающий способ получения заготовки

зубчатого

колеса,

![]() ([1], стр. 36).

([1], стр. 36).

![]() (2.49)

(2.49)

Допускаемые напряжения:

для шестерни:

(2.50)

(2.50)

для колеса:

(2.51)

(2.51)

Определяем

соотношение

![]()

для шестерни:

(2.52)

(2.52)

для колеса:

(2.53)

(2.53)

Дальнейший расчет производим для зубьев колеса, для которого найденное отношение меньше ([1], стр. 35).

(2.54)

(2.54)

Условие прочности выполнено.