- •Введение

- •1 Основные понятия и определения

- •1.3.2 Геометрические параметры инструмента (в статике)

- •Вспомогательные углы резца

- •1.3.6 Формы передней поверхности резца

- •1.3.7 Классификация резцов

- •1.4 Элементы режима резания

- •1.6.4 Твёрдые сплавы

- •1.6.5 Минералокерамика

- •1.6.6 Алмазы

- •1.6.7 Синтетические сверхтвёрдые материалы

- •2 Физические основы процесса резания

- •2.1 Методы изучения зоны образования стружки

- •2.2 Типы стружек

- •2.2.1 Образование сливной стружки

- •I – зона первичной пластической деформации;

- •2.2.2 Образование текстуры стружки и нароста

- •2.2.3 Влияние различных факторов на образование нароста

- •2.3 Усадка стружки

- •2.4 Влияние различных факторов на коэффициент усадки стружки

- •3 Тепловые явления при резании металлов

- •3.1 Работа резания и её составляющие

- •3.2 Тепловой баланс в зоне резания

- •3.3 Температура резания

- •3.3.1 Методы определение температуры в зоне резания

- •3.3.2 Получение эмпирических зависимостей для расчёта температуры резания

- •3.3.3 Влияние различных факторов на температуру резания

- •3.3.4 Смазочно-охлаждающие жидкости (сож)

- •4 Изнашивание и стойкость режущего инструмента

- •4.1 Физическая природа изнашивания инструмента

- •4.2 Виды износа инструмента

- •4.3 Критерии износа инструмента

- •4.3.1 Критерий оптимального износа

- •4.3.2 Критерий технологического износа

- •4.4 Влияние различных факторов на период стойкости инструмента

- •4.5 Вывод формулы для расчёта скорости резания

- •4.6 Упрочнение (наклёп) в зоне резания

- •5 Основные операции механической обработки

- •5.1 Точение

- •5.1.1 Силы резания

- •5.1.3 Измерение составляющих силы резания

- •5.1.4 Способы завивания и дробления стружки при токарной обработке

- •5.1.5 Назначение параметров режима резания при токарной обработке

- •5.2 Строгание

- •5.2.1 Элементы режима резания

- •5.4.4 Изменение геометрии сверла в кинематике

- •5.4.5 Особенности процесса сверления

- •5.5 Зенкерование

- •5.6 Развёртывание отверстий

- •5.6.1 Особенности процесса зенкерования и развёртывания

- •5.7.2 Встречное и попутное фрезерование

- •5.8 Протягивание

- •5.8.6 Силы резания при протягивании

- •5.9 Нарезание резьбы

- •5.9.1 Нарезание резьб резцами

- •5.9.2 Изменение геометрии резьбового резца в кинематике

- •5.11.2 Характеристики шлифовальных кругов

- •5.11.3 Маркировка шлифовальных кругов

- •44А40с25к5

- •5.11.4 Шлифование

2.4 Влияние различных факторов на коэффициент усадки стружки

а) С увеличением твёрдости и прочности обрабатываемого материала снижается коэффициент усадки стружки (Кс).

б) С увеличением скорости резания уменьшается коэффициент усадки стружки (Кс).

Р исунок

36

исунок

36

в) С увеличением толщины срезаемого слоя уменьшается коэффициент усадки стружки (Кс), так как β1 увеличивается.

Рисунок 37 - Влияние толщины срезаемого слоя на Кс

г) С увеличением переднего угла γ усадка стружки снижается.

Увеличение угла γ приводит к повороту всех сил по часовой стрелке. Вследствие этого угол действия ω уменьшается, а угол сдвига β1 увеличивается. Увеличение угла β1 снижает работу пластической деформации срезаемого слоя, так как площадь поверхности сдвига уменьшается, следовательно, уменьшается усадка стружки.

Р исунок

38

исунок

38

Чем больше γ, тем хуже условия для образования нароста. При γ=450 нароста не образуется при любых скоростях.

д) С увеличением главного угла в плане ϕ усадка стружки снижается, так как увеличивается толщина срезаемого слоя.

![]()

е) Применение смазочно-охлаждающей жидкости снижает КL за счёт уменьшения сил трения.

На высоких скоростях резания эффективность СОЖ снижается, так как высокая температура разрушает (испаряет) плёнку СОЖ.

3 Тепловые явления при резании металлов

3.1 Работа резания и её составляющие

![]()

![]() ,

,

где Eп.д. – работа пластических деформаций;

Етр.п. – работа сил трения по передней поверхности;

Етр.з. – работа сил трения по задней поверхности.

![]() - удельная работа

(пластической деформации)

- удельная работа

(пластической деформации)

V

a

γ

ϕ

e

, так как КL.

V

a

γ

ϕ

e

, так как КL.

3.2 Тепловой баланс в зоне резания

![]()

где 1/427 – тепловой эквивалент;

Q – тепло, выделяемое при резании.

![]() ,

,

![]()

Р исунок

39 – Схема образования и отвода тепла

из зоны резания

исунок

39 – Схема образования и отвода тепла

из зоны резания

Чем больше скорость, тем меньше тепла отводится в резец. При обработке различных материалов эти соотношения различные.

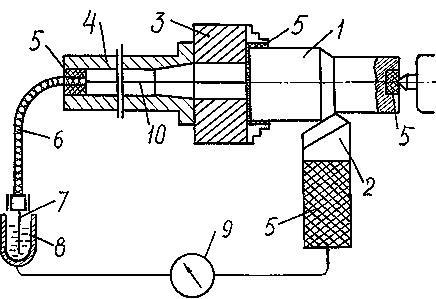

Практическое определение теплового баланса

Р

аспределение

тепла между стружкой, заготовкой и

инструментом изучают калориметрическим

способом.

аспределение

тепла между стружкой, заготовкой и

инструментом изучают калориметрическим

способом.

Рисунок 40 Рисунок 41

![]() ,

,

где Gв – вес воды;

Cв – удельная теплоёмкость воды;

Θг.с. – температура горячей стружки;

Θк. – конечная температура смеси в калориметре.

Средняя температура стружки определяется по формуле:

![]()

Количество теплоты, ушедшее в стружку:

![]() ,

,

где Gв – вес воды;

Cв – удельная теплоёмкость воды;

Θн. – начальная температура воды в калориметре;

τ – время, в течение которого снималась стружка весом Gc.

Поступая аналогичным образом, можно определить среднюю температуру резца и заготовки, а также количество тепла, ушедшего в резец и заготовку. Суммируя всё тепло, получим общее количество тепла.

3.3 Температура резания

За температуру резания принимают среднюю температуру на контактных поверхностях инструмента.

3.3.1 Методы определение температуры в зоне резания

а) Калориметрический метод.

Он даёт только снижение Θ, 0С.

б) Метод термокрасок.

Р исунок

42

исунок

42

Тоже является приближённым. Нанесённые краски меняют коэффициент трения.

в )

Метод подведённых термопар.

)

Метод подведённых термопар.

Рисунок 43

Недостатки:

сложность получения маленьких отверстий d≤0,5 мм;

место спая находится на некотором расстоянии от контакта стружки с передней поверхностью.

г) Метод естественно образующейся термопары.

Он позволяет определять среднюю температуру в зоне контакта и не позволяет исследовать области распределения температур.

сложность тарировки.

Метод тарировки: в расплавленных металлах, метод Резникова.

Рисунок 44 – Схемы тарирования термопары

Для каждой пары инструмента и материала нужен свой тарировочный график (рис. 45).

Рисунок 45

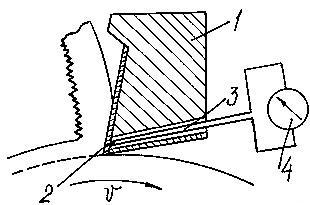

д) Метод двух резцов

Рисунок 46 – Метод двух резцов

Заготовку одновременно обрабатывают двумя резцами из разнородных материалов. В процессе работы эти два резца являются элементами термопары.

Пригоден при обработке любых токопроводящих материалов. Один тарировочный график служит для любого материала заготовки.

е) Метод бегущей термопары.

Место горячего спая скользит по контактным поверхностям инструмента и регистрирует термопару в разных точках.

Р исунок

47

исунок

47