- •Введение

- •1 Основные понятия и определения

- •1.3.2 Геометрические параметры инструмента (в статике)

- •Вспомогательные углы резца

- •1.3.6 Формы передней поверхности резца

- •1.3.7 Классификация резцов

- •1.4 Элементы режима резания

- •1.6.4 Твёрдые сплавы

- •1.6.5 Минералокерамика

- •1.6.6 Алмазы

- •1.6.7 Синтетические сверхтвёрдые материалы

- •2 Физические основы процесса резания

- •2.1 Методы изучения зоны образования стружки

- •2.2 Типы стружек

- •2.2.1 Образование сливной стружки

- •I – зона первичной пластической деформации;

- •2.2.2 Образование текстуры стружки и нароста

- •2.2.3 Влияние различных факторов на образование нароста

- •2.3 Усадка стружки

- •2.4 Влияние различных факторов на коэффициент усадки стружки

- •3 Тепловые явления при резании металлов

- •3.1 Работа резания и её составляющие

- •3.2 Тепловой баланс в зоне резания

- •3.3 Температура резания

- •3.3.1 Методы определение температуры в зоне резания

- •3.3.2 Получение эмпирических зависимостей для расчёта температуры резания

- •3.3.3 Влияние различных факторов на температуру резания

- •3.3.4 Смазочно-охлаждающие жидкости (сож)

- •4 Изнашивание и стойкость режущего инструмента

- •4.1 Физическая природа изнашивания инструмента

- •4.2 Виды износа инструмента

- •4.3 Критерии износа инструмента

- •4.3.1 Критерий оптимального износа

- •4.3.2 Критерий технологического износа

- •4.4 Влияние различных факторов на период стойкости инструмента

- •4.5 Вывод формулы для расчёта скорости резания

- •4.6 Упрочнение (наклёп) в зоне резания

- •5 Основные операции механической обработки

- •5.1 Точение

- •5.1.1 Силы резания

- •5.1.3 Измерение составляющих силы резания

- •5.1.4 Способы завивания и дробления стружки при токарной обработке

- •5.1.5 Назначение параметров режима резания при токарной обработке

- •5.2 Строгание

- •5.2.1 Элементы режима резания

- •5.4.4 Изменение геометрии сверла в кинематике

- •5.4.5 Особенности процесса сверления

- •5.5 Зенкерование

- •5.6 Развёртывание отверстий

- •5.6.1 Особенности процесса зенкерования и развёртывания

- •5.7.2 Встречное и попутное фрезерование

- •5.8 Протягивание

- •5.8.6 Силы резания при протягивании

- •5.9 Нарезание резьбы

- •5.9.1 Нарезание резьб резцами

- •5.9.2 Изменение геометрии резьбового резца в кинематике

- •5.11.2 Характеристики шлифовальных кругов

- •5.11.3 Маркировка шлифовальных кругов

- •44А40с25к5

- •5.11.4 Шлифование

5.11.2 Характеристики шлифовальных кругов

1 Зернистость

Определяется размерами зёрен по ГОСТ 3647-71. Они подразделяются на 28 номеров зернистости. Номер зернистости соответствует размеру зерна в мкм.

200-16 номера – «шлифовальные зёрна»,

12-3 номера – «шлифовальные порошки»,

М63-М14 – микропорошки,

М10-М5 – «тонкие микропорошки».

Чем больше поверхность контакта круга с обрабатываемой деталью, тем крупнее порошок.

2 Твёрдость шлифовального круга

Она характеризуется твёрдостью «связки».

Твёрдость абразивного инструмента – это способность связки удерживать зёрна от выкрашивания.

Слишком твёрдые шлифовальные круги быстро засаливаются. Подразделяются:

М – мягкие: М1, М2, М3;

СМ – средней мягкости: СМ1-СМ2;

С – редкие: С1, С2;

СТ – средне-твёрдые: СТ1-СТ3;

Т – твёрдые: Т1, Т2;

ВТ – весьма твёрдые: ВТ1, ВТ2;

ЧТ – чрезвычайно твёрдые: ЧТ1, ЧТ2.

С увеличением твёрдости обрабатываемого материала твёрдость круга уменьшается.

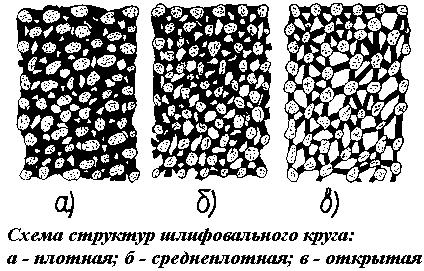

3 Структура шлифовальных кругов

Она характеризуется количественным состоянием в круге между зёрнами, связкой и порами.

Рисунок 125

Существует 12 номеров структуры:

0-3 (плотные),

4-6 (средней плотности),

7-12 (открытые).

С увеличением номера зернистости уменьшается склонность абразивного инструмента к ожогам и засаливаемости. Для увеличения производительности необходимо брать открытые структуры.

5.11.3 Маркировка шлифовальных кругов

На торце шлифовального круга краской наносятся условные обозначения круга.

Содержание маркировки:

завод-изготовитель;

типоразмер;

марка абразивного материала;

номер зернистости;

степень твёрдости;

вид связки;

рабочая окружная скорость (для кругов с диаметром

150

мм);

150

мм);размеры круга;

класс дисбаланса;

номер маршрутного листа.

Круги для скоростного шлифования, то есть для V=50 м/с, должны иметь на торце красную полоску. Две полоски – для V=60м/с.

Последовательность:

- марка абразивного материала;

- номер зернистости;

- степень твёрдости;

- номер структуры;

- вид связки;

Пример маркировки:

КАЗ24А40С25К1

35 м/с 250x20x127 (DxHxd)

2 кл. 142

КАЗ – Касулинский абразивный завод,

24А – электрокорундовый белый,

40 – номер зернистости,

С2 – твёрдость (средняя),

5 – номер структуры,

К1 – вид связки (керамическая).

44А40с25к5

Пример обозначения алмазного круга:

ТЗАИ АСР100/80 100 Б156 2317 1973

ТЗАИ – Томилинский завод абразивного инструмента,

АСР100 – марка, 80 – зернистость,

100 – концентрация алмаза,

Б156 – бакелитовая связка,

2317 – номер круга,

1973 – год изготовления.

Пример обозначения эльборового круга:

ИЛО 12С2 100 7К 1215 1974

ИЛО – Ленинград,

12С2 – марка эльборового порошка,

100 – размер зерна,

7К – номер керамической структурной связки,

1215 – номер круга,

1974 – год изготовления.

5.11.4 Шлифование

Считается окончательной обработкой материалов. Однако эта операция имеет более широкое применение. Она применяется для обдирки, зачистки. Она довольно производительная.

Станки:

круглошлифовальные (для наружных и внутренних поверхностей),

плоскошлифовальные,

бесцентровошлифовальные (для наружных и внутренних поверхностей),

резьбошлифовальные, зубошлифовальные, хонинговальные – для отделочной обработки деталей.

Режущий инструмент – шкурки, шлифовальные круги, паста. Шлифовальный круг состоит из зёрен и связки, между которыми есть поры.

Виды шлифования

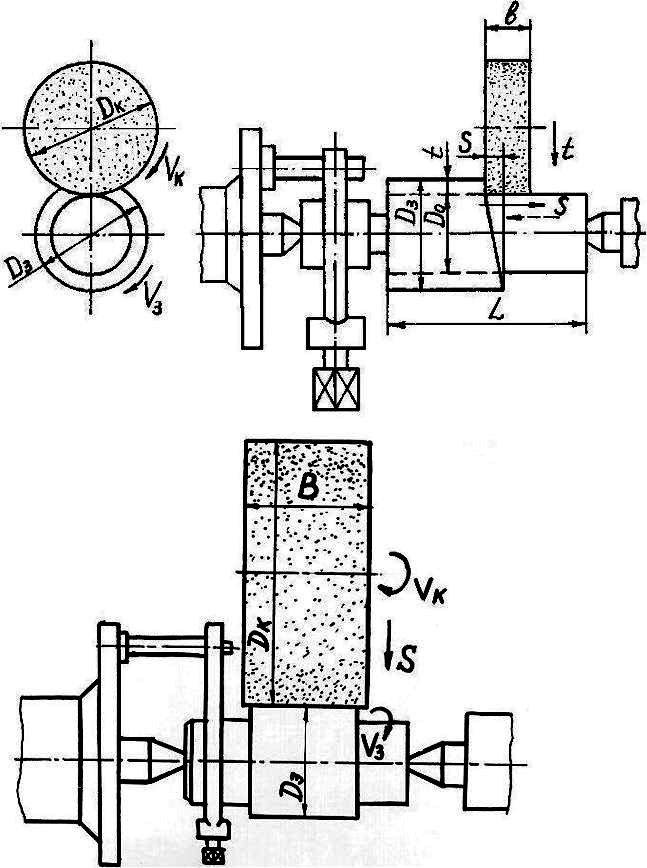

I. Наружное шлифование

1 Круглое (на круглошлифовальных станках)

V=20-80м/с, очень высокая; Vз – м/мин .

Рисунок 126

2 Глубинный способ

Рисунок 127

Более производителен, нежели предыдущий. Применяется для грубой обработки.

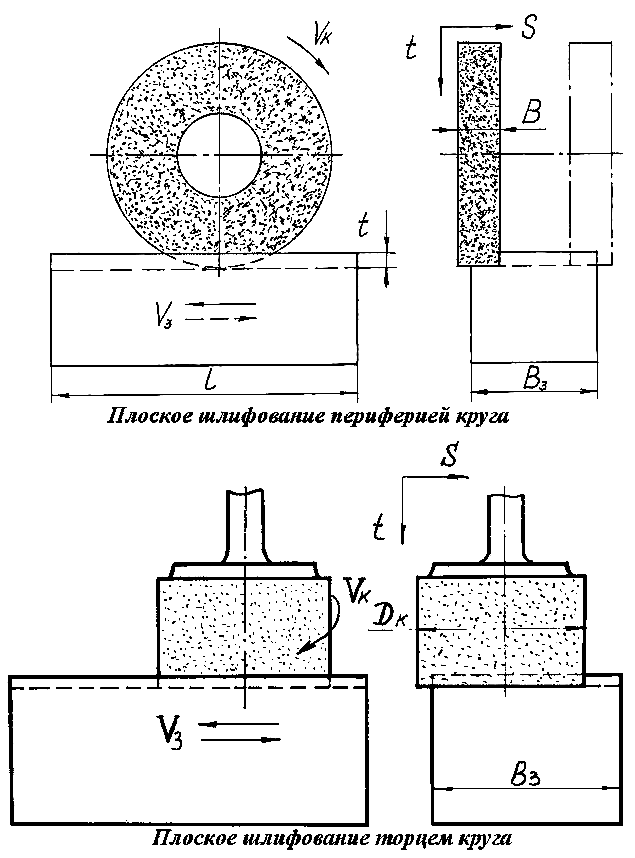

3 Плоское шлифование

Рисунок 128

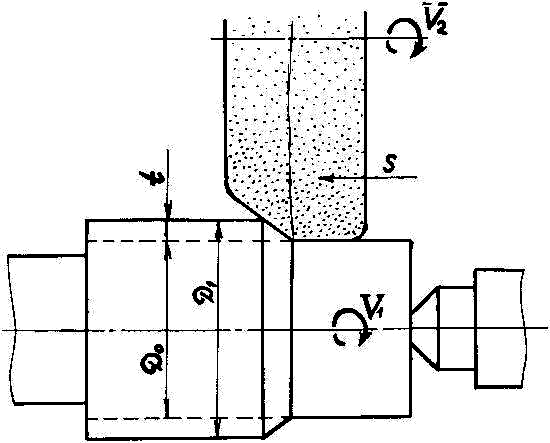

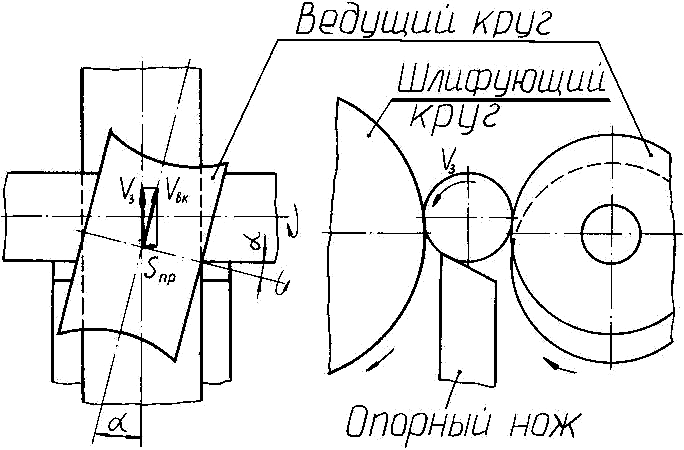

4 Бесцентровое шлифование

Рисунок 129

Наиболее производителен.

Нож прижимает заготовку к ведущему кругу. Контакт заготовки и ведущего круга – линейный. Ведущий круг наклонён. Этот способ легко автоматизировать.

![]() ,

,

![]()

Можно шлифовать длинные прутки. Качество обработки ниже, нельзя выправить огранку, нельзя устранить дефект при шлифовании трубы, если отверстия несоосны.

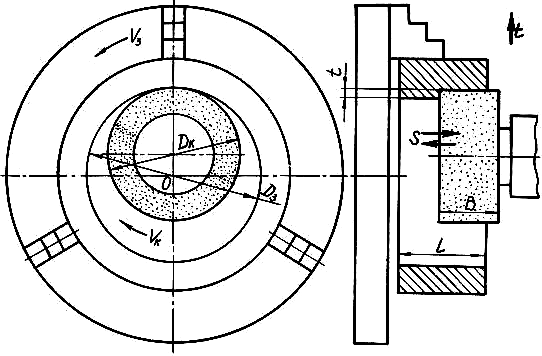

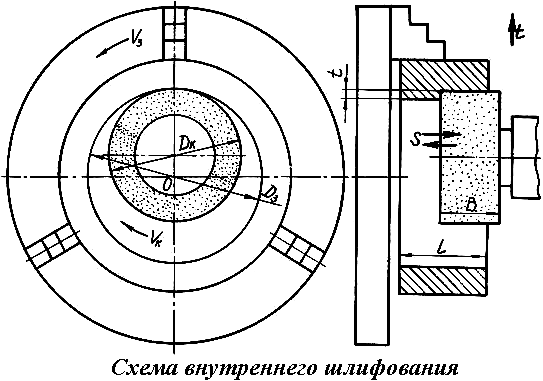

II. Внутреннее шлифование

Обработка внутреннего отверстия ещё более затруднена, так как контакт больше, ограничены размеры круга, жёсткость при внутреннем шлифовании. За один проход снимаются тысячные доли мм.

Рисунок 130

Особенности шлифования

Отличается от обработки лезвийным инструментом.

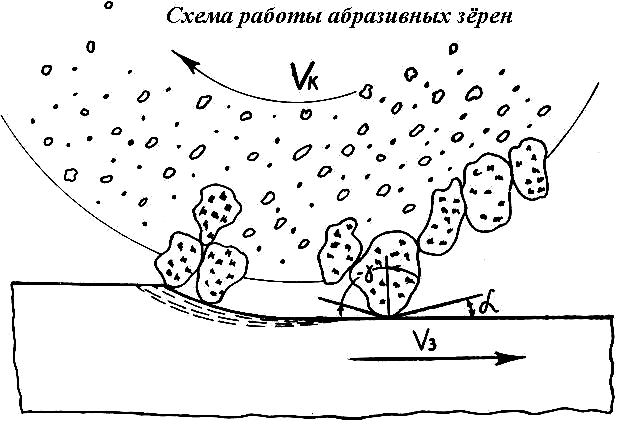

I Большое количество режущих лезвий (зёрен)

Они самой неопределённой формы и снимают стружку в виде запятой.

Рисунок 131

II Большие усилия отжима

Лезвие является прерывистым. Глубина мала, толщина срезаемого слоя тоже мала. Больше усадка стружки, велика удельная работа.

Между зёрнами нет места для стружки, и она приваривается к поверхности. Происходит засаливание круга, и шлифования нет.

Связку делают такой, что при увеличении нагрузки зёрна выламываются, и происходит самозатачивание круга. Чем больше твёрдость обрабатываемого материала, тем мягче круги надо брать, чтобы лучше происходил процесс самозаточки.

III Происходит сильный нагрев шлифования (резания), температура равна 1200-15000С.

IV Обрабатываемый слой находится в большом напряжении. На обрабатываемой поверхности остаются вдавливаемые зёрна. Шлифованные поверхности поэтому быстро изнашиваются в сопрягаемых деталях.

V Применяется СОЖ, которая уменьшает процесс засаливания.

VI Нужна частая правка

Стойкость – от 5 до 40 мин. Основной расход круга идёт в процессе правки – 60-90%.

Изнашивание шлифовальных кругов

Изнашивание происходит в виде выкрашивания зёрен. Оно осуществляется силами резания. Это изнашивание полезно, если оно не слишком интенсивное.

Слишком мягкие круги интенсивно изнашиваются, слишком твёрдые – засаливаются и требуют частой правки алмазным карандашом.

Рисунок 132 – Схема внутреннего шлифования

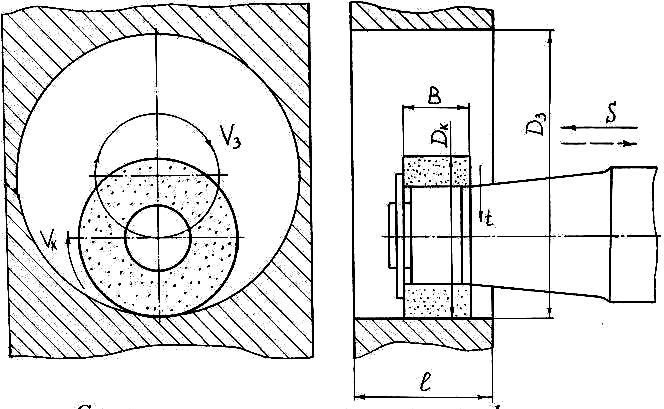

Рисунок 133 – Схема внутреннего планетарного шлифования