- •Введение

- •1 Основные понятия и определения

- •1.3.2 Геометрические параметры инструмента (в статике)

- •Вспомогательные углы резца

- •1.3.6 Формы передней поверхности резца

- •1.3.7 Классификация резцов

- •1.4 Элементы режима резания

- •1.6.4 Твёрдые сплавы

- •1.6.5 Минералокерамика

- •1.6.6 Алмазы

- •1.6.7 Синтетические сверхтвёрдые материалы

- •2 Физические основы процесса резания

- •2.1 Методы изучения зоны образования стружки

- •2.2 Типы стружек

- •2.2.1 Образование сливной стружки

- •I – зона первичной пластической деформации;

- •2.2.2 Образование текстуры стружки и нароста

- •2.2.3 Влияние различных факторов на образование нароста

- •2.3 Усадка стружки

- •2.4 Влияние различных факторов на коэффициент усадки стружки

- •3 Тепловые явления при резании металлов

- •3.1 Работа резания и её составляющие

- •3.2 Тепловой баланс в зоне резания

- •3.3 Температура резания

- •3.3.1 Методы определение температуры в зоне резания

- •3.3.2 Получение эмпирических зависимостей для расчёта температуры резания

- •3.3.3 Влияние различных факторов на температуру резания

- •3.3.4 Смазочно-охлаждающие жидкости (сож)

- •4 Изнашивание и стойкость режущего инструмента

- •4.1 Физическая природа изнашивания инструмента

- •4.2 Виды износа инструмента

- •4.3 Критерии износа инструмента

- •4.3.1 Критерий оптимального износа

- •4.3.2 Критерий технологического износа

- •4.4 Влияние различных факторов на период стойкости инструмента

- •4.5 Вывод формулы для расчёта скорости резания

- •4.6 Упрочнение (наклёп) в зоне резания

- •5 Основные операции механической обработки

- •5.1 Точение

- •5.1.1 Силы резания

- •5.1.3 Измерение составляющих силы резания

- •5.1.4 Способы завивания и дробления стружки при токарной обработке

- •5.1.5 Назначение параметров режима резания при токарной обработке

- •5.2 Строгание

- •5.2.1 Элементы режима резания

- •5.4.4 Изменение геометрии сверла в кинематике

- •5.4.5 Особенности процесса сверления

- •5.5 Зенкерование

- •5.6 Развёртывание отверстий

- •5.6.1 Особенности процесса зенкерования и развёртывания

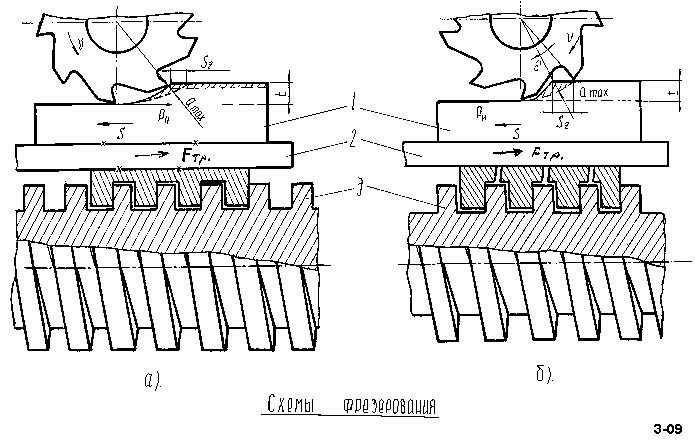

- •5.7.2 Встречное и попутное фрезерование

- •5.8 Протягивание

- •5.8.6 Силы резания при протягивании

- •5.9 Нарезание резьбы

- •5.9.1 Нарезание резьб резцами

- •5.9.2 Изменение геометрии резьбового резца в кинематике

- •5.11.2 Характеристики шлифовальных кругов

- •5.11.3 Маркировка шлифовальных кругов

- •44А40с25к5

- •5.11.4 Шлифование

5.7.2 Встречное и попутное фрезерование

Рисунок 101

При встречном фрезеровании направление подачи заготовки не совпадает с главным движением. При попутном – совпадает. Преимущества встречного фрезерования:

- при наличии твердой корки на заготовке зуб фрезы подрезает ее снизу, а не ударяется и не выкрашивается;

- не наблюдается подхватывания заготовки силами резания, при котором резко увеличивается Sz на величину зазора в паре винт-гайка цепи подач, поэтому можно работать даже на изношенном станке.

Недостатки:

- зуб фрезы не сразу врезается, а проскальзывает (а=0) поэтому наклепывает поверхность резания и сам изнашивается;

- стружка остается на передней поверхности и при врезании выкрашивает зуб фрезы.

При попутном фрезеровании все наоборот, поэтому на новом станке лучше применять метод попутного фрезерования, так как качество обработки выше.

5.8 Протягивание

Протягиваются поверхности различной конфигурации, как внутренние, так и наружные.

Скорость резания при протягивании – 2-15 м/мин.

Точность обработки 6-9 квалитеты, шероховатость Ra 0,63…2,5 мкм.

5.8.1 Конструкция протяжки

Если длина протяжки не превышает 15 диаметров и протяжка работает на сжатие, то она называется прошивкой.

Р исунок

102

исунок

102

Р исунок

103

исунок

103

1 – хвостовик;

2 – шейка;

3 – направляющая часть;

4 – режущая часть;

5 – калибрующая часть;

6 – задний конец протяжки.

Рабочая часть протяжки изготавливается из сталей Р9, Р18, Р9Ф5, ХВГ (наименьшая способность деформироваться).

5 .8.2

Геометрические параметры

.8.2

Геометрические параметры

Рисунок 104

5.8.3 Элементы режима резания

Vp – вдоль оси протяжки,

Sz – подача на зуб, разность высоты соседних зубьев режущей части,

a – равняется подаче на зуб Sz,

b - зависит от формы и конструкции протяжки, которая определяется обрабатываемой поверхностью,

![]() ,

,

![]() .

.

На калибрующей части подъёма нет для улучшения класса шероховатости.

α=2…40 на режущей части протяжки, α=1…20 на калибрующей части.

5.8.4 Схемы протягивания

Профильная.

Рисунок 105

Получается наилучшее качество и точность обработки. Применяется редко из-за сложности изготовления зубьев протяжки.

Генераторная.

Рисунок 106

Точность и класс шероховатости ниже. Метод применяется широко, когда нет высоких требований к детали.

Прогрессивная (групповая).

Осуществляется по генераторной или профильной схеме.

Припуск между одинаковыми по высоте зубьями в группе разделяется по ширине. Снижаются силы резания, увеличивается стойкость.

Рисунок 107

5.8.5 Износ и стойкость протяжек

Износ по передней поверхности незначителен. Преимущественно изнашивается задняя поверхность протяжек. Для протяжки назначают технологический критерий изнашивания, так как протяжка является размерным инструментом. Величина изнашивания – до 0,2-0,3 мм, затем протяжка перетачивается. Температура резания является основным фактором, влияющим на изнашивание, так как при холостом ходе протяжка полностью охлаждается и скорости резания низкие. Очень мала толщина срезаемого слоя. Это основной фактор изнашивания.

S z=0,02-0,2

мкм.

z=0,02-0,2

мкм.

Рисунок 108

Процесс резания возможен при a>ρ.

Стойкость от 120 до 600 мин.

ρ – радиус округления режущей кромки.

Протяжка применяется только в крупносерийном и массовом производстве и как исключение в ремонтных цехах.