- •Введение

- •1 Основные понятия и определения

- •1.3.2 Геометрические параметры инструмента (в статике)

- •Вспомогательные углы резца

- •1.3.6 Формы передней поверхности резца

- •1.3.7 Классификация резцов

- •1.4 Элементы режима резания

- •1.6.4 Твёрдые сплавы

- •1.6.5 Минералокерамика

- •1.6.6 Алмазы

- •1.6.7 Синтетические сверхтвёрдые материалы

- •2 Физические основы процесса резания

- •2.1 Методы изучения зоны образования стружки

- •2.2 Типы стружек

- •2.2.1 Образование сливной стружки

- •I – зона первичной пластической деформации;

- •2.2.2 Образование текстуры стружки и нароста

- •2.2.3 Влияние различных факторов на образование нароста

- •2.3 Усадка стружки

- •2.4 Влияние различных факторов на коэффициент усадки стружки

- •3 Тепловые явления при резании металлов

- •3.1 Работа резания и её составляющие

- •3.2 Тепловой баланс в зоне резания

- •3.3 Температура резания

- •3.3.1 Методы определение температуры в зоне резания

- •3.3.2 Получение эмпирических зависимостей для расчёта температуры резания

- •3.3.3 Влияние различных факторов на температуру резания

- •3.3.4 Смазочно-охлаждающие жидкости (сож)

- •4 Изнашивание и стойкость режущего инструмента

- •4.1 Физическая природа изнашивания инструмента

- •4.2 Виды износа инструмента

- •4.3 Критерии износа инструмента

- •4.3.1 Критерий оптимального износа

- •4.3.2 Критерий технологического износа

- •4.4 Влияние различных факторов на период стойкости инструмента

- •4.5 Вывод формулы для расчёта скорости резания

- •4.6 Упрочнение (наклёп) в зоне резания

- •5 Основные операции механической обработки

- •5.1 Точение

- •5.1.1 Силы резания

- •5.1.3 Измерение составляющих силы резания

- •5.1.4 Способы завивания и дробления стружки при токарной обработке

- •5.1.5 Назначение параметров режима резания при токарной обработке

- •5.2 Строгание

- •5.2.1 Элементы режима резания

- •5.4.4 Изменение геометрии сверла в кинематике

- •5.4.5 Особенности процесса сверления

- •5.5 Зенкерование

- •5.6 Развёртывание отверстий

- •5.6.1 Особенности процесса зенкерования и развёртывания

- •5.7.2 Встречное и попутное фрезерование

- •5.8 Протягивание

- •5.8.6 Силы резания при протягивании

- •5.9 Нарезание резьбы

- •5.9.1 Нарезание резьб резцами

- •5.9.2 Изменение геометрии резьбового резца в кинематике

- •5.11.2 Характеристики шлифовальных кругов

- •5.11.3 Маркировка шлифовальных кругов

- •44А40с25к5

- •5.11.4 Шлифование

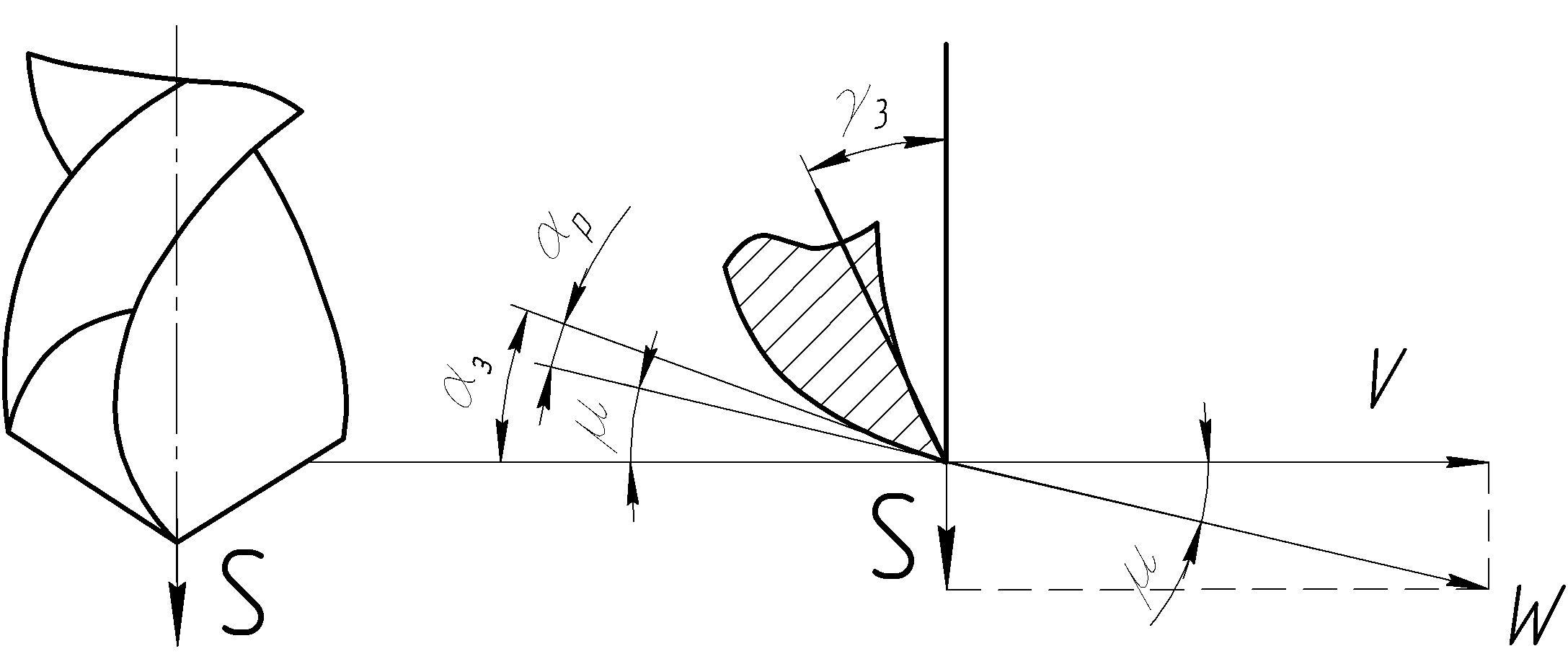

5.4.4 Изменение геометрии сверла в кинематике

Рисунок 90

![]() ,

,

![]() ,

,

![]() .

.

Изменение геометрии происходит потому, что чем ближе к центру от периферии, тем меньше скорость, тем больше угол m, так как подача имеет постоянную величину.

Угол gз – уменьшается к центру, угол aз – увеличивается.

Заточка сверла

Рисунок 91

Заточка нужна для увеличения угла a, для уменьшения сил действия на сверло. Кроме того, она увеличивает обратную конусность сверла для уменьшения защемления сверла в отверстии.

С пособы

уменьшения защемления сверла: делаются

ступеньки на ленточке с целью увеличенияf`

и для сохранения диаметра отверстия

после заточки.

пособы

уменьшения защемления сверла: делаются

ступеньки на ленточке с целью увеличенияf`

и для сохранения диаметра отверстия

после заточки.

Рисунок 92

Асимметричная заточка сверла служит для уменьшения защемления сверла в отверстии.

Рисунок 93

Данный способ нужно применять только для грубой обработки. Такой способ резко снижает защемление сверла. При сверлении очень затруднён выход стружки по спиральным канавкам. Чтобы избежать этого, на задней или передней поверхности сверла делаются стружкоразделительные канавки.

![]()

Рисунок 94

5.4.5 Особенности процесса сверления

Наличие поперечной режущей кромки, которая имеет большее отрицательное значение переднего угла, что затрудняет процесс резания.

Различная геометрия вдоль главного лезвия (от периферии к центру a увеличивается, а g уменьшается) – это причина различного коэффициента усадки стружки вдоль главного лезвия.

Вспомогательный задний угол на ленточке a1=0, что способствует защемлению сверла.

Угол f1 близок к 0, что также способствует защемлению сверла в отверстии.

Диаметр отверстия ограничен, следовательно, затруднён отвод тепла из зоны резания, отвод стружки, подвод СОЖ, недостаточна жёсткость и прочность сверла.

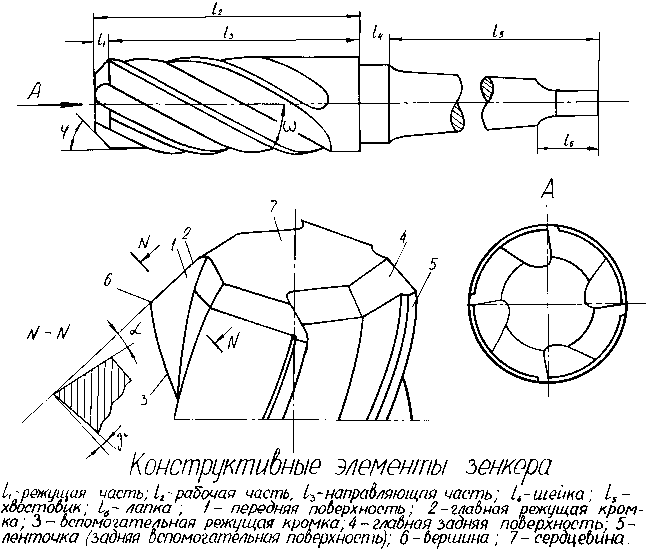

5.5 Зенкерование

Р исунок

95

исунок

95

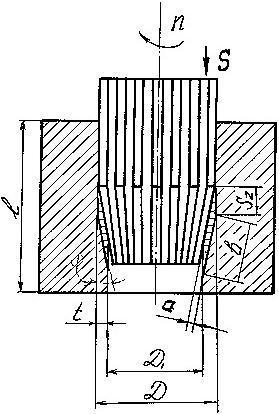

Рисунок 96 – Элементы срезаемого слоя при зенкеровании

Цельные зенкеры делаются от 10 до 32 мм, насадные – от 25 до 80 мм.

2f=60…1200, w=10…300, f1=0,5-10, g=10…180, a=6…150.

Зенкерованием можно достичь 8-9 квалитета точности, Ra 3,2…6,4 мкм.

а – конструкция зенкера, б – четырехперый цельный быстрорежущий зенкер, в – твердосплавный, г – насадной быстрорежущий, д – насадной твердосплавный, е – насадной со вставными ножами

Рисунок 97 – Виды зенкеров

5.6 Развёртывание отверстий

Рисунок 98 – Схема резания и размеры срезаемого слоя при развёртывании

Развёртывание применяется для окончательной обработки и отличается малым припуском – от 0,05 до 0,5 мм на сторону. Проводится на сверлильных и токарных станках. Развёртка – многозубый инструмент. Точность обработки – 5-7 квалитет (экономический – 6-8 квалитеты), шероховатость Ra 0,5…1,6 мкм.

Рисунок 99 – Конструкция развёртки

1 – направляющий конус;

2 – заборная часть;

3 – калибрующая часть;

4 – обратный конус;

5 – рабочая часть;

6 – шейка;

7 – хвостовик;

2ψ – угол конуса заборной части.

γ = 0…100,

α = 6…150,

ϕ =0,5…1,50.

Для машинных развёрток ϕ=150 для сталей, ϕ=50 для чугуна, ϕ=30-450 для твёрдосплавного инструмента.

5.6.1 Особенности процесса зенкерования и развёртывания

Отсутствие перемычки (меньше осевые силы, больше количество зубьев, перьев). Общая длина режущих кромок больше, следовательно выше производительность обработки.

Легче отвод стружки. Жёсткость и прочность значительно больше.

Улучшены условия теплоотвода.

5.6.2 Элементы режима резания

Скорость резания

![]()

Осевая подача – величина перемещения зенкера или развёртки за один оборот.

![]() ,

,

![]() ,

,

где n – частота вращения шпинделя, об/мин;

SM – минутная подача.

Глубина резания

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() - общая площадь

снимаемого слоя.

- общая площадь

снимаемого слоя.

5.6.3 Силы резания и крутящий момент при зенкеровании и развёртывании

Тангенциальная составляющая противодействует вращению инструмента.

Радиальная составляющая отсутствует, поскольку эти составляющие друг друга уравновешивают.

Осевая сила равна сумме всех сил, действующих на зубья. Она противодействует направлению подачи.

![]() ,

,

![]() .

.

Развёртки изнашиваются аналогично свёрлам. Для развёрток берётся технологический критерий износа.

5.7 Фрезерование

Фреза – многозубый инструмент. Фрезы имеют самые разнообразные формы и размеры (цилиндрические, конические, угловые, дисковые и т.д.).

Точность обработки – 8-10 квалитеты, шероховатость Ra 1,6…6,4 мкм.

5.7.1 Основные типы фрез

Цилиндрическая

![]() ,

,

где m

– коэффициент пропорциональности,

![]() ,

для мелкозубых фрез

,

для мелкозубых фрез![]() .

.

![]() ,

,

где ω=25-350;

tT – торцовый шаг;

to – осевой шаг.

γ=5-250 в нормальной секущей плоскости,

α в плоскости, перпендикулярной оси фрезы, α=15-200.

Торцевая

α=12-150,

λ=5-150 для стали, λ=0-50 для чугуна.

Рисунок 100

Фреза – многозубый инструмент, каждый зуб которого – это резец. Все определения для конструкции режущей части и геометрии те же. Производительность процесса фрезерования по сравнению со строганием выше по причине большего количества зубьев и отсутствия возвратно-поступательного движения (скорость резания выше).