u-lectures сопромат

.pdf

351

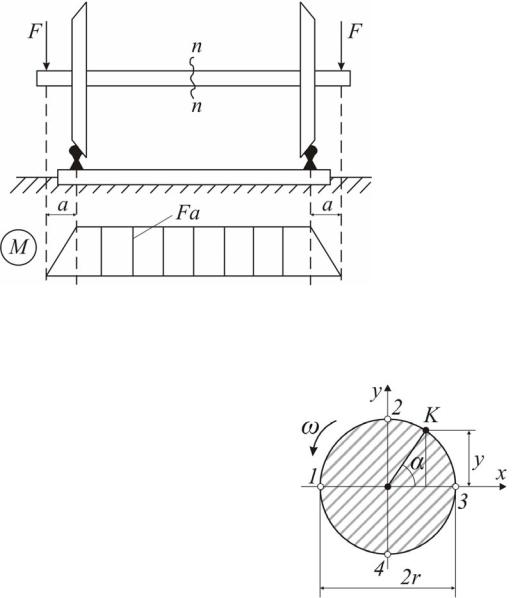

Рис. 12.3

При равномерном вращении угол α = ωt , где ω – угловая скорость вращения оси. Следовательно,

σ = σmax sin ωt. |

(12.1) |

|

Наибольшее растягивающее напряжение σ max в |

|

|

точке К будет тогда, когда она займет положение |

|

|

точки 2. Наибольшее сжимающее напряжение |

|

|

σ min – возникнет тогда, когда точка К займет по- |

|

|

ложение точки 4. Когда точка К попадет на ней- |

|

|

тральную ось (положение точек 1 и 3), напряже- |

Рис. 12.4 |

|

ние в ней будет равно нулю ( σ = 0 ). |

|

|

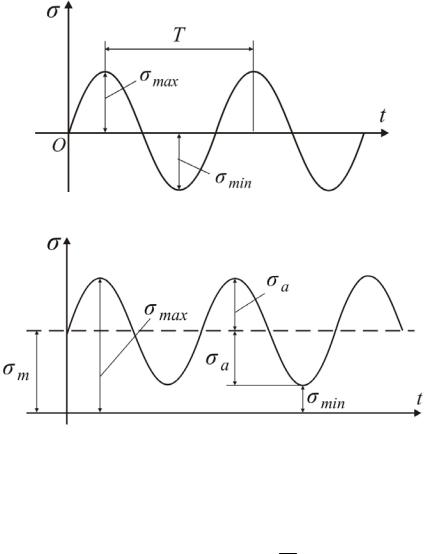

По уравнению (12.1) построен график, изображенный на рис. 12.5. Напряжения изменяются во времени периодически: через определенный промежуток времени Т (период) они проходят одно и то же значение, причем характер изменения напряжений в начальной и конечной точках периода одинаков.

Изменение напряжений за один период называется циклом напряжений. В приведенном примере и на рис. 12.5 рассмотрен так называемый симметричный цикл. У симметричного цикла σ max и σ min равны между собой, но про-

тивоположны по знаку.

352

Рис. 12.5

Рис. 12.6

Если к вращающемуся валу приложить дополнительную продольную растягивающую силу постоянной величины, то к напряжениям (12.1) добавится

среднее постоянное напряжение цикла σm = NA . Тогда напряжение в точке

будет меняться, например по закону, изображенному на рис. 12.6. Такой цикл носит название асимметричного (σmax ≠ σmin ).

Если знаки σmax и σmin одинаковы, цикл называется знакопостоянным, если различны – знакопеременным. В том случае, если значение σmax или σmin

равно нулю, цикл называется пульсирующим, или отнулевым (рис. 12.7). Любой цикл характеризуется двумя параметрами:

σm = |

σmax + σmin |

и σa = |

σmax −σmin |

, |

(12.2) |

|

2 |

||||||

|

2 |

|

|

|

||

где σm – среднее постоянное напряжение цикла; |

σa – амплитуда цикла |

|||||

(наибольшее значение переменной составляющей цикла напряжений).

353

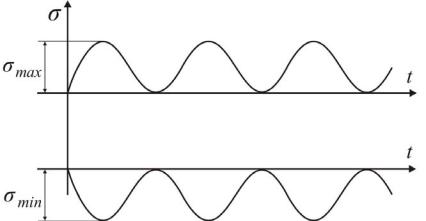

Рис. 12.7

Отношение σmin к σmax называется коэффициентом асимметрии цикла:

R = |

σmin |

. |

(12.3) |

|

|||

|

σmax |

|

|

Для пульсирующего цикла R = 0, а для симметричного R = −1.

Циклы, имеющие одинаковое значение коэффициента R , называются подоб-

ными.

Размахом напряжений называют разность

σmax −σmin = 2σa . |

(12.4) |

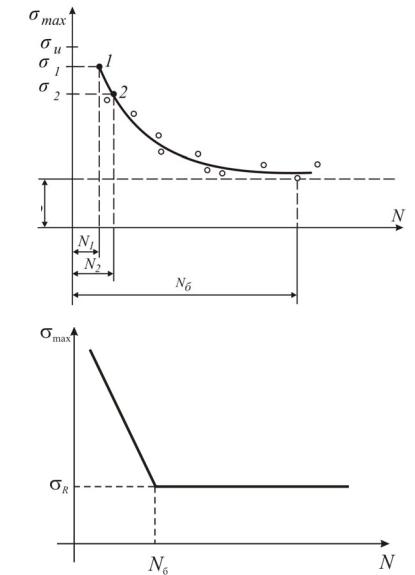

Основной характеристикой выносливости материала является кривая усталости, получаемая экспериментальным путем. По кривой усталости определяется значение предела выносливости – характеристики механических свойств материалов, позволяющей количественно оценить сопротивление усталости образца. Максимальное по абсолютному значению напряжение цикла, которое не вызывает разрушения образца при неограниченно большом числе цик-

лов, называется пределом выносливости σR . При симметричном цикле σR ,

имеет наименьшее значение и обозначается σ−1 .

Для опытного определения величины σ−1 используются специальные маши-

ны, в которых вращающийся образец круглого сечения подвергается чистому изгибу. Из испытываемого материала изготавливают не менее десяти одинаковых образцов. Задавшись различными значениями напряжения σmax , опре-

деляют число N циклов, необходимых для каждого образца до разрушения. По результатам испытания строят кривую усталости (кривую Веллера) или кривую выносливости (σmax − N ), см. рис. 12.8. Она имеет горизонтальную

асимптоту, ордината которой равна пределу выносливости σ−1 . Кривые ус-

талости также могут строиться в логарифмических lgσ − lg N и полулога-

354

рифмических lgσ − lN , σ − lg N координатах, где σ – напряжение σmax , σmin или σa ; N – число циклов до разрушения.

σNR

а

б

Рис. 12.8

Опыты показали, что если стальной образец не разрушается при числе циклов, равном N =107 , то он не разрушается и при большем их числе. Поэтому

испытание образцов прекращается при N =107 . Это число циклов называется

базой испытания.

Кривые выносливости для цветных металлов не имеют горизонтальных асим-

птот. Поэтому для них база испытания увеличивается до N =108 циклов и устанавливается предел ограниченной выносливости. Чтобы иметь представление о порядке величин числа циклов заметим, что вагонная ось на пути от

Москвы до Владивостока испытывает около 3 106 циклов.

355

Основной тип кривой усталости – кривая с четко выраженным горизонтальным участком (рис. 12.8, б). При этом выявляется физический предел усталости (выносливости). Кривые такого типа характерны для черных металлов и титана. Кривые усталости с асимптотическим приближением правой ветви к горизонтали (рис. 12.8, а) характерны для цветных металлов, а также для черных металлов (в случае влияния коррозионной среды). При этом выявляется условный предел выносливости σNR для определенной базы испытания.

Испытания на выносливость при растяжении, сжатии и кручении требуют более сложного оборудования и поэтому проводятся редко. Соответствующие пределы выносливости определяют по известному пределу выносливости при изгибе в условиях симметричного цикла нагружения по эмпирическим соотношениям:

растяжение |

σ−p1 ≈ 0,28 |

σв; |

|

изгиб |

σи−1 |

0,4 σв; |

|

кручение |

τ−1 0,22 σв. |

(12.5) |

|

Факторы, влияющие на усталостную прочность материала

Концентрация напряжений

Явление повышения напряжений по сравнению с номинальными т.е. вычисленными по обычным формулам, называется концентрацией напряжений, а их причина, – концентратором напряжений. К концентраторам напряжений относится резкое изменение размеров сечений детали (выточки, надрезы, отверстия, шпоночные пазы, и др.). Зона распространения повышенных напря-

жений носит локальный характер, т.е.

ограничивается небольшой областью, непосредственно прилегающей к очагу концентрации.

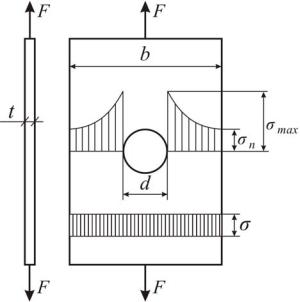

Например, при растяжении полосы с отверстием (рис. 12.9) закон равномерного распределения напряжений вблизи отверстий нарушается. У края отверстия появляется пик напряжений. Основным показателем повышения напряжения в непосредственной близости к концентраторам напряжений служит теоретический коэффициент концентрации напряжений, который равен отношению максимального нормального напряжения в зоне концентрации к номинальному:

356

ασ = |

σmax |

, ατ = |

τmax |

. |

(12.6) |

|

|

||||

|

σном |

τном |

|

||

Однако при действии переменных напряжений различные материалы поразному реагируют на наличие одного и того же концентратора, т.е. обладают различной чувствительностью к концентрации напряжений. Поэтому вводят так называемый эффективный коэффициент Kσ , Kτ концентрации напря-

жений:

Kσ = |

σ−1 |

, |

K τ = |

τ−1 |

, |

(12.7) |

|

|

|||||

|

σ−1k |

|

τ−1k |

|

||

где σ−1 , τ−1 – предел выносливости образца без учёта концентрации напряжений при симметричном цикле; σ−1k , τ−1k – предел выносливости образца с

учётом концентрации напряжений при изгибе и кручении соответственно. Числовое значение Kσ , Kτ можно определить по результатам усталостных

испытаний. При отсутствии экспериментальных данных можно воспользоваться формулой

Kσ =1 + qσ (ασ −1), Kτ =1 + qτ (ατ −1),

где qσ − коэффициент чувствительности металла к концентрации напряже-

ний.

Чем выше прочность стали, тем больше коэффициент чувствительности. Для высокопрочных сталей qσ 1. Для углеродистых сталей он становится рав-

ным 0,6 ÷ 0,8 q σ . Чугун малочувствителен к концентрации qσ = 0.

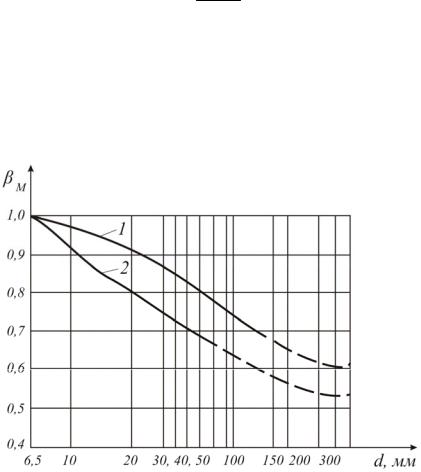

Масштабный фактор

Опытным путем установлено, что с увеличением размеров поперечных сечений предел выносливости падает. Так, например, предел выносливости образца диаметром 7 мм из стали, идущей на изготовление вагонных осей равен σ−1 = 230 МПа, а предел выносливости вагонной оси диаметром 170 мм –

σ−1 =120 МПа. Это объясняется тем, что в образцах с большим объемом ма-

териала содержится большее количество дефектов (раковины, неметаллические включения и т.п.) и локальных повреждений, что снижает предел выносливости.

Снижение предела выносливости при увеличении размеров деталей и элементов конструкций учитывается введением масштабного коэффициента

358

K Fσ = |

σ−1п |

, |

K Fτ = |

τ−1п |

, |

(12.10) |

|

|

|||||

|

σ−1 |

|

τ−1 |

|

||

где σ−1п, τ−1п– предел выносливости образца с полированной поверхностью при изгибу и кручении; σ−1 , τ−1 – предел выносливости такого же образца с

заданным состоянием поверхности.

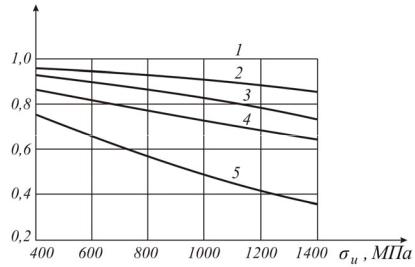

На рис. 12.11 даны значения коэффициента βп в зависимости от состояния

поверхности детали (1 – полирование; 2 – шлифование; 3 –тонкое точение; 4

– грубое точение; 5 – наличие окалины).

KFσ

|

|

|

Рис. 12.11 |

σв |

|

|

|

|

В случае кручения KFτ принимают равным |

|

|

K Fτ = 0,575K Fτ + 0,425 . |

(12.11) |

|

Как видим, снижение предела выносливости тем больше, чем грубее поверхностная обработка детали, причем это снижение более значительно для материалов с высоким пределом прочности. Поэтому наиболее важные детали механизмов и машин подвергают специальной поверхностной обработке – поверхностному упрочнению. Усталостная прочность повышается при повышении чистоты поверхности, что достигается применением операций полирования, шлифования, цементации, обработки токами высокой частоты, обработках роликами и др. Это повышение оценивается коэффициентом

K = |

σ−1Д упр |

, |

(12.12) |

V σ−1Д

359

где σ−1Д упр и σ−1Д - пределы выносливости соответственно упрочненной и

неупрочненной детали. Чем выше уровень концентрации напряжений, тем эффект упрочнения возрастает, а увеличением размеров детали уменьшается. Методы упрочнения приводят к повышению пределов выносливости в 2-3 раза и более, вследствие чего являются мощным средством повышения надежности и долговечности машин при одновременном снижении их массы.

Еще один не маловажный фактор, влияющий на предел выносливости – анизотропия материала, учитывается коэффициентом K A , которую рассматрива-

ют, если главное напряжение σ при изгибе и растяжении-сжатии направлено перпендикулярно направлению прокатки материала. В табл. 12.1 приведены значения K A в зависимости от σв материала.

Таблица 12.1

Значения коэффициента анизотропии материала

|

σв , МПа |

|

K A |

|

|

|

|

||

|

σв ≤ 600 |

|

0,9 |

|

|

600 < σв ≤ 900 |

|

0,86 |

|

|

900 < σв ≤1200 |

|

0,83 |

|

|

σв >1200 |

|

0,80 |

|

Внешняя среда

Усталостная прочность зависит от среды, в которой эксплуатируется деталь. Коррозионная среда (вода, соленая вода, кислоты, пары) резко снижает усталостную прочность. В некоторых случаях спад предела выносливости достигает 70-80%. Применение защитных покрытий поверхности (окраска, металлизация, азотирование, цементация и др.) уменьшает эффект действия коррозионной среды.

Высокие температуры уменьшают, а низкие несколько повышают усталостную прочность. Радиационное облучение снижает предел выносливости в результате повышения хрупкости материалов.

Комплексный учет, перечисленных выше факторов, согласно (12.7)- (12.12) оценивается коэффициентом снижения предела выносливости при растяжении сжатии

|

Kσ |

|

1 |

|

1 |

|

|

|

|

+ |

|

|

|

; |

(12.13) |

|

|

|

|||||

K = |

K dσ |

K Fσ |

−1 |

KV K A |

|||

|

|

|

|

|

360

при кручении

|

Kτ |

|

1 |

|

1 |

|

|

|

|

+ |

|

|

|

. |

(12.14) |

|

|

|

|||||

K = |

Kdτ |

K Fτ |

−1 |

KV |

|||

|

|

|

|

|

Таким образом, предел выносливости детали с учетом выше перечисленных факторов определяется

σ−1Д = |

σ−1 |

. |

(12.15) |

|

|||

|

K |

|

|

Значения σ−1Д обычно в 2-6 (и более) раз меньше, чем характеризующее только свойства материала значение предела выносливости σ−1 гладких лабораторных образцов.

Тема 12.2 Коэффициент запаса при циклическом нагружении и методы его определения

Для расчета элементов машин и сооружений необходимо располагать данными о пределе выносливости при различных циклах. Поэтому проводят испытания и при асимметричных циклах. По результатам испытаний строят диаграмму предельных напряжений (диаграмму Хея), характеризующую зависимость между величиной среднего напряжения σm и амплитудного значения

σa предельного цикла. Каждая пара напряжений ( σm −σa ), определяющая

предельный цикл, изображается некоторой точкой на диаграмме (рис. 12.12). Все эти точки в общем случае располагаются на кривой АСВ, которая на оси ординат отсекает отрезок, равный пределу выносливости симметричного цикла σ−1 (при этом цикле σm = 0 ), а на оси абсцисс – отрезок, равный вре-

менному сопротивлению σв . В этом случае действуют напряжения постоянные во времени,

σmax = σmin = σв = σ+1.

Точка С (с координатами σm = σa = σ0  2 ) соответствует пределу выносливости σ0 при отнулевом цикле.

2 ) соответствует пределу выносливости σ0 при отнулевом цикле.

Рассмотрим вопрос об использовании построенной диаграммы. Пусть заданному циклу соответствует точка N (с координатами σ m и σ a ). Очевидно, что

любая другая точка, лежащая на том же луче, соответствует циклу, подобному данному. Все циклы, изображаемые точками отрезка ОМ, безопасны в отношении усталостного разрушения. При этом цикл, изображаемый точкой М