- •Лабораторные работы по курсу «Материаловедение»

- •Анализ кристаллического строения

- •Задание

- •Контрольные вопросы

- •Испытание материалов на твердость Цель работы

- •Приборы, материалы и инструмент

- •Краткие теоретические сведения

- •Задание

- •Контрольные вопросы

- •Испытание образцов на растяжение Цель работы

- •Приборы, материалы и инструмент

- •Краткие теоретические сведения

- •Задание 1

- •Порядок выполнения работы 1

- •Задание 2

- •Порядок выполнения работы 2

- •Контрольные вопросы

- •Определение ударной вязкости материала Цель работы

- •Приборы, материалы и инструмент

- •Краткие теоретические сведения

- •Задание

- •Порядок выполнения работы 1

- •Порядок выполнения работы 2

- •Контрольные вопросы

- •Фрактографический анализ разрушения металлических материалов Цель работы

- •Приборы, материалы и инструмент

- •Краткие теоретические сведения

- •Изломы, полученные при однократных видах нагружения

- •Изломы, полученные при многократных (циклических) видах нагружения.

- •Задание

- •Контрольные вопросы

- •Влияние холодной пластической деформации и температуры рекристаллизации на структуру и свойства металлов

- •3.2. Влияние температуры рекристаллизации на структуру и свойства холоднодеформированных металлов

- •4. Порядок выполнения работы

- •5. Содержание отчета

- •6. Контрольные вопросы

- •Термический анализ сплавов

- •3.2. Построение диаграмм состояния

- •3.3. Анализ диаграмм состояния

- •Сущность термического анализа

- •3.6 Определение температур кристаллизации Рb, Sb и сплавов Рb-Sb

- •4. Порядок выполнения работы

- •5. Содержание отчета

- •6. Контрольные вопросы

- •Макроскопический анализ (макроанализ) структуры металлических материалов Цель работы

- •Приборы, материалы и инструмент

- •Краткие теоретические сведения

- •Задание

- •Задание

- •Контрольные вопросы

- •Исследование структуры углеродистых сталей в равновесном состоянии методом микроанализа Цель работы

- •Приборы, материалы и инструмент

- •Краткие теоретические сведения

- •Зависимость механических свойств стали от содержания углерода

- •Задание

- •Контрольные вопросы

- •Исследование структуры углеродистых чугунов методом микроанализа Цель работы

- •Приборы, материалы и инструменты

- •Краткие теоретические сведения

- •Влияние скорости охлаждения

- •Задание

- •Контрольные вопросы

- •Закалка углеродистых сталей

- •1. Цель работы

- •2. Приборы, материалы, учебные пособия

- •3. Краткие теоретические сведения

- •4. Порядок выполнения работы

- •5. Содержание отчета

- •6. Контрольные вопросы

- •Отпуск углеродистой стали Цель работы

- •Приборы, материалы и инструмент

- •Краткие теоретические сведения

- •Порядок выполнения задания 1

- •Порядок выполнения задания 2

- •Контрольные вопросы

- •Отжиг и инормализация стали

- •1. Цель работы

- •2. Приборы, материалы, учебные пособия

- •3. Превращение при отжиге

- •4. Порядок выполнения работы

- •5. Содержание отчета

- •6. Контрольные вопросы

- •Химико-термическая обработка стали

- •1. Цель работы

- •2. Приборы, материалы, учебные пособия

- •3. Химико-термическая обработка стали

- •4. Содержание отчета

- •5. Контрольные вопросы

- •Влияние легирующих элементов на прокаливаемость стали, определенную методом торцевой закалки

- •1. Цель работы

- •2. Приборы, материалы и инструмент

- •3. Краткие теоретические сведения

- •4. Задание

- •5. Контрольные вопросы

- •Классификация, маркировка и применение конструкционных материалов

- •1. Цель и задачи работы

- •2. Указания к самостоятельной работе

- •3. Классификация материалов

- •4. Способы маркировки металлических материалов

- •5. Углеродистые стали

- •5.1. Конструкционные углеродистые стали обыкновенного качества общего назначения

- •5.2. Качественные конструкционные углеродистые стали для деталей машин

- •5.3. Инструментальные углеродистые стали

- •6. Маркировка легированных сталей

- •7. Особые способы маркировки сталей

- •7.1. Маркировка сталей для отливок

- •7.2. Маркировка автоматных сталей

- •7.3. Стали для подшипников

- •7.4. Маркировка быстрорежущих сталей

- •7.5. Маркировка строительных сталей

- •7.6. Магнитные стали

- •7.7. Стали специальных способов выплавки

- •7.8. Нестандартные легированные стали

- •8. Чугуны

- •9. Порошковые материалы

- •10. Медь и сплавы на основе меди

- •10.1. Латуни

- •10.2. Бронзы

- •11. Алюминий и сплавы на основе алюминия

- •12. Магний и сплавы на основе магния

- •13. Титан и сплавы на основе титана

- •14. Содержание отчета

- •15. Контрольные вопросы

- •Библиографический список

Контрольные вопросы

Что изучает фрактография? Какие основные виды разрушения вы знаете?

Как происходит вязкое разрушение? Каковы макро- и микрофрактографические признаки вязких изломов?

Какие материалы разрушаются вязко? В каких условиях?

Каковы макро- и микрофракторграфические признаки хрупких изломов? Какие механизмы хрупкого разрушения вы знаете?

Перечислите причины, охрупчивающие металлические материалы.

Что такое вязко-хрупкий переход?

Что такое хладноломкость металлов? Какие материалы подвержены хладноломкости?

Перечислите факторы, влияющие на положение порога хладноломкости.

Как меняются свойства материала и вид изломов в интервале вязко-хрупкого перехода?

Какое разрушение называют смешанным?

Какие материалы и в каких условиях чаще всего разрушаются по смешанному механизму?

Что является причиной усталостного разрушения? Где зарождается и как растет усталостная трещина?

Какое макро- и микрофрактографическое строение имеют усталостные изломы?

О чем свидетельствует наличие вязкого, хрупкого, усталостного излома разрушенной детали (вид и примерный уровень приложенной нагрузки)?

Лабораторная работа №6

Влияние холодной пластической деформации и температуры рекристаллизации на структуру и свойства металлов

1. Цель работы

Изучить влияние холодной пластической деформации на структуру и свойства (твердость) металлов.

Изучить влияние температуры рекристаллизации на структуру и свойства (твердость) холоднодеформированных металлов.

2. Приборы и материалы

Электрическая печь.

Твердомер Роквелла.

Металлографический микроскоп МИМ-7.

Плоские образцы из меди.

Штангенциркуль.

Пресс Р10.

3. Краткие теоретические сведения

3.1. Холодная пластическая деформация и ее влияние

на структуру и свойства металлов

Деформацией называется изменение формы и размеров тела под действием внешних усилий. Деформации подразделяются на упругие и пластические. Упругие деформации исчезают, а пластические деформации остаются после окончания действия внешних сил. В основе упругих деформаций лежат обратимые смещения атомов металлов от положений равновесия; в основе пластических деформаций лежат необратимые перемещения атомов на значительные расстояния от исходных положений равновесия. Механизм пластической деформации рассмотрим на примере деформации монокристалла. Пластическая деформация в монокристалле осуществляется путем сдвига одной его части относительно другой. Сдвиг вызывают касательные напряжения, когда их значение превышает критическое к.

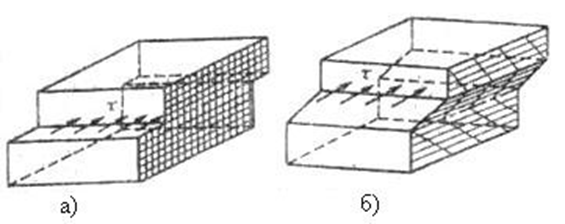

Имеется две разновидности сдвига: скольжение и двойникование (рис. 1).

При скольжении одна часть кристалла смещается параллельно другой части вдоль плоскости, которая называется плоскостью скольжения или сдвига (рис. 1а). Скольжение – основной вид сдвига в металле и сплавах. Деформация двойникованием представляет собой перестройку части кристалла в новое положение, зеркально симметричное к его недеформированной части (рис. 1б). Плоскость зеркальной симметрии называют плоскостью двойникования. При двойниковании атомные плоскости кристалла сдвигаются параллельно плоскости двойникования на разные расстояния. Часть кристалла, в которой в результате двойникования произошла переориентация кристаллической решетки, называют двойником деформации. По сравнению со скольжением, двойникование имеет второстепенное значение и его роль возрастает, когда скольжение затруднено. Механизм двойникования сложен и в дальнейшем не рассматривается.

Деформация скольжения развивается по плоскостям и направлениям, на которых плотность атомов максимальна. Плоскость скольжения вместе с направлением скольжения, принадлежащим этой плоскости, образует систему скольжения.

Элементарный акт сдвига – это смещение одной части кристалла относительно другой на одно межатомное расстояние.

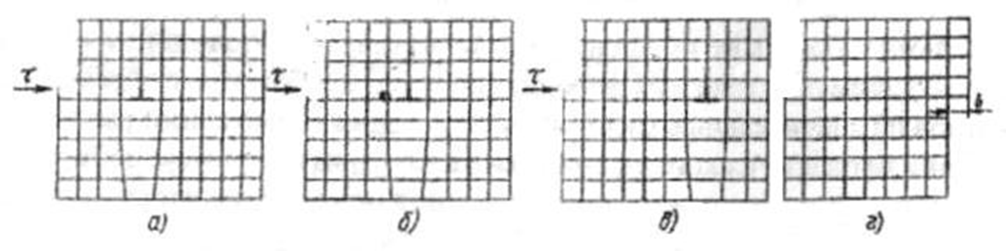

Пластическая деформация в реальных кристаллах осуществляется путем последовательного перемещения дислокаций (рис.2).

|

|

|

Рисунок 1 Схемы пластической деформации скольжения (а) и двойникования (б) |

|

|

|

Рисунок 2 Схема перемещения краевой дислокации при скольжении |

При постоянно действующем напряжении дислокация как бы по эстафете передается от одной атомной плоскости к другой, последовательно вытесняя при этом каждый соседний «правильный» ряд атомов. Процесс повторяется до тех пор, пока дислокация не выйдет на поверхность кристалла и его верхняя часть сдвинется относительно нижней части на одно межатомное расстояние (рис. 2г). При этом на поверхности образуется ступенька в одно межатомное расстояние.

В плоскости скольжения обычно расположены десятки дислокаций. Их последовательное перемещение вдоль плоскости скольжения развивает процесс пластической деформации. Высота ступеньки, образующейся при этом на поверхности кристалла, увеличивается пропорционально числу дислокаций, выходящих на поверхность кристалла. Ступенька, видимая под микроскопом, называется линией скольжения. Группы близко расположенных линий скольжения образуют полосы скольжения.

В

процессе деформации возникают новые

дислокации и их плотность повышается

от

до

до .

.

Основная масса промышленных сплавов имеет поликристаллическую структуру. При деформации поликристаллов деформация зерен начинается сразу по нескольким системам скольжения и сопровождается изгибами и поворотами плоскостей скольжения. Пока деформация мала, порядка 1%, зерна деформируются неоднородно в силу их разной ориентации по отношению к приложенной нагрузке. С ростом деформации различия в ориентации между зернами уменьшаются и изменяется микроструктура: зерна постепенно вытягиваются в направлении пластического течения (рис. 3в).

Внутри зерна повышается плотность дефектов. При значительных деформациях образуется волокнистая структура, где границы зерен различаются с трудом (рис. 3г).Образуется так называемая текстура деформации – преимущественная ориентация зерен в направлении внешних действующих сил.

В результате холодного пластического деформирования металл упрочняется, изменяются его физические свойства. Изменение свойств в результате пластической деформации называют наклепом. В основе упрочнения металла при деформировании лежит, прежде всего, повышение плотности дислокаций и, как следствие, их взаимное торможение при пересечении дислокаций. Движению дислокаций мешают различные препятствия – границы зерен, межфазные поверхности, дислокации, пересекающие плоскость скольжения. Через некоторые препятствия дислокации проходят, но при более высоких напряжениях. Такими препятствиями являются, например, пересекающиеся с плоскостью скольжения дислокации. Границы зерен являются непреодолимыми препятствиями, перед ними дислокации скапливаются. Каждое скопление дислокаций создает поле напряжений, отталкивающее приближающуюся дислокацию. Чем больше дислокаций в скоплении, тем сильнее отталкивание и тем труднее деформируется металл. Когда плотность дислокаций в скоплении достигает определенного значения, в этом месте зарождается трещина.

|

|

|

Рисунок 3 Изменение микроструктуры поликристаллического металла при деформации: а) ε = 0%; б) ε = 1%; в) ε = 40%; г) ε = 90% |

Наклепанный металл запасает 5-10% энергии, затраченной на деформирование. Запасенная энергия тратится на образование дефектов решетки (плотность дислокаций возрастает до 109-1012 см-2), и на упругие искажения решетки. Свойства наклепанного металла изменяются тем сильнее, чем больше степень деформации.

При деформировании увеличиваются прочностные характеристики (твердость, в, 0,2, упр) и понижаются пластичность и вязкость (рис. 4). Металлы интенсивно наклепываются в начальной стадии деформирования, затем при возрастании деформации механические свойства изменяются незначительно.

|

|

|

Рисунок 4 Зависимость механических свойств от степени деформации |

С

увеличением степени деформации предел

текучести 0,2

растет быстрее временного сопротивления

в.

Обе характеристики у сильно наклепанного

металла сравниваются, а удлинение

становится равным нулю. Такое состояние

наклепанного металла является предельным;

при попытке продолжить деформирование

металл разрушается. Путем наклепа

твердость и временное сопротивлениев

удается повысить в 1,5-3 раза, а условный

предел текучести 0,2

в 3-7 раз.

становится равным нулю. Такое состояние

наклепанного металла является предельным;

при попытке продолжить деформирование

металл разрушается. Путем наклепа

твердость и временное сопротивлениев

удается повысить в 1,5-3 раза, а условный

предел текучести 0,2

в 3-7 раз.

С ростом степени деформации возрастают удельное электрическое сопротивление, коэрцитивная сила, понижаются магнитная проницаемость и плотность металла. Наклепанные металлы легче коррозируют и склонны к коррозионному растрескиванию.

Несмотря на снижение пластичности, наклеп широко используют для повышения прочности деталей, изготовленных методами холодной обработки давлением (например, прокаткой, волочением, листовой штамповкой).

Снижение пластичности при наклепе улучшает обрабатываемость резанием вязких и пластичных материалов (латуней, сплавов алюминия и др.).